1.液压马达的制动

在有些应用场合,要求负载停止后,实现某种形式的机械定位,这在某种程度上可用方向阀来实现,采用闭式中位的方向阀来控制液压马达的换向运动。当方向阀切换时,回路处于平行箭头机能,液压马达轴和负载顺时针方向旋转,当负载要求停止时,方向阀回中位即可。如果负载较轻,它将马上停止,并在系统中产生很小的冲击,但若负载很重,则会带来另外的问题。

如果连接在液压马达轴上的负载很重,在方向阀回中位时将产生过度的冲击,这是由于负载的惯性试图把油液推出液压马达出油口而造成的。

当重载的油液产生很大的推力,而油液又无处可去时,液压马达出油口将产生很大的冲击压力。由于重载,负载将不会马上停止,惯性的作用将使它继续旋转直到产生足够的压力造成液压马达泄漏,这可能持续1~2s或更长的时间。

液压马达不能用于负载的严格定位,一旦在重载工况下停止,由于在液压马达和辅助阀件中会产生泄漏,它将持续转动一段时间。如果负载必须保持到位,则需使用制动器一类的机械装置。

液压马达回路的一个需要注意的问题是,对连接在液压马达传动轴上负载的控制,制动阀可使液压马达负载避免超速,并使液压马达产生最大的制动力矩。制动溢流阀传感负载压力,能自动响应负载的要求。

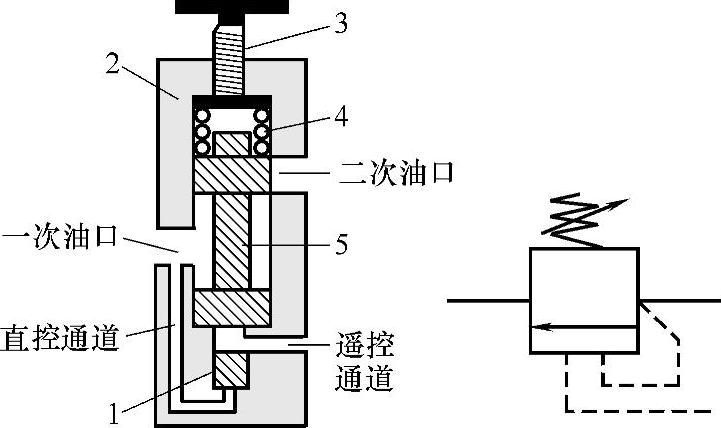

如图8-4所示,制动溢流阀由阀体、阀芯、控制活塞、偏置弹簧和弹簧调节装置组成,阀体上带有一次、二次油口和直控、遥控通道。制动溢流阀是一种常闭阀,假定弹簧偏置的阀芯调节到直控压力为5.5MPa时开,这样,当直控通道中的压力达到5.5MPa时,控制活塞向上运动推动阀芯,将制动溢流阀打开。而当压力降到低于5.5MPa时,制动阀溢流关闭,这种动作方式与直控式平衡阀相同。

图8-4 制动溢流阀的原理和图形符号

1—控制活塞 2—阀体 3—弹簧调节装置 4—偏置弹簧 5—阀芯

控制活塞的作用面积比阀芯的截面面积小得多,面积比通常是8∶1。遥控通道一般连接至马达的另一侧工作管道,引入的遥控压力作用于阀芯弹簧腔的对侧端部,仅需要0.7MPa左右的压力便可将阀打开,因为它作用在阀芯的底端,作用面积是控制活塞面积的8倍。

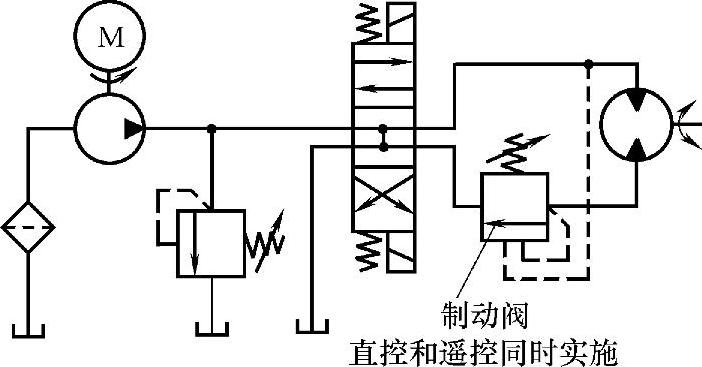

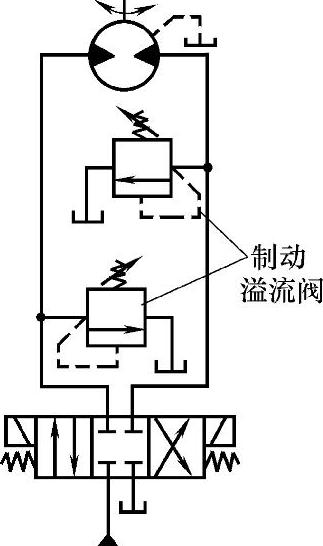

图8-5 使用制动阀的液压马达回路

使用制动溢流阀的液压马达回路如图8-5所示。假定制动阀压力设定在5.5MPa,则当液压马达进油口管路中的压力达到0.7MPa时,制动阀打开,液压马达进油口的压力将完全用于转动负载(假定这个压力高于0.7MPa),如果负载转速出现失控,则液压马达进油口压力下降,制动阀关闭,并直到产生5.5MPa的背压才会重新开启,阻力加大,使负载减速。

制动阀是常闭的压力控制阀,它的动作直接与液压马达负载的需求相关。

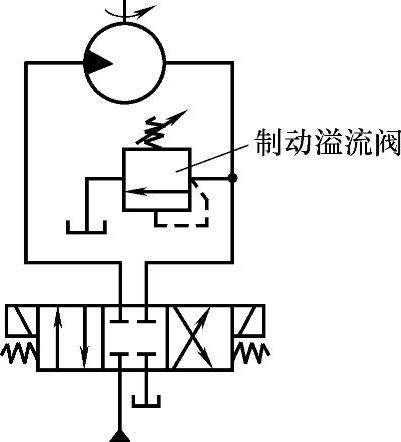

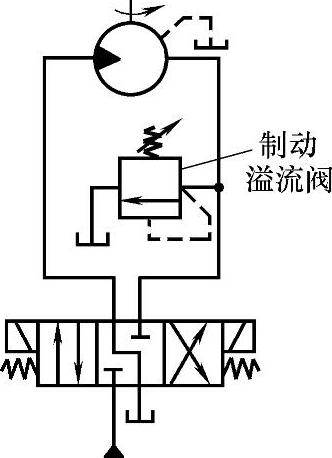

有时要求制动功能是通过选择而不是自动执行。例如:在卷扬机系统中没有超速负载,而只是定期要求制动,对于这种情况,可使用方向阀来选择制动功能。

制动是通过切换方向阀来完成的,通常由阀的中位执行,O型中位机能将使液压马达的出油口关闭,当液压马达出油口压力升高到制动溢流阀的设定值时,制动阀开启,对液压马达实施制动,回路如图8-6所示。

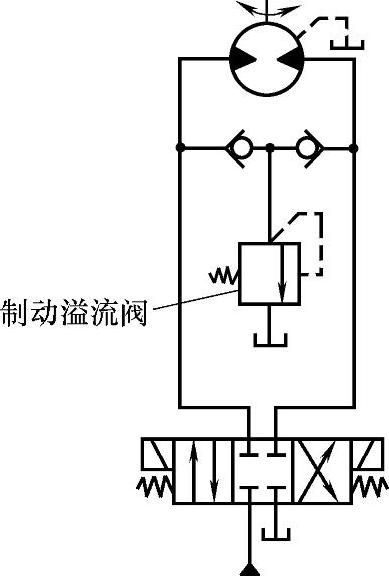

如果液压马达要求双向制动,可通过两个单向阀将一个制动溢流阀连接至液压马达的两个管路上,这样,不管液压马达的旋转方向如何,均可由同一个制动阀完成两个方向的制动,如图8-7所示。

图8-6 使用方向阀实现制动的回路

图8-7 双向制动回路

在有些应用场合必须使用两种制动压力,如卷扬机,其一个方向为加载,而另一个方向为卸荷,这就要求有两个不同的制动压力,从而能有效地使用它的循环时间。

当要求有两种不同的制动压力时,应在液压马达的两个工作管路上分别连接制动溢流阀,两个阀分别控制不同走向的制动流量。采用这种制动方式,可在两个方向上的负载不同时,实现比较接近的起动和停止位置,回路如图8-8所示。

制动溢流阀并不是特殊的阀,而仅是位于液压马达工作管路上的普通的、常规的溢流阀而已。制动溢流阀的设定值应高于系统溢流阀的设定值。

到现在为止给出的液压马达回路没有考虑液压马达会产生气蚀问题。像液压泵一样,当液压马达转动时,如果其进油口没有足够的供油,就会产生气蚀现象,这就意味着,在实施液压马达制动的时候,液压马达进油口就不能关闭。

对于单转向的液压马达回路,只要将液压马达进油口通过方向阀的中位与油箱连接,就能满足这个要求。在制动过程中,只要液压马达进油口的压力低于大气压力,就能够从油箱中吸进油液,如图8-9所示。

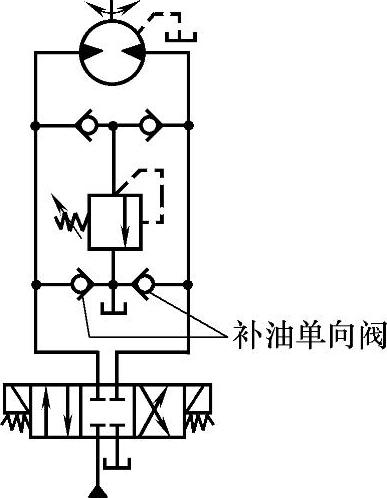

在双向液压马达回路中,在制动期间,向液压马达进油口提供油液的通常做法是,在每条工作管路上均安装一个0.034MPa的低压或更低压的单向阀,如图8-10所示。

图8-8 两种不同的制动压力回路

(https://www.xing528.com)

(https://www.xing528.com)

图8-9 进油通油箱

图8-10 补油单向阀回路

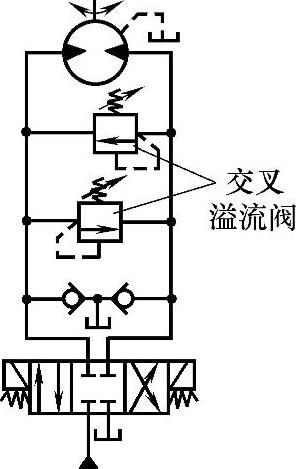

两个方向均使用制动溢流阀的双向液压马达回路,可以设计成把溢流阀的输出连接到相对的工作管路上,如图8-11所示。初看起来,这些“交叉”的溢流阀能保持液压马达进油口的良好供油,因为液压马达的输出油液又回到液压马达的进油口,但此时仍需要补油单向阀,因为有些油液通过液压马达的内泄漏,从泄油口流出,还有些通过方向阀泄漏掉。这些交叉溢流阀加补油单向阀的配置是常用的双向液压马达回路配置。

图8-11 交叉溢流阀回路

2.超速计算

对于已经确定的液压泵、液压马达,最终传动比和已决定的输入传动比,在驱动超越负载期间还要检查传动装置的性能,检验液压马达和泵不应出现超速现象。

1)计算液压马达的最高转速并比较液压马达样本中的最大额定转速,对变量马达使用最小的排量设定。

式中 ne——满负荷时发动机转速(r/min);

nemax——满负荷时发动机最高转速(r/min);

nmmax——在驱动超越负载条件下,最大的发动机转速(r/min)。

通过式(8-37)计算应保证

nmmax≤nme (8-38)

式中 nme——液压马达的最大额定转速(r/min),可查马达产品样本。

2)检查泵的转速:

npmax=neEosiDR (8-39)

式中 npmax——泵的最高转速(r/min)。

要求

npmax≤npe (8-40)

式中 npe——泵的最高额定转速(r/min),可查泵的产品样本。

3)假如超速条件存在,必须修改系统,重新检查所有的计算并重新考虑车辆或机器的技术要求。

3.压力超越控制或功率限制

回路中是否要使用压力超越控制或功率限制,可依据以下几点来判断。

1)当泵的功率极限压力超过24MPa时,通常要对泵使用压力超越控制或功率限制,以防止传动系统在高压溢流阀设定的条件下长期工作。

某些类型的车辆,如饲料收获机、联合收割机等有较大功率的发动机,通常提供功率最大的百分比用于推动辅助部件,而不是用于驱动。然而,发动机的全部功率都用于驱动车辆行走机构的静压回路的这种情况是可能存在的。在这种负载条件下,传动装置要求提供功率驱动车辆行走,其可能导致系统达到了溢流阀的设定压力。因此,最好的是提供一种控制方法(比如压力超越控制或功率限制),减少泵的冲程而不是溢流大量的液流(导致极高的流体温度)通过高压溢流阀。在压力超越控制或功率限制工作期间,传动系统将在速度符合负载的条件下供给车轮转矩。

2)假如应用场合有加速大惯量负载或者势能负载存在,需操作者用较高的速比操作机器而不是在期望的工作范围内操作,压力超越控制或功率限制将是必要的。一台机器有较高的惯性负载被加速的例子是矿山机械,一个可能工作在较高的速度范围而不是正常工作范围的典型机器是拖拉机。

3)当传动系统用于无人看管的长时间驱动时,泵应使用压力超越控制和功率限制,这种驱动应用的类型包括传送带驱动、电梯驱动和自动装载机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。