随着工业发展,注塑机控制系统也得到同步发展。近年来,各塑料机械生产厂家为了适应国内塑料加工行业的结构调整,需要降低加工成本,提高加工效率。为了迅速满足市场的需求,缩短国产注塑机与国际注塑机之间的差距,20世纪90年代以来,国内的注塑机行业广泛应用了电液比例控制技术,实现了对压力、流量的比例控制,改善和提高了系统的控制精度、动态响应和稳定性等,包括比例压力、比例流量、比例压力流量复合、比例流量方向复合以及二通、三通比例插装阀在内的比例控制技术日益趋于稳定和成熟。

在电液比例控制技术中,最重要的元件之一是比例变量泵,属容积调速控制系统范畴。为了简化液压系统设计,降低能量消耗,减少节流、溢流损失和系统发热,提高系统效率,日本YUKEN及德国Rexroth、Bosh等公司先后研制开发了多种比例变量泵。在国外,比例变量泵系统已成功地应用于部分高性能的注塑机上。这一技术在国内注塑机行业也得到推广和应用,本节以震德塑料机械有限公司节能型机型CJ80MZV为例,介绍比例变量泵在注塑机的应用情况。

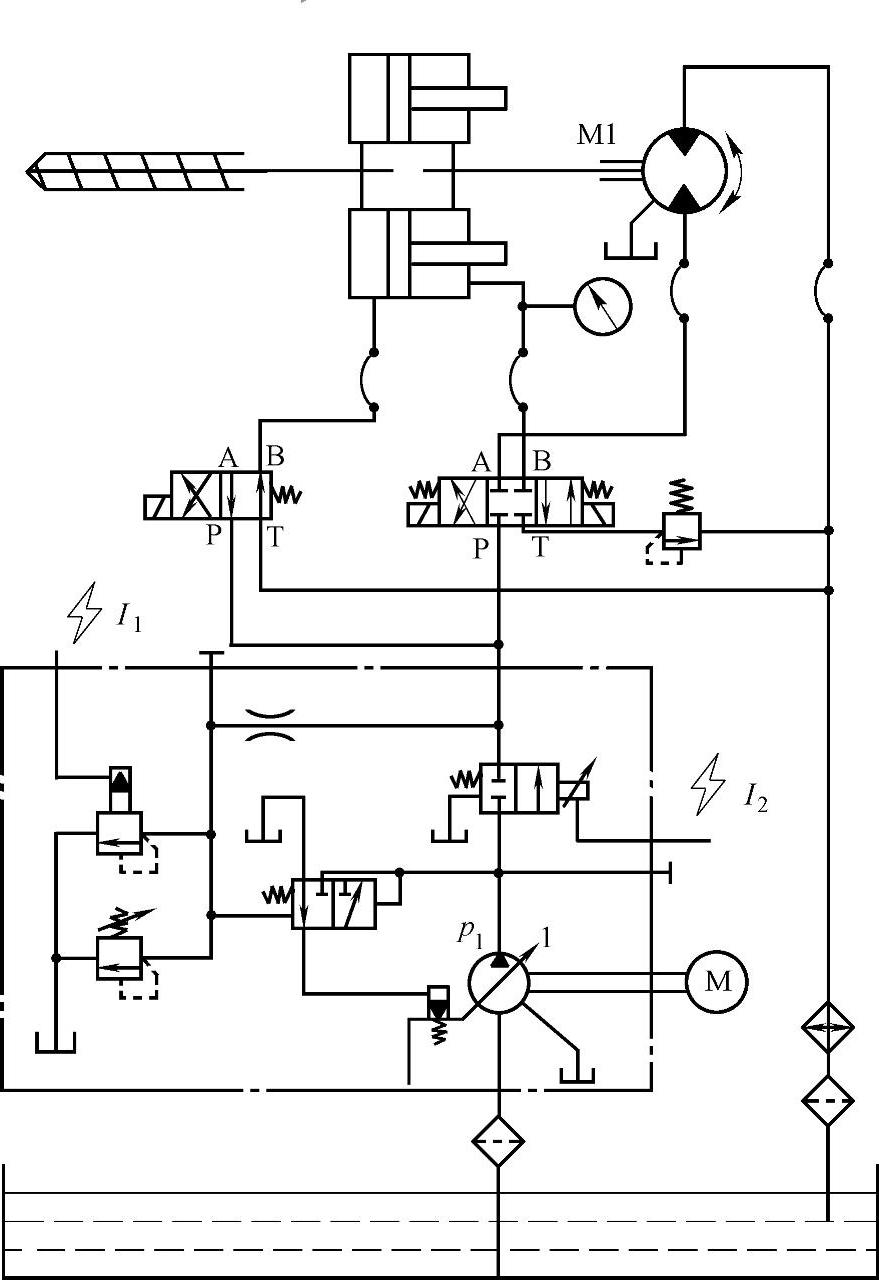

图7-7所示为应用了比例变量泵的注塑机的液压原理简图,其中1为负载敏感型的比例变量柱塞泵。与阀控系统相比,这种系统的构成更为简单,由原来的定量泵组合比例压力、比例流量控制转变为比例变量泵,同样可进行比例压力、比例流量等多种控制。比例变量泵系统工作时,通过改变I1和I2两个控制电信号,控制和调节泵的排量,向负载提供所需的压力和流量,控制方便。

系统工作时,通过改变I1、I2两个电信号,对比例变量泵的排量参数(斜盘倾角)进行控制和调整,就可向系统提供驱动负载所需要的压力和流量。其工作原理是:当系统需要调节流量时,先给变量泵上的电液比例先导溢流阀输入一个电信号I1,如果系统的工作压力在溢流阀设定的压力范围内变化,比例先导溢流阀能可靠地关闭,泵的出口压力与负载压力保持压差Δp,在最高的限压范围内能适应负载的变化,系统处于流量调节的状态。随给定的电信号I2的不同,比例节流阀保持相应的开口,在确定进出口压差的情况下,其输出流量只与电信号I2有关,而与负载压力变化或泵(马达)转速波动的影响无关。对于特定的电信号I2,若比例节流阀的进出口压差保持不变,则说明泵的输出流量与输入信号相对应。而当负载压力改变时,比例节流阀口两端压差增大(或减小),表明泵的输出流量高于(或低于)输入其对应的电信号值,此时泵的出口压力反馈给变量机构,变量活塞推动变量柱塞泵改变斜盘倾角,从而减小(或增大)泵的排量。当系统进入保压工况时,通过改变比例先导溢流阀的输入电信号I1就可得到与之成比例的泵的输出压力。在这种状态下,变量柱塞泵的斜盘倾角很小,泵输出的流量很小,只维持保压压力。

比例变量泵系统的应用,实现了注塑机液压系统由阀控系统向泵控系统的转变,使常规的节流调速系统转变为比例变量调速系统,整机的控制性能指标得到了改善和提高。比例变量泵系统除具有常规比例控制系统的优点外,更具有如下优点:

图7-7 应用了比例变量泵的注塑机的液压原理简图

1)系统发热降低,液压元件使用寿命延长。比例变量系统几乎无节流和溢流损失,系统运行时发热大大减少,油温稳定性进一步提高。可节省冷却水的消耗及厂房冷却设施的投资费用,且低油温使密封元件寿命大大提高。(https://www.xing528.com)

2)能量消耗减少,系统效率提高。比例变量泵系统具有良好的自适应性,其输出的压力和流量能够与负载需求相一致,解决了节流调速系统的流量、压力不适应问题,能量损耗大大减少,系统效率提高,节能效果十分明显。

3)可实现数控比例背压的控制,塑化效果得到了改善。

4)液压系统污染度指标降低,系统故障明显减少,运动稳定性大大提高。

同时还应考虑该系统在应用中的几个关键问题:

1)噪声问题。噪声由比例变量柱塞泵的结构与工作原理所决定。一般而言,泵的输出压力、流量脉动较大,导致系统的噪声比较明显。在使用时,必须从系统配置上采取一定措施,如采用蓄能器等元件以减小输出脉动,采用吸声材料等来降低系统噪声。通过采取各种措施,可以使系统的噪声降低到常规液压系统的水平。

2)液压系统污染度的控制。在比例变量泵系统中,污染度指标直接影响到泵的使用寿命。为此,系统的污染度指标必须控制在按NAS1638油液污染度等级标准规定的NAS8级以内,要达到这一要求,必须按系统工程原理去规划实施,控制系统设计、制造、安装、调试及使用的全过程,才能保证系统长期稳定工作。

3)响应速度的调整。与定量泵组合PQ比例阀的液压系统相比,由于控制原理和系统结构的差异,比例变量泵系统的响应速度相对比较慢,特别是卸压特性,差别比较明显。为了解决这一问题,在系统设计时,增加了卸压回路,提高了系统的响应速度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。