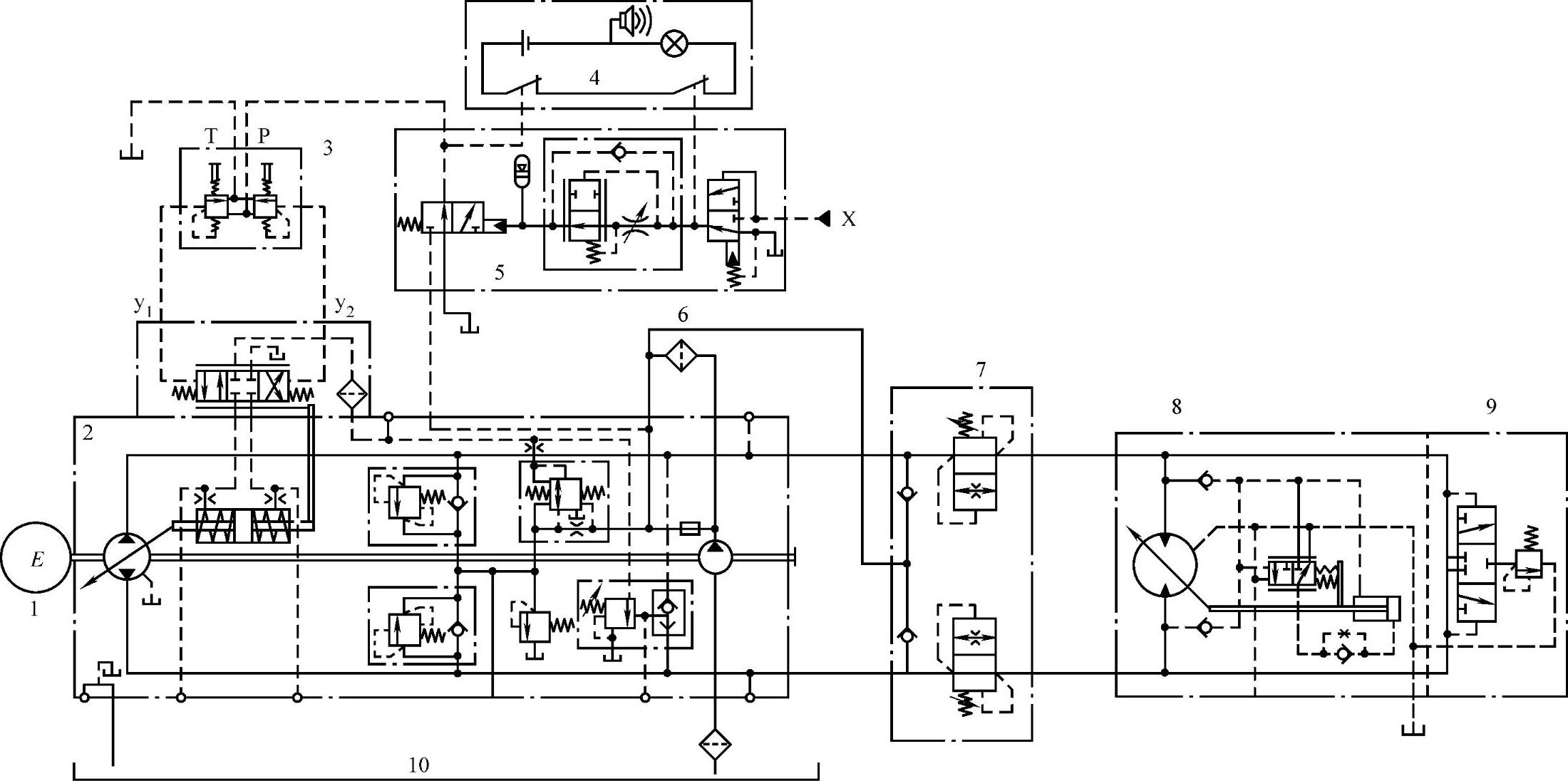

自行式框架车驱动系统是由两台A4VG180闭式变量泵与六台A6VM107变量马达组成的闭式液压系统,其中A4VG180闭式变量泵采用伺服超驰控制方式,A6VM107变量马达采用与高压和外部先导压力相关的复合控制方式(HA2T),马达经过驱动桥将转矩传至轮胎,驱动桥带减速与差速功能。自行式框架车闭式液压驱动系统原理图如图7-4所示。

变量马达的高压自动变量控制(HA2T)是一种适合牵引车辆自适应控制的最基本变量控制方式,简单可靠,使用方便。采用HA2T型控制的变量马达一经参数设定再无需其他控制环节,可以在开环条件下工作。马达排量随负荷压力自动变化,具有与变矩器类似的工作性能。

所谓超驰控制就是当自动控制系统接到事故报警、偏差越限、故障等异常信号时,超驰逻辑(Override Logic)将根据事故发生的原因立即执行自动切手动、优先增、优先减、禁止增、禁止减等逻辑功能,将系统转换到预先设定好的安全状态运行,并发出报警信号。在自行式框架车闭式液压驱动系统中运用伺服超驰控制技术是将车辆自动驱动及失速控制(DA型控制)与液压伺服比例排量控制(HD型控制)组合起来使用,从而车辆既具有路面行走驱动时的操作简易性,又能实现工作模式下独立于负载的精确伺服排量控制。其中,转速与压力复合控制(DA型控制)优先于伺服比例排量控制(HD控制),伺服比例控制限制了变量泵的最大排量,即车辆的最高行驶速度。同时,DA型控制的自动驾驶功能和极限负荷功能仍然适用。

A4VG180闭式变量泵的伺服比例排量控制,又称HD控制,与两条先导压力控制油路(y1与y2油口)中的压差Δp相关,两端的先导压差Δp的大小决定了伺服比例阀打开的方向和阀口开度,通过控制伺服比例阀阀口的开度可以改变排量调节弹簧缸中活塞的位移,进而改变泵斜盘的倾角,达到改变泵排量的目的。同时变量活塞的位移又能够影响伺服比例阀阀口的开度,该控制系统是一个位置反馈式闭环控制系统。

变量泵的伺服比例控制阀在给定压差下,即给定了变量泵可能达到的最大排量,但此时变量泵能否到达此最大排量还受到DA型控制的制约,在发动机转速达到一定值,提供的控制压力足以克服变量泵中排量调节弹簧缸对中弹簧力和工作压力作用在斜盘上的反馈力时,变量泵的排量将维持在这个可能达到的最大排量上不变,将不随发动机转速的继续升高而增加,体现了变量泵的超驰控制特性。

图7-4 自行式框架车闭式液压驱动系统原理图

1—发动机 2—变量泵 3—液压先导控制阀 4—预警电气系统 5—液压延时控制阀组 6—过滤器 7—驱动限速阀 8—变量马达 9—冲洗阀 10—液压油箱

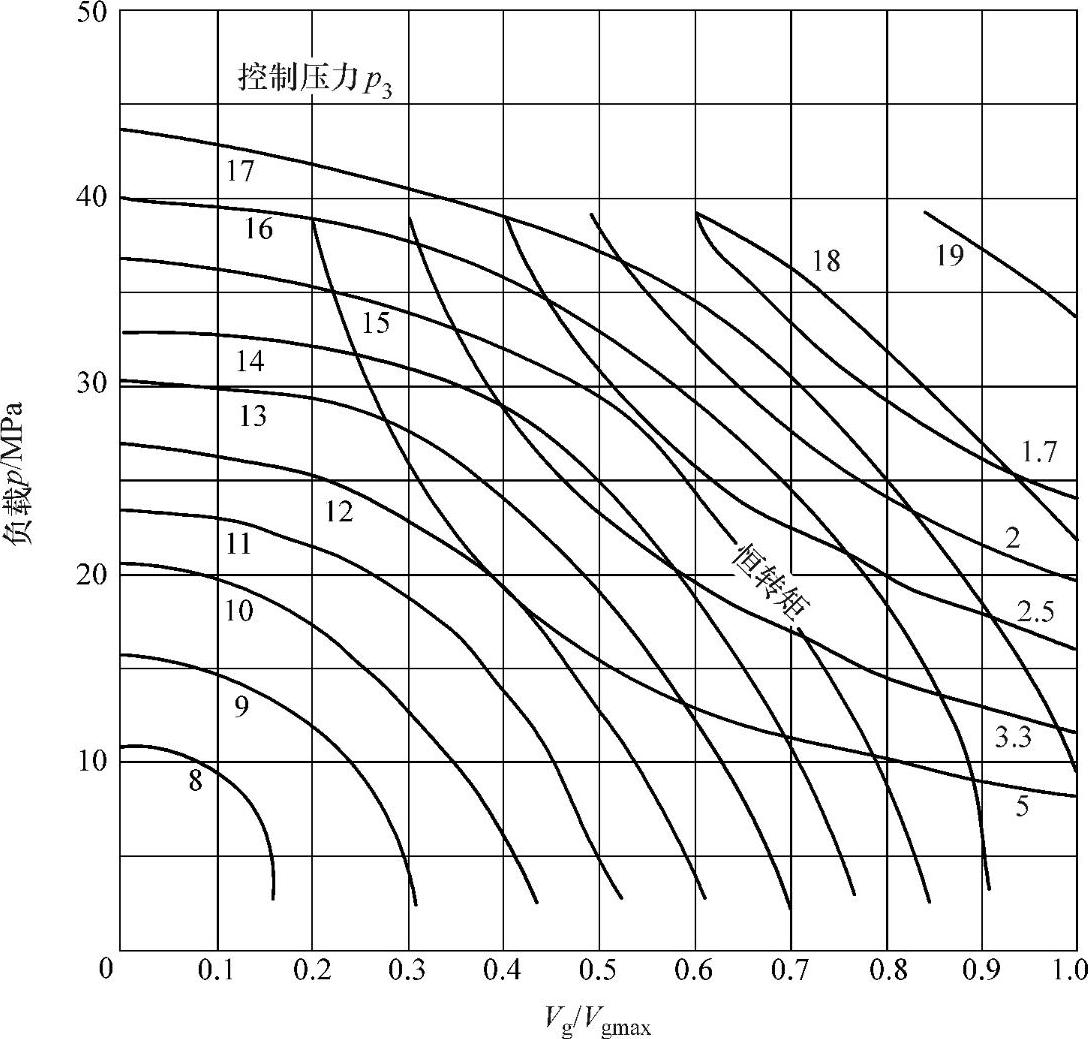

DA型控制是一种与发动机转速或自动行驶有关的控制系统。内置DA控制阀阀芯产生一个与泵驱动转速成比例的先导压力p3。该先导压力油通过一个伺服比例阀进入泵的定位缸。泵的排量在液流的两个方向均无级调节,DA型控制阀的先导压力与泵的驱动转速和排油压力有关。先导液流方向由通电电磁铁控制。带DA型控制阀调节的变量泵适应工程车辆的各种不同行驶状态,实现自动功率分配和功率的充分利用,实现自适应,DA型控制原理参见第5章。

负载压力p和DA型控制阀输出的控制压力p3与主泵排量的特性曲线如图7-5所示。

(https://www.xing528.com)

(https://www.xing528.com)

图7-5 负载压力p和DA型控制阀输出的控制压力p3与主泵排量的特性曲线

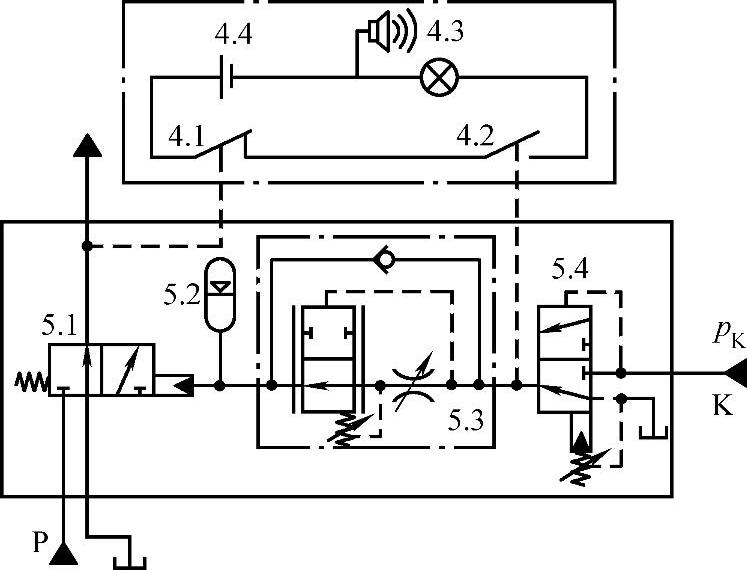

自行式框架车作业环境比较恶劣,工作现场的噪声大、光线弱等,使驾驶人不能全方位的观察到车体周围的所有情况,从安全性的角度出发,为本车的闭式液压驱动系统设计了一种液压延时预警控制系统,可以在车辆行走之前自动发出声光报警信号,警示车辆周围人员及辅助设备车辆即将进行运输作业,请及时避让,防止意外事故的发生。

液压延时预警控制系统的原理图如图7-6所示,该系统包括了预警电气系统和液压延时控制阀组。其中,预警电气系统由常闭式压力继电器4.1、常开式压力继电器4.2、车辆起动预警器4.3和直流电源4.4串联组成;液压延时控制阀组集成了二位三通液控换向阀5.1、蓄能器5.2、流量控制阀5.3和二位三通导压操作型方向阀5.4,控制压力pK为车辆驻车解除控制压力。

图7-6 液压延时预警控制系统的原理图

4.1—常闭式压力继电器 4.2—常开式压力继电器 4.3—车辆起动预警器 4.4—直流电源 5.1—二位三通液控换向阀 5.2—蓄能器 5.3—流量控制阀 5.4—二位三通导压操作型方向阀

回路中流量控制阀5.3是一个全流量可调型压力补偿流量控制阀,并且带单向阀功能。通过调节流量控制阀5.3中节流阀的开度可以精确地调节二位三通液控换向阀5.1的延时开启时间。

结合图7-4和图7-6,自行式框架车闭式液压驱动系统延时起动预警过程为:当准备工作完成,起动发动机1车辆准备行走时,首先操作液压先导控制阀3,确定车辆前进或倒退的行进方向,然后解除车辆的驻车制动(图中未画出驻车制动阀),在解除驻车制动的同时,驻车解除控制压力引至液压延时控制回路中二位三通导压操作型方向阀5.4的入口,在驻车解除控制压力pK的作用下工作在上位,油液经二位三通导压操作型方向阀5.4到达流量控制阀5.3的入口,在流量控制阀5.3的节流作用下,入口之前的压力很快建立起来,当达到预警电气系统中常开式压力继电器4.2的设定压力时,继电器触点闭合,车辆起动预警器4.3电源电路接通,开始报警,警示车辆周围的工作人员或辅助设备车辆即将起动,请注意即时远离车辆。

油液经流量控制阀5.3到达二位三通液控换向阀5.1的液控口,同时流入并联接入的蓄能器5.2,在流量控制阀5.3中节流阀和压力补偿阀的作用下,流量控制阀对进油流量具有较高精度的调节,通过调节进入由流量控制阀5.3出口与二位三通液控换向阀5.1的液控口之间以及与蓄能器5.2组成密闭容积压力建立过程来滞后控制二位三通液控换向阀5.1的开启,当二位三通液控换向阀5.1开启后,液压先导控制阀的P口流量接通,流量经液压先导控制阀3(图7-4中)到达闭式液压变量泵变量控制伺服比例阀的一个液控口,进而控制闭式液压变量泵的输出排量,车辆行走。同时,在车辆开始行走时,液压先导控制阀3的P口压力已经建立起来,当达到常闭式压力继电器4.1的设定压力时,继电器触点断开,车辆起动预警器电源电路切断,预警过程结束。

当车辆停止时,驻车解除控制压力pK被切断,二位三通导压操作型方向阀5.4恢复到下位工作,蓄能器5.2中的油液经流量控制阀5.3中的单向阀和二位三通导压操作型方向阀5.4流回油箱,二位三通液控换向阀5.1的控制压力消失,恢复左位工作,液压先导控制阀3的P口接回油箱,闭式液压变量泵变量控制伺服比例阀控制压力切断,停止排量输出,车辆恢复到驻车状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。