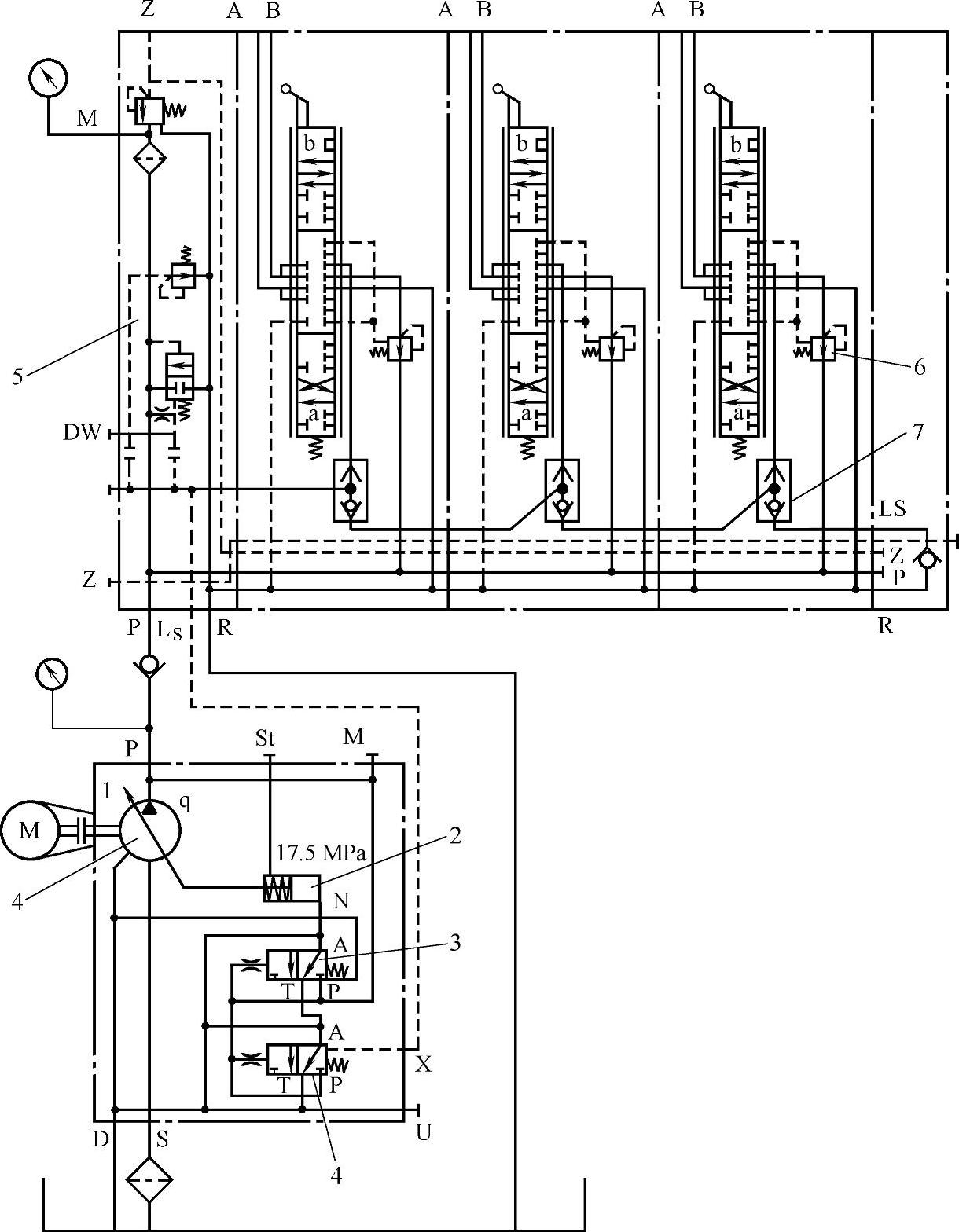

图6-17 负载敏感变量泵及电控比例多路阀的液压系统原理图

1—液压泵本体 2—变量机构 3—超压保护阀 4—负载压力反馈阀 5—电控比例多路阀 6—定差减压阀 7—梭阀

负载敏感控制的主要液压元器件是负载敏感变量泵及电控比例多路阀,其液压系统原理图如图6-17所示。石油钻机液压系统为保证可靠性,选用的电控比例多路阀均具双重控制功能,即电控加手动,正常作业用电控,电控出现故障后使用手动应急,该电控比例多路阀的电控操作器件为电位计手柄或者PLC控制信号,两种方式都可无级输出电控信号,电控信号经放大器放大后驱动比例电磁铁,最终达到控制执行元件的方向和速度的目的;每一片比例阀上都集成了一个定差减压阀6和一个梭阀7,定差减压阀控制阀片进出油口压差使其保持恒定,使得阀片的流量只与阀的开度有关,而与负载无关;梭阀用于比例阀动作时将压力信号经LS反馈给液压泵。

负载敏感变量泵除了液压泵本体1和变量机构2外,还集成安装有两个负载传感阀,一个是负责系统压力控制防止系统超压的超压保护阀3,另一个是根据电控比例多路阀上L口反馈的压力实时调节泵排量的负载压力反馈阀4,X口为外部反馈压力信号输入口;液压泵刚起动时,在变量机构弹簧力的作用下,液压泵处于最大排量位置并以最大流量输出,输出的液压油在液压泵出油口P处分为了两支控制油路,一路由St口进入液压泵活塞变量机构弹簧腔,另一路经M口分别进入超压保护阀的P1口和阀芯左端以及负载压力反馈阀的P2口及阀芯左端;当电控比例阀没有动作时,多路阀的负载反馈口LS无压力输出,即液压泵反馈输入口X也没有压力;液压泵在运转过程中,由于输出的油液无处卸载致使系统压力快速升高,当压力高于负载压力反馈阀X端弹簧的设定压力时,负载压力反馈阀打开,高压油经过P2口和超压保护阀后进入活塞变量机构右腔,克服活塞变量机构左端弹簧力及油压后推动变量活塞机构运动来减小泵排量,直到无流量输出。此时系统压力决定于负载压力反馈阀X端弹簧刚度,理论上该弹簧刚度越小越好,但实际考虑输出主管路压力损失和电控比例多路阀减压损失因素一般约为4MPa。当操作电控比例阀动作时,电控比例多路阀阀片输出口的压力由内置梭阀7汇集到LS口,最后反馈到液压泵反馈输入口X口,在反馈压力与弹簧的作用下负载压力反馈阀逐步关闭,液压泵排量开始增加,液压泵输出口的压力也开始升高,当高到负载压力反馈阀阀芯两端平衡时,液压泵排量停止增加,使得液压泵做到按需输出。

当负载压力高于超压保护阀的设定压力时,超压保护阀被打开,系统压力经P1口导入变量活塞机构右腔,使液压泵排量减小直至为零。(https://www.xing528.com)

从以上工作原理可以看出:

1)待机时系统压力约为4MPa,流量几乎为零,待机能耗低。

2)调整电控比例多路阀的开度可以控制机具工作速度,而液压泵根据不同开度产生的不同的压力反馈来调节液压泵流量与之适应,减少了溢流损失。

3)负载超载时,液压泵处于高压零排量工况,也没有溢流损失。

因此负载敏感控制系统在任何工况下都具有节能的特性,且没有溢流导致的系统发热问题,克服了常规液压系统的许多缺点,很好地满足了待机能耗低、系统发热小、管路简洁、维修方便、可控性强等现实需求。在BE550钻机上尝试采用了负载敏感控制液压系统,该钻机在高达50℃的环境温度下,且没有配备散热器的情况下将油温控制在70℃以下,较好地满足了液压系统对高温环境的适应性;该系统的缺点主要是采购成本较高,但相对于整部钻机的造价其所占比例非常小,因而还是具有推广价值的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。