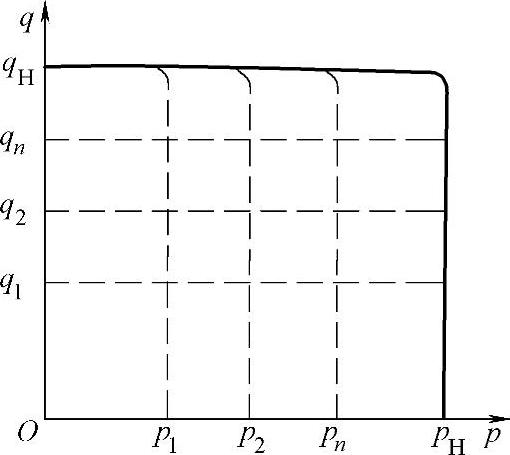

负载传感变量泵的压力-流量特性曲线如图6-12所示。由曲线可以看出,根据负载传感原理,泵可以输出比负载压力高出一个Δp恒值的压力,泵输出负载所需要的流量。

1.负载传感变量泵的效率

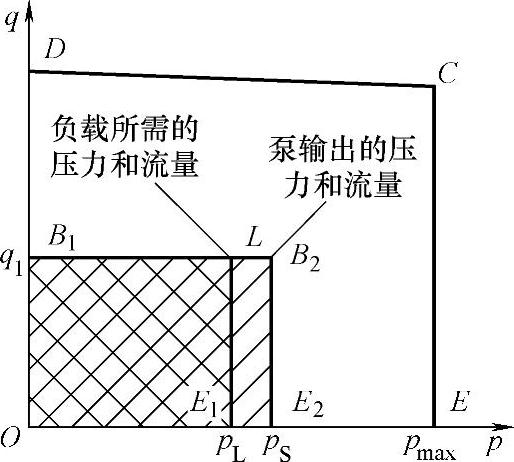

图6-13所示为负载传感变量泵的功率损失

图。其中L为负载工作点, 为负载所需的

为负载所需的

功率,pL为负载压力,pS为泵的输出压力,pS-

pL为泵输出流量经过阀的压力损失,故

为负载传感泵的功率损失,其效率为

图6-12 负载传感变量泵的压力-流量特性曲线

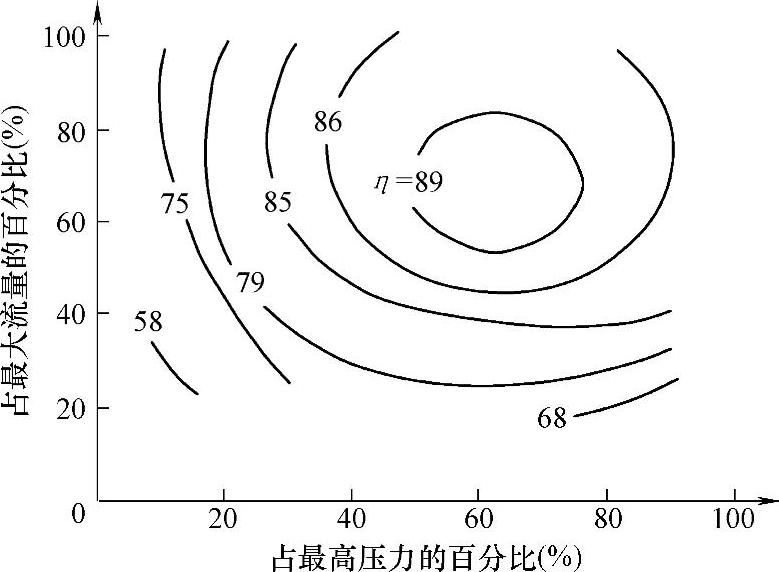

把η做成一典型的等效率曲线族如图6-14所示。在同样的负载条件下,负载传感泵系统的效率不仅比定量泵系统的效率高,而且也比恒压泵系统的效率要高。因此可以认为,负载传感泵系统是目前很好的液压节能系统。

图6-13 负载传感变量泵的功率损失图

图6-14 负载传感变量泵系统的效率曲线

2.负载传感变量泵的结构和原理(https://www.xing528.com)

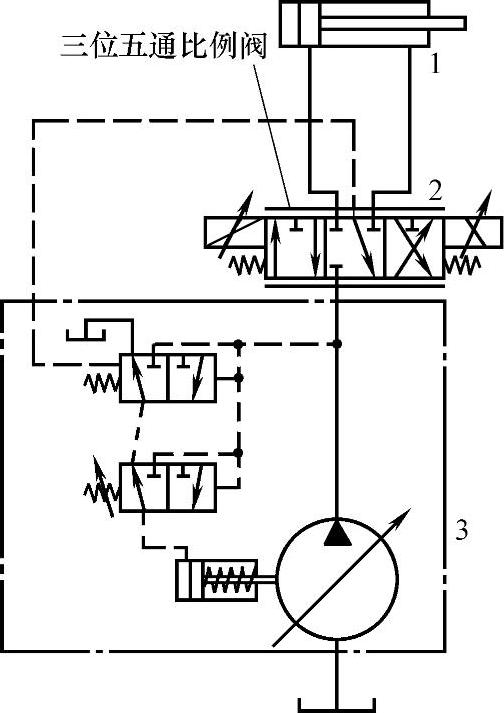

最早的负载传感变量泵是日本大金公司在20世纪70年代末开发的V系列柱塞泵,其结构原理如图6-15所示。图6-15中1为负载缸,其所需的负载压力为pL、负载流量为qL。负载流量qL根据液压设备的工艺要求由比例阀2控制,可无级调整得出图6-12中的q1、q2、…、qn特性。

该系统通过比例阀2反馈负载压力pL至负载传感阀3.2的弹簧腔内。当比例阀阀芯向右运动时,P→A相通,C→T断开,负载压力pL通过D口进入负载传感阀3.2的弹簧腔。如果泵输出流量超过负载所需流量,则Δp=pS-pL增加,负载传感阀3.2的阀芯向右运动,pS经过通道G→E进入变量缸F,推动斜盘3.1倾角减小,使泵的输出流量减少至负载所需的流量为止。反之,如果泵输出流量小于负载所要求的流量,则Δp=pS-pL减小,负载传感阀3.2的阀芯在弹簧的作用下向左运动,变量缸F中的油经过通道E→G至排油口T1回油箱,泵的斜盘倾角加大,输入负载的流量增加至其所需求的流量为止。

在负载处于保压时,pS=pL。负载传感阀不能开启,pS推动恒压阀3.3(也相当于系统的安全阀)向右运动,pS进入E至变量缸F,使泵的输出流量等于该系统的漏损量,以维持系统的压力,此时泵斜盘倾角接近于零,泵的功率消耗最小。当负载停止工作,泵处于空运行时,比例阀处于中位,负载传感阀3.2右端弹簧腔通过D→C→T回油箱,使该阀开启。pS通过G→E→F进入变量缸,在斜盘倾角接近于零的条件下泵空运行,使泵空载功率消耗最小(此时泵的输出压力为负载传感阀3.2的弹簧调整压力。它应能保证推动变量缸和斜盘空载复位,通常为1.5MPa左右)。

图6-15 负载传感泵的结构原理图

1—负载缸 2—比例阀 3—负载传感器

通过以上分析,图6-15所示的负载传感系统有如下特点:

1)用比例阀2控制泵输出的流量,实现流量调节。

2)用负载传感阀3.2控制负载所需的压力。

3)用恒压阀3.3控制系统的最高压力。

4)在空载下系统能保证泵斜盘处于零倾角附近工作,使空载功率消耗最小。这样就保证了负载传感泵按图6-12所示的特性曲线工作,在任何参数下都具有很高的效率。

把图6-15转换为液压原理图,如图6-16所示。由于该系统中的三位五通比例阀2要通过泵的全流量,因而尺寸大、结构复杂、价格贵,只适用于小流量泵。

图6-16 负载传感泵的液压系统原理图

1—负载缸 2—比例阀 3—负载传感器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。