1.在装载机上的应用

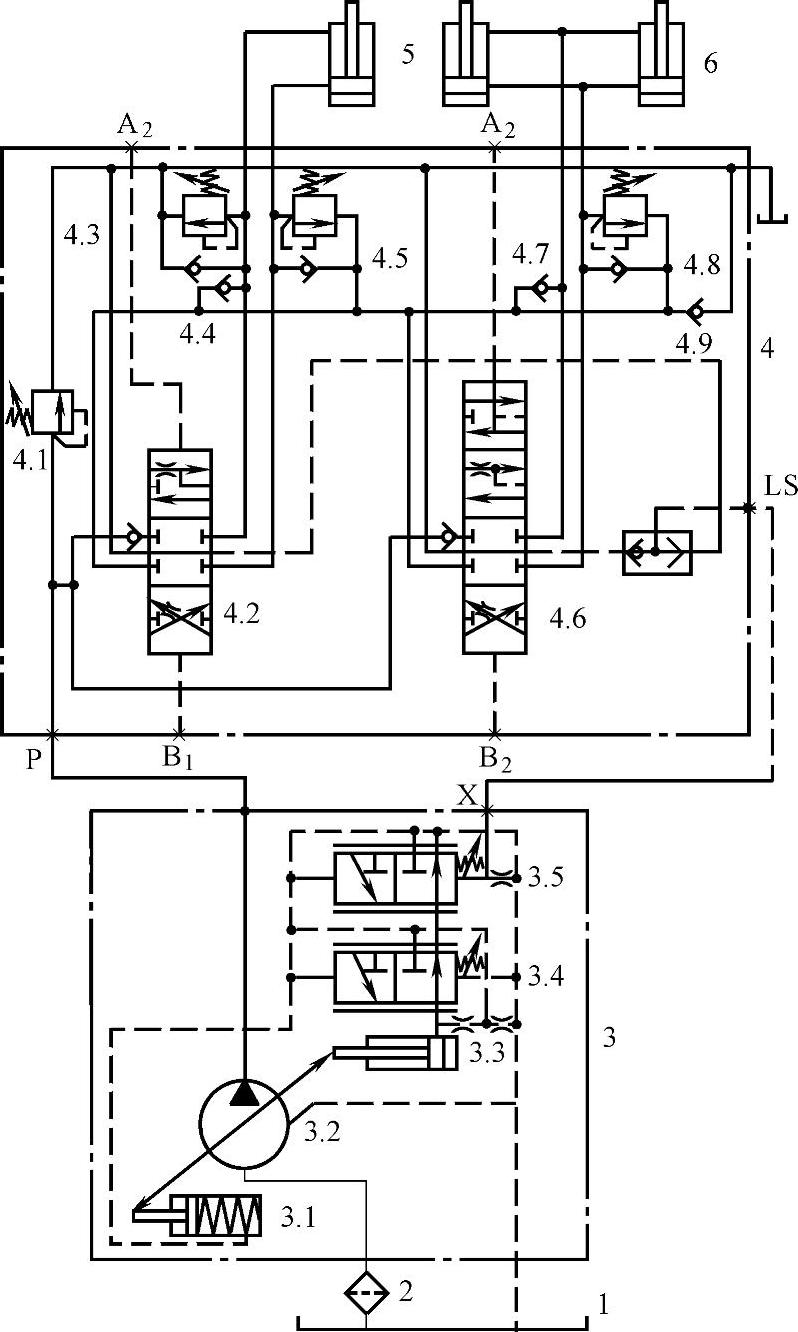

采用A10VSO系列负载敏感变量泵驱动的ZL50装载机工作装置液压系统简化原理图如图6-9所示。

图6-9 采用A10VSO系列负载敏感变量泵驱动的ZL50装载机工作装置液压系统简化原理图

1—油箱 2—过滤器 3—负载敏感变量泵 4—负载敏感多路阀 5—铲斗液压缸 6—动臂液压缸

负载敏感多路阀4由多路换向阀4.2、4.6与集成在其上的过载补油阀(4.3、4.5、4.8)、单向阀(4.4、4.7)、背压阀4.9等组成。其中,多路换向阀4.2、4.6利用节流原理工作。过载补油阀4.3、4.5、4.8的作用是防止铲斗液压缸5双向过载和动臂液压缸6下落时过载。单向阀4.4、4.7与背压阀4.9的作用是为动臂液压缸6和铲斗液压缸5的有杆腔补油,以提高装载机放臂和卸料的时间,同时保证液压缸不吸空。需要注意的是,当铲斗液压缸5、动臂液压缸6同时工作时,变量泵3.2的输出压力只能与最高的负载压力相适应。为了使铲斗液压缸5和动臂液压缸6在各自需要的压力下工作,不出现干扰现象,就需要在负载压力较低的回路上采用压力补偿器。这里主要分析ZL50装载机工作装置液压系统在不同工况下因各部分的流量损失和压力损失而引起的功率损失。

2.在ZL50装载机工作装置液压系统上的节能分析

负载敏感变量泵驱动的ZL50装载机工作装置液压系统在四种典型工况下的功率损失分析如下:

1)当铲斗液压缸5和动臂液压缸6不工作时,多路换向阀4.2和4.6处于中位,液压系统没有流量和压力的需求,变量泵3.2现只需输出泵的外泄漏及控制流量所需的很小流量。因此,液压系统的功率损失很小。

2)当单个执行元件工作(如动臂液压缸6)时,多路换向阀4.6处于工作位置,同时多路换向阀4.2处于中位。负载敏感多路阀4的负载敏感口LS通过多路换向阀4.6的阀芯获得动臂液压缸6的负载驱动力,然后将动臂液压缸6的负载驱动力反馈到负载敏感变量泵3的负载敏感口X。负载敏感控制阀3.5根据动臂液压缸6的负载驱动力控制多路换向阀4.6节流口的进出口压差恒定,从而实现变量泵3.2的输出流量等于多路换向阀4.6节流口开口面积所需的流量。同时,变量泵3.2的输出压力等于负载压力加上多路换向阀4.6节流口处产生的压差,并始终跟随负载压力变化。因此,液压系统的功率损失只有在多路换向阀4.6节流口处产生的节流损失,此节流损失很小。

3)当铲斗液压缸5和动臂液压缸6同时工作时,两个液压缸的最大负载驱动力通过负载敏感多路阀4的负载敏感口LS反馈到负载敏感变量泵3的负载敏感口X,负载敏感控制阀3.5根据两个液压缸的最大负载驱动力来调节变量泵3.2的输出流量。同时,变量泵3.2的输出压力等于最大负载压力加上与之相对应的多路换向阀节流口处产生的压差,并始终跟随最大负载变化。(https://www.xing528.com)

4)当变量泵3.2的输出压力大于其最高安全工作压力(20MPa)时,变量泵3.2的排量会急剧减少,直到为零。因此,不会出现高压溢流损失。

从以上分析可以看出,负载敏感变量泵的输出压力、流量都会自动适应负载的需求。液压系统不存在溢流损失,只有在负载敏感多路阀节流口处产生的节流损失。压力油通过负载敏感多路阀节流口时产生的节流损失为

ΔPj=Δpq (6-12)

式中 q——负载敏感多路阀4的输入流量;

Δp——负载敏感多路阀4节流口的进出口压差,一般很小,仅为1~2MPa。

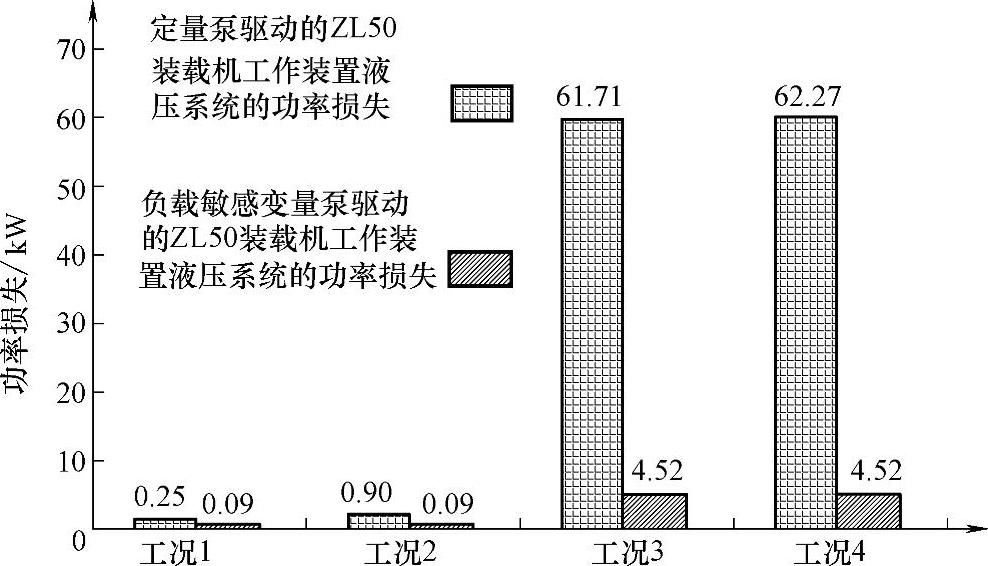

为了更加清晰地认识负载敏感变量泵驱动的液压系统的节能性,根据ZL50装载机工作装置液压系统的参数(泵排量100mL/r,发动机转速600~2200r/min,系统的最高安全工作压力17MPa),对定量泵驱动的ZL50装载机工作装置液压系统和负载敏感变量泵驱动的ZL50装载机工作装置液压系统在不同工况下的功率损失进行了近似计算,计算结果如图6-10所示。

图6-10 定量泵和负载敏感变量泵驱动的ZL50装载机工作装置液压系统的功率损失

工况1—发动机怠速(600r/min),多路换向阀处于中位工况2—发动机额定转速(2000r/min),多路换向阀处于中位工况3—发动机额定转速(2000r/min),铲斗收斗并到达收斗限位工况4—发动机额定转速(2000r/min),动臂举升并到达举升限位

从图6-10中的计算结果可以看出,负载敏感变量泵驱动的ZL50装载机工作装置液压系统的功率损失比传统的定量泵驱动的ZL50装载机工作装置液压系统的功率损失小很多。这是由于在发动机转速一定时,定量泵全排量工作,当定量泵的输出压力超过系统的额定压力时会产生较大的溢流损失,而且多路换向阀的节流口压差随着发动机转速的增大而增大。而负载敏感变量泵驱动的液压系统不会产生溢流损失,多路阀的节流口压差是由负载敏感控制阀的弹簧力设定的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。