EP型电液比例控制使用比例电磁铁或者比例阀,根据电信号对排量进行连续控制,被控制量正比于所施加的控制电流。

马达从最小排量变化到最大排量对应的压差Δp对系统的性能和效率有较大的影响,它决定着马达的输出特性。Δp越小,系统越接近于恒压控制,若系统的流量保持稳定,则马达是恒功率输出,那么发动机和液压泵也处于恒功率输出状态,能充分利用发动机和液压系统的性能;Δp越大,马达偏离恒功率输出的差值越大,对系统的效率有一定的影响,因此从功率利用的角度希望Δp取一个较小的值。但是如果压差Δp过小,将使马达的刚性变差,一个小的压力波动就会引起排量的巨大变化,从而造成较大的速度波动,频繁的速度变化将对液压系统和整机的机械部件造成损害。

基于以上分析,设想根据不同的工况设计不同的Δp,一来可以满足具体工况需要,二来也可以充分利用发动机的功率。而要实现压差Δp可变的功能,采用EP型电液比例控制马达是较为简便可行的方法。

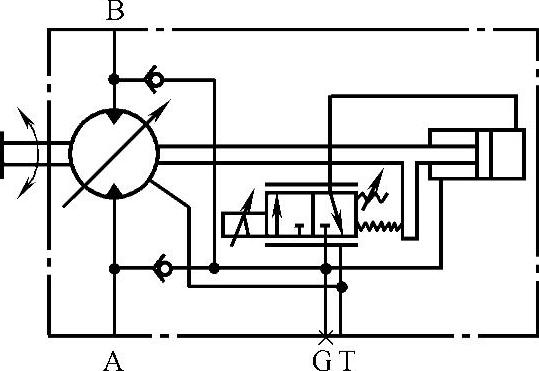

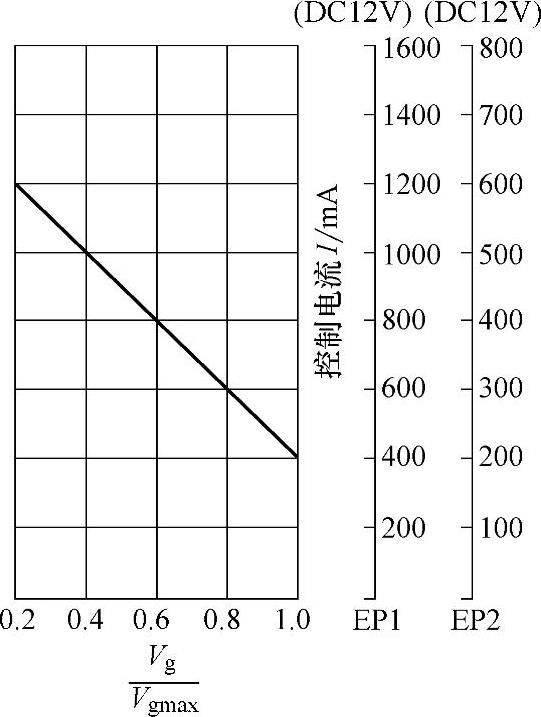

EP型电液比例控制原理图如图5-8所示。根据电信号可以无级或者两点控制液压马达排量,其工作原理是向液压马达的A、B工作油口的任一口提供压力油时,压力油都能通过单向阀进入变量缸的有杆腔,即变量缸有杆腔常通高压。当比例电磁铁的电流增大时,电磁力作用在比例阀阀芯上,克服调压弹簧和反馈弹簧的合力,推动比例阀阀芯向右移动,比例阀处于左位机能,液压马达工作压力油经比例阀进入变量缸无杆腔。由于变量缸活塞两端面积不相等,当两端都受压力油作用时,变量活塞将向左运动,固定在变量活塞上的反馈杆将带动配流盘及缸体摆动,使缸体与主轴之间的夹角减小,从而使马达排量减小。同时,反馈杆将压缩反馈弹簧,反馈弹簧作用在比例阀阀芯上的力增大,迫使阀芯向左移动,直到与电磁力平衡,比例阀回到中位,变量缸无杆腔的油道被封闭,液压马达停止变量。此时,液压马达将处于比例阀电流相对应的排量位置;当控制电流降低时,比例阀阀芯上的力平衡被打破,弹簧力大于电磁力,比例阀将由中位机能变为右位机能,变量缸无杆腔变为低压,在有杆腔压力油的作用下,变量活塞将向右运动,固定在变量活塞上的反馈杆将带动配流盘及缸体摆动,使缸体与主轴之间的夹角增大,从而使液压马达排量增大。同时,由于反馈杆随变量活塞向右移动,反馈弹簧压缩量减小,反馈弹簧作用在比例阀阀芯上的力减小,比例阀阀芯向右移动直到比例阀处于中位,变量缸大腔的油道被封闭,液压马达停止变量。综上所述,当控制电流在变量起始压力和变量终止压力之间变化时,液压马达排量将在最大和最小之间相应变化。EP型电液比例控制的特性曲线如图5-9所示。

图5-8 EP型电液比例控制原理图

图5-9 EP型电液比例控制特性曲线

A6VMEP控制有两种标准结构,即控制起点在Vgmax位置(最大转矩、最低转速)和控制起点在Vgmin位置(最小转矩、最高转速)。(https://www.xing528.com)

有两种控制方案供选用,即EP1(控制电压为DC12V,电流为400~900mA)和EP2(控制电压为DC24V,电流为200~450mA)。

如果仅要求变量液压马达做两点(双速)控制,则只要使电流通断即可得到这两个位置(对第二种标准结构在Vgmax位置断电,对第一种标准结构在Vgmin位置断电)。

由于所需的控制油取自高压侧,因此工作压力至少超过供油压力1.5MPa(当怠速时)。当工作压力小于1.5MPa时,需要由一个外部的单向阀通过油口G加上至少高于供油压力1.5MPa的辅助压力。

另有一种电控方式,即EP.D型液压比例控制,还具有恒压力控制功能,如图5-10所示。

恒压控制覆盖EP型液压比例控制功能,如果系统压力由于负载转矩(如负载瞬变)的缘故或由于液压马达摆角减小而升高,当压力达到了压力控制阀3的恒压设定值时,图5-10中压力控制阀3上位工作,压力油推动变量缸6的活塞使液压马达开始摆动到一个较大的排量角度。

排量增加导致系统压力减小,从而引起控制器偏差增大。当压力保持常数时,随着排量的增加马达的转矩也在增大。

压力控制阀的设定范围:当排量在28~200mL/r时为8~40MPa;当排量在250~1000mL/r时为80~35MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。