图3-125 HM1/2/3型液压排量控制

DA型控制(Automotive Drive and Anti Stall Control),是闭式油路纯液压机械控制,是一种静压自动变速机构。

DA型控制可以实现车辆从静止状态到最大速度间的无级变速,驾驶人仅需通过手柄来选择前进、停止还是后退来控制车辆的行进方向,根据不同的油门踏板角度得到不同的车速,使驾驶人可以轻松简单地操作一台车辆。

在发动机转速较低的起步阶段,采用DA型控制方式的液压驱动车辆也可以发挥出全部的牵引力,避免了发动机过载过热。当车轮完全被堵住,车辆不能够移动时,变量液压泵自动调整斜盘的摆角归零,避免了液压系统过热。DA型控制还能够实现液压制动,在车辆的低速阶段,液压系统能够显著降低车辆的速度直至停止。

DA型控制包括自动驱动控制和防失速控制。

自动驱动控制:DA型控制的闭式液压驱动系统能够根据发动机转速的变化自行改变变量泵的输出流量,进而调整车速,实现车辆的自动变速功能。仅需操纵加速踏板,即可获得期望的车速调节,不再需要像传统方式那样连续地用齿轮换档,就可以实现前进、后退两个方向的连续驱动,简化了操作。使得行驶驱动如自动变速轿车,踩加速踏板起步,随着加速踏板被踩下,驱动泵提供更多的油液让车辆加速。

防失速控制:DA型控制的闭式液压驱动系统能够根据系统的工作压力变化自动控制变量泵的最大输入功率,使发动机不间断地输出最大功率来满足车辆牵引力和速度要求。对于车辆所有的除驱动液压系统之外的影响,如悬架液压系统、转向液压系统以及辅助液压系统,DA型控制都能够调整泵的排量来优先满足它们的功率需求。在发动机过载时自动减小变量泵的排量,能防止发动机熄火和失速。

两种功能不需要连接泵和加速踏板即可实现,不需要任何操纵杆或电子控制。

DA型控制完全内置于变量泵A4VG和A10VG中,再联合内置的微动阀能确保平滑的驱动特性。对叉车来讲,这就允许以最大的驱动舒适性小心地搬取货物同时也能快速加速达到高的物料运输量。

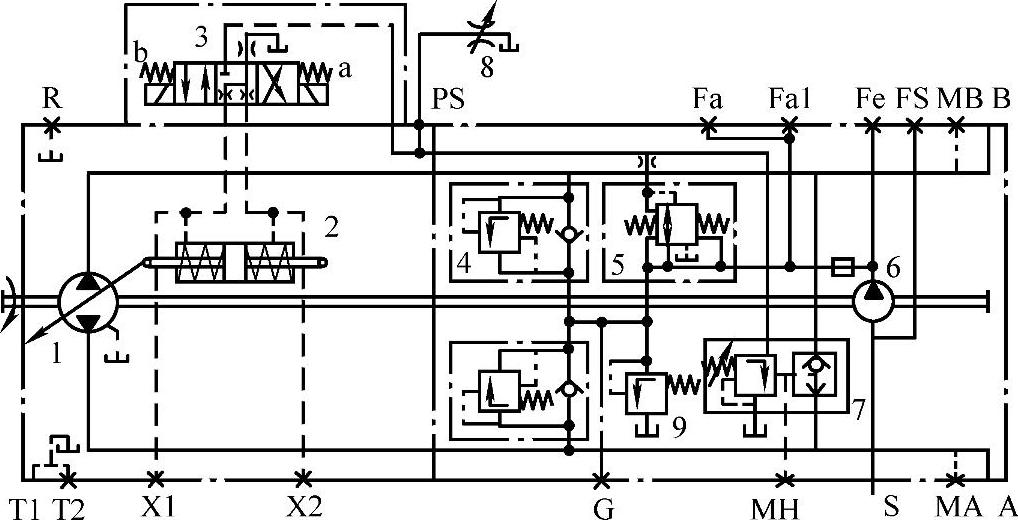

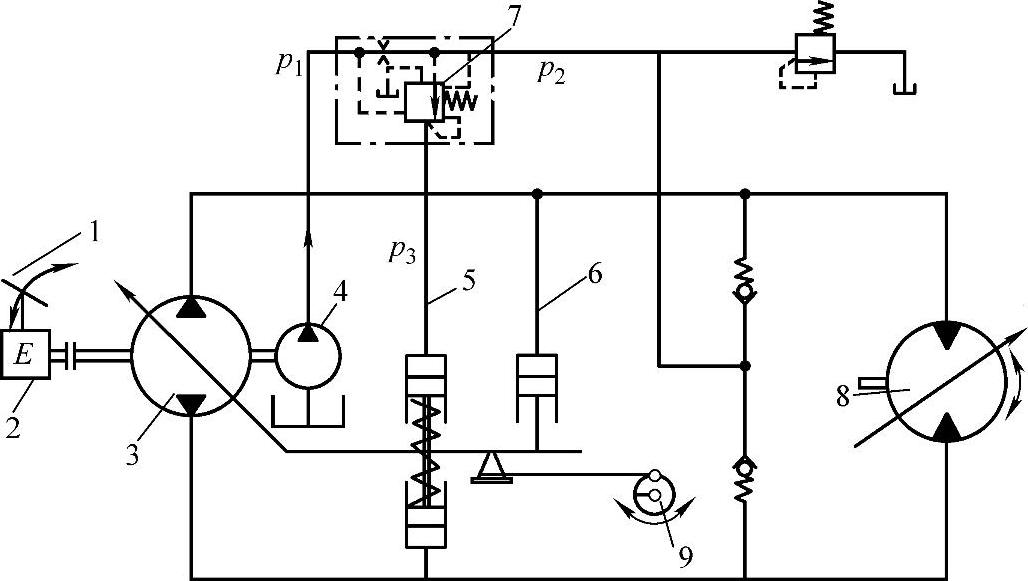

DA型控制原理图如图3-126所示。该控制方式内置的DA型控制阀5产生一个与泵(发动机)驱动转速成比例的先导压力。该先导压力通过一个三位四通电磁换向阀3传至泵的变量控制缸2上。泵的排量在两个方向均可无级调节,并同时受泵驱动转速的排油压力的影响。液流方向(即机器向前或向后)由电磁铁a或b控制。主回路高压溢流阀4主要对斜盘快速摆动时出现的压力峰值以及系统的最大压力提供保护,当系统中冲击压力超过高压溢流阀的设定压力时,液压油会打开溢流阀溢流至低压侧,使工作压力降低。高压溢流阀的设定压力等于工作压力+安全压力(安全压力≥3MPa)。压力切断阀7起压力调节作用,当达到设定压力时,将泵的排量调节到最小排量Vgmin。压力切断阀防止高压溢流阀在车辆加速和减速时工作。压力切断阀的设定范围可以是整个工作压力范围内的任何范围。但是,该范围必须设置在比高压溢流阀的设定压力低3MPa的位置。

图3-126 DA型控制原理图

1—变量泵 2—变量控制缸 3—三位四通电磁换向阀 4—高压溢流阀 5—DA型控制阀 6—辅泵 7—压力切断阀 8—微动阀 9—补油溢流阀

主泵上还同轴安装着一台辅泵6,其作用是:

1)向闭式油路低压侧补油。

2)供给主泵变量调节用液压油。

3)测量变量泵(柴油机)转速。辅泵输出流量与发动机转速成正比,根据辅泵流量就可算出发动机相应的转速。

当快速液压结构需要发动机高速转动时,为使车辆速度降低可控,应配置各种微动阀8。

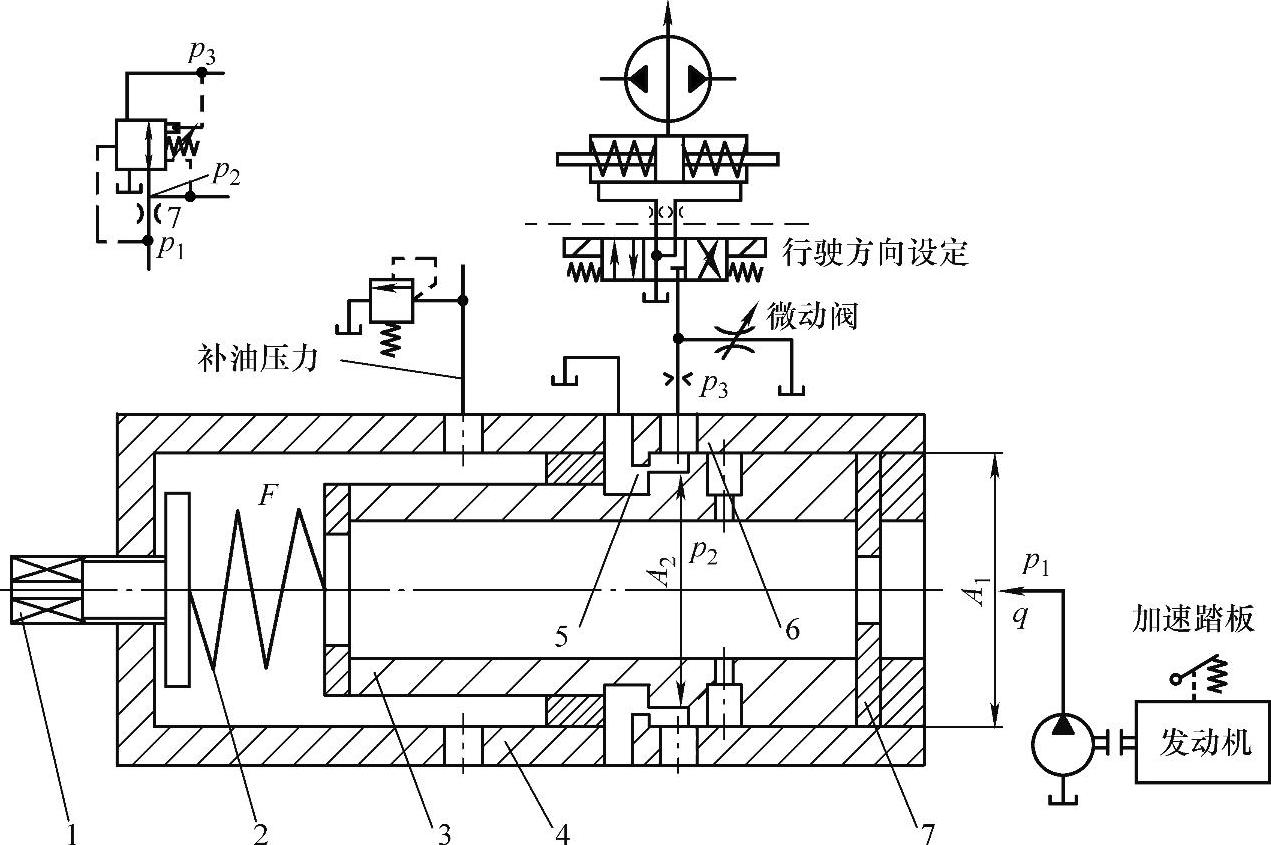

图3-126中件5为内置的DA型控制阀,又称速度敏感控制器,其结构原理图如图3-127所示。DA型控制阀能将原动机的转速变化转换成变量泵的变量控制油压的变化,从而改变变量泵的排量,实现恒动率(恒转矩)控制。速度敏感控制器的速度信号,可以很方便地用测量原动机直接驱动的另一台定量泵(辅泵)的流量获得。定量泵(辅泵)输出与原动机(如柴油机)转速成正比的流量,在控制器的阻尼板7上形成压差Δp=p1-p2,以使控制阀口6打开,控制油经变量泵先导阀流向变量控制缸。控制油管路中的压力p3作用在孔板阀芯组件的环形面积A3上(输出的反馈力),方向从左向右,与阻尼板7前后压差所产生的从右向左的输入力平衡,从而决定孔板阀芯3的平衡位置。当原动机转速稳定时,重新关闭控制阀口6。当原动机的转速下降时,孔板阀芯3上的压差变小,控制阀口5打开,变量控制缸中的油压降低,直至作用在孔板阀芯3上的力重新平衡,控制阀口5重新关闭。通过速度敏感控制器的作用,原动机转速和变量控制油压p与泵的变量倾角形成了比例关系。即原动机转速下降,使变量控制油压按比例下降,进而泵的排量也按比例下降;反之亦然。改变弹簧2的预压缩量,就可改变限转矩特性曲线。

图3-127 DA型控制阀的结构原理图

1—调节螺杆 2—弹簧 3—阀芯 4—阀套 5、6—控制阀口 7—阻尼板

参考图3-127,阀芯上的受力平衡方程为

p1A1=p2-A2+p3A3+F (3-8)

设Δp=p1-p2,又A3=A1-A2,则

ΔpA1=p3(A1-A2)+F (3-9)

式中 p1——DA控制阀的进口压力;

p2——DA控制阀输出的补油压力;

p3——DA控制输出的控制压力;

A1——对应进口压力p1的作用面积;

A2——对应p2的作用面积;

A3——面积差,即A3=A1-A2;(https://www.xing528.com)

F——弹簧力;

Δp——节流口前后的压差。

通过阀板阀口的流量为

由此得

式中 q——DA型控制阀的入口流量;

Cd——阻尼孔流量系数;

A——小孔面积, ;

;

d——阻尼孔的直径。

因此有

由公式(3-13)可知,只有q为变量(其与发动机的转速相关),其余参数都是DA控制阀的结构参数。当发动机转速稳定时,主泵先导控制压力p3保持不变,变量泵稳定在某一排量保持不变,相当于一定量泵;先导控制压力p3跟随着发动机转速升高而升高,增大泵的排量;反之,泵排量减小。因此DA控制也称为与发动机转速相关的速度敏感控制。

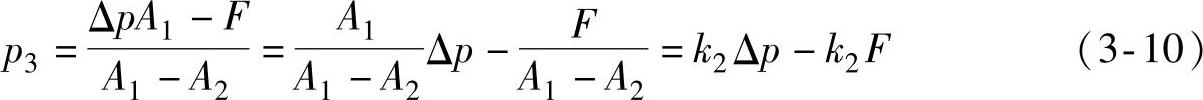

车辆的极限负载保护功能又是如何实现的呢?由前面的分析我们可以看出,当负载(压力)达到一定程度时,泵的斜盘若能自动向零位回摆,即可实现车辆的极限负载保护。根据泵的工作原理,工作中,泵的斜盘摆动受以下三个力的影响:①对中弹簧的力;②控制油通过变量活塞给斜盘的控制力;③泵工作压力给斜盘的作用力。对于普通的不带DA功能的泵,在配流盘无偏转的情况下,由于配油盘的高低压配流窗口相对于斜盘两侧的半圆轨道是完全对称的,由泵的高压侧工作压力对斜盘所产生的作用力矩是平衡的(Fa×a=Fb×b),因此泵工作压力给斜盘的作用力所产生的力矩为零(即对斜盘的摆动没有影响),如图3-128a所示。

而有DA功能的泵,其配油盘的配油窗口相对于斜盘两侧的半圆轨道不是对称的,而是将配油盘沿着传动轴的旋转方向偏转一个角度Δφ,则高压侧工作压力作用在斜盘上的反推力会增大(Fa×a<Fb×b),如果作用在排量调节弹簧缸活塞上的控制压力不能给斜盘提供足够的正推力的话,则变量泵会在高压侧工作压力反推力的作用下使斜盘向零位回摆,就实现了车辆的极限负载保护,如图3-128b所示。

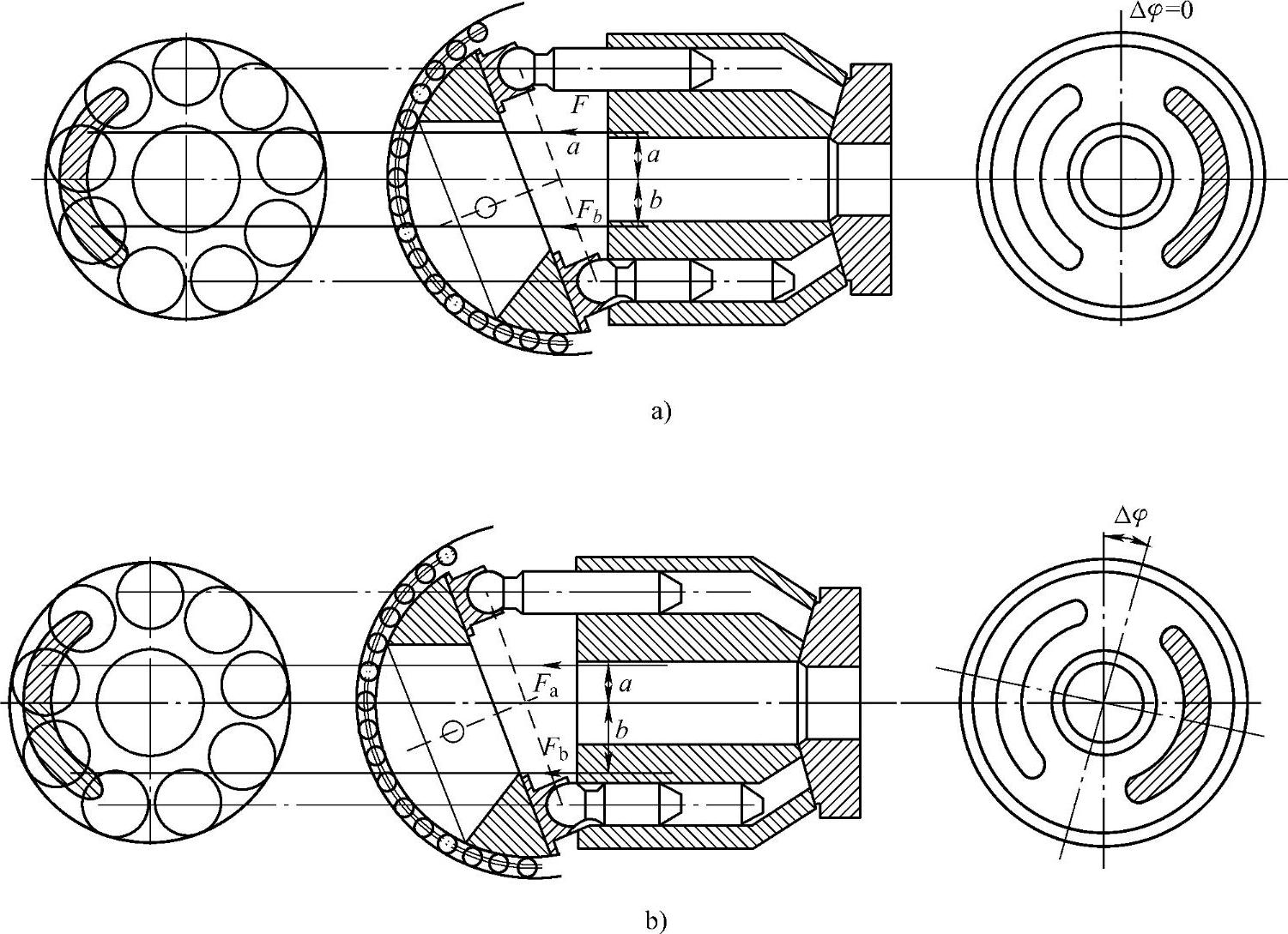

如果把斜盘的受力按照图3-129等效成一个“杠杆”的话,就更加方便理解了。图3-129中,6为泵的工作压力油管、5为控制压力油管。图中的9,就是我们常说的“时钟阀(Timing)”,其实它就是一个偏心的螺钉,可以用来调

图3-128 不带DA功能和带DA功能的配油盘

a)不带DA功能的配油盘 b)带DA功能的配油盘

图3-129 杠杠原理

1—加速踏板 2—发动机 3—主泵 4—补油泵 5—控制压力油管 6—工作压力油管 7—DA控制阀 8—带DA功能的液压马达 9—时钟阀

整配油盘的角度(即调整“杠杆”的支点位置)。对于普通的不带DA功能的泵,支点位置在图中6工作压力油管的正下方(力臂为零)。控制压力p3对变量液压缸的作用力与变量液压缸弹簧力和主泵液压回位力平衡,使主泵斜盘倾斜摆动,向液压马达输出压力油。控制压力越高,泵的工作压力越高,泵的排量减小。

在行驶过程中,如果行驶驱动阻力增加(如上坡或障碍),则泵输出压力增加,液压马达转矩增大,泵变量液压缸回位力增大,泵摆角变小,主机速度下降。如果泵输出功率大于柴油机提供的功率,那么柴油机转速下降,泵控制压力减小,泵摆角减小,主机降速直到此液压马达转矩与柴油机转矩一致。

反之,如果行驶驱动力降低(如下坡),液压马达转矩降低,泵输出压力降低,泵开始相反过程,使得车辆加速。

值得特别提到的是,采用速度敏感控制,与大多数恒动率控制方式一样,并不妨碍限压、负载敏感控制等,但当发动机负载较大时,它将超越其他控制而先起作用。

DA型控制也能和所有伺服排量控制合并使用,这样既能享受在路面自动驱动的轻松驾驶,又能在工作模式下进行独立于负载的精确伺服排量控制。经常与自动驱动和防失速控制相结合的越权控制是机械伺服比例控制(HW)、液压伺服比例控制(HD)和电比例控制(EP)。

某些工况,要求车辆行驶的速度很慢,而工作装置的速度很快。比如:叉车在堆放货物时,为了堆放准确而又能达到更高的工作效率,要求行走“微动”提升(下降)快速。还有一种工况,即车辆制动,可以充分利用闭式行走系统静压制动的特性,实现平稳制动。这两种功能,可以通过选择不同的DA型控制形式,并与合适的制动踏板相互配合来方便地实现。

当快速液压工作机构需要发动机高速转动时,为使车辆速度的减低可控,应配置各种微动阀,如图3-126所示。

在主机行驶时,驾驶人一只脚踩下节气门踏板,另一只脚踩下微动阀调节踏板,此时控制压力随微动阀调节踏板踩下的过程而减小,主机减速,驱动力降低,但柴油机转速不变。微动阀调节踏板踩下越多,主机速度和驱动力越小,到调节踏板最大行程位置(此时微动阀节流口最大)时,p3消失,主机停止,此时主机驱动力为零。

制动寸进阀可与制动踏板联合操作,寸进功能有助于减少制动片的磨损。只需要通过寸进功能就能实现静液压驱动的软制动。静液压制动和制动踏板一起动作可以实现瞬间的硬制动。泵的控制模块是与制动回路连接在一起的,制动系统的压力增加,会导致行走泵的先导压力减小,从而导致行走泵的斜盘回摆。

如果实际情况要求寸进功能与制动踏板分开,那么需要使用旋转寸进阀。此功能最有代表性的应用是,行走速度很慢的条件下,某些工作系统仍需要很高的马达转速。例如:路面清扫车,当行走速度比较低时,需要工作泵满流量来驱动毛刷。行走泵的控制部分是通过液压方式与独立的旋转寸进阀相连的。寸进阀既能通过手柄操作,也可以通过踏板操作。推动手柄或踩下踏板,旋转寸进阀的角度会关联增加,减小了行走泵的流量。

力士乐还推出了带寸进功能的DA型控制杆,连续地推动寸进装置,可以把泵伺服缸的先导压力减小到零。通过这种方式,行走泵的能耗(流量和压力)也能在发动机高速旋转的条件下不断减小,寸进功能是与寸进踏板上的行走踏板相关联的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。