HPV-02HE1A排量自动控制是指利用发动机转速变化控制泵的排量。该泵配置有两台比例电磁铁。泵响应控制器的信号指令,将车辆电子控制系统的灵活性和液压泵的高可靠性结合起来,具有控制精准、操作简单的特点。

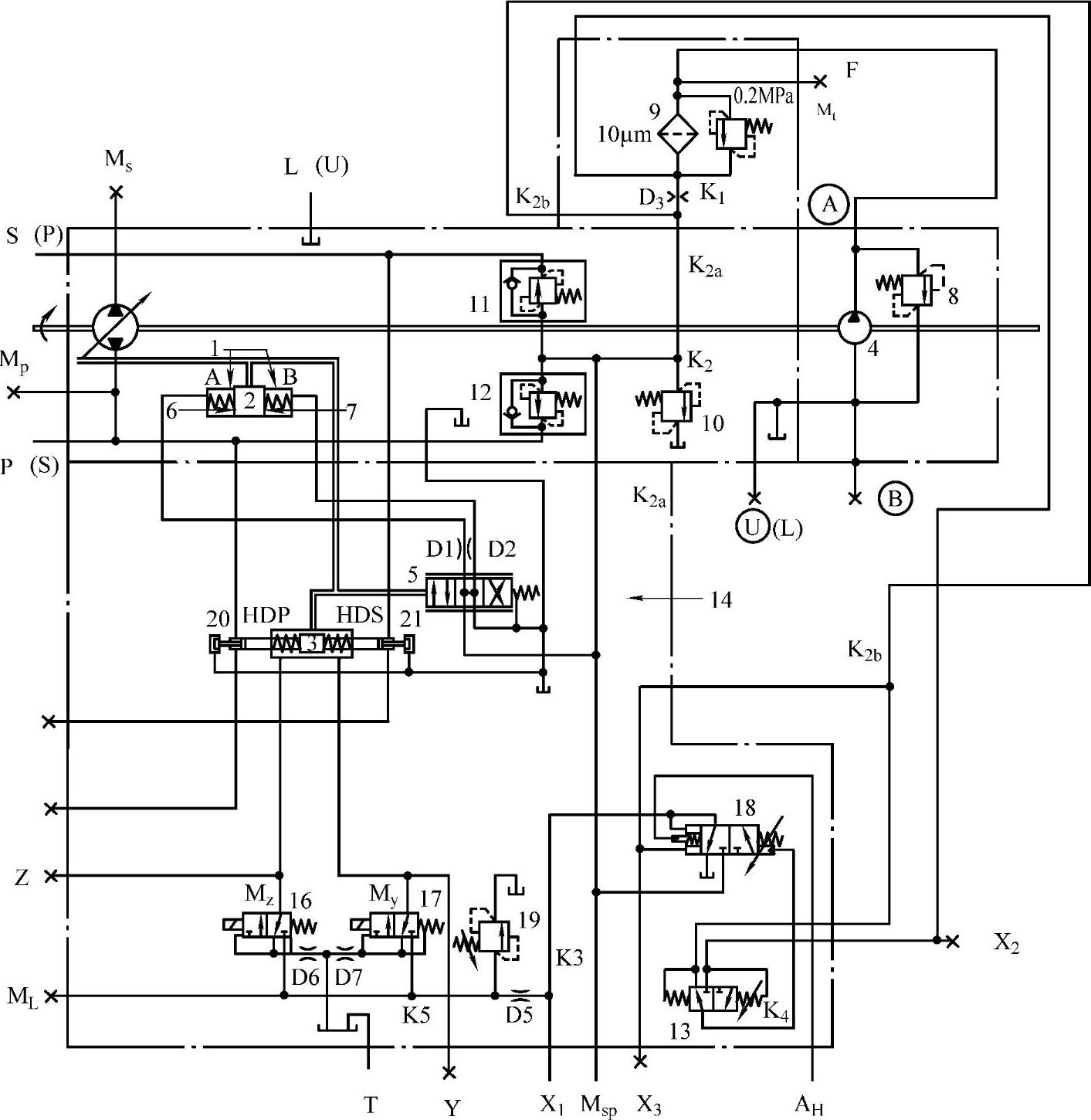

Linde HPV HE1A型闭式泵调节原理如图3-115所示。调节原理如下:

(1)机械零位 发动机不转动时,斜盘2依靠机械力回中。作用在变量柱塞6、7外面的两个弹簧1将斜盘2保持在中位,这就是所谓的机械零位。如果比例电磁铁(My和Mz)不通电,在开机瞬间,泵零排量运行。机械零点在泵装配时调定,外部不可调。

(2)液压零位 发动机驱动主泵时,如果电磁铁My和Mz都不通电,或者泵驱动转速低于起调转速,尽管HE1A变量机构油路K2中有了控制油压,但因初级柱塞3没有位移,先导阀阀芯5处于中位,变量柱塞6,7均承受控制油压K2,斜盘保持在中位,主泵没有流量输出。这就是通常所说的液压零点。

如果初级控制柱塞3没有位移时先导伺服阀5的阀芯不在中位,当发动机转动时,控制压力K2加在变量柱塞6或7上,斜盘产生一定摆角,无论My或Mz是否通电,主泵均有流量输出(液压零点飘移),这会影响设备的正常使用。

(3)补油回路 当发动机转动时,如果斜盘处于中位,泵的工作柱塞没有轴向移动,主泵不输出油液;补油泵4同时被驱动,从油箱吸油,并从A(F)口输出压力油。当油温过低或过滤器堵塞导致补油泵出口压力过高时,冷起动阀10开启,使该油路的压力不超过补油溢流阀8的设定值。补油泵4的输出流量通过精度为10μm的过滤器9进入主泵的控制和补油回路。节流孔D3的上游K1与截断阀13连接,其压力可在测压点X2处测得。同时节流孔D3的下游分别通过K2b和K2a与截断阀13和减压阀18连接;K2a还与高压溢流阀和补油单向阀的组合11、12相接,向主油路低压侧补油。补油泵的排量与主泵排量相匹配,确保有一小部分油液通过补油溢流阀8卸荷,使K2始终维持在补油溢流阀10的设

图3-115 LindeHPVHE1A型闭式泵调节原理

1—弹簧 2—斜盘 3—初级控制柱塞 4—补油泵 5—先导伺服阀 6、7—变量柱塞 8—冷起动阀 9—过滤器 10—补油溢流阀 11、12—高压溢流阀和补油阀总成 13—截断阀 14—E1调节装置 15—预加载阀(在图中未显示) 16、17—比例电磁阀 18—减压阀 19—溢流阀 20、21—反馈柱塞

P、S—高压油口 B—补油泵吸油口 A—补油泵压力油口 F—补油/控制压力进油口 T、AH—接油箱 Ms、Mp—高压油口压力表接口 Msp—补油压力测量口 ML—测压口/微动油口 Mt—温度测量口 L、U—泄漏(注油、排气)油口和从马达返回的冲洗油口 Y、Z—先导变量压力测量口 X1—变量马达先导控制压力引出口 X2、X3—测压口

定值,从而保证控制油路的供油压力和主油路补油压力不变。(https://www.xing528.com)

补油泵4是定量泵,它的输出流量与转速成正比。转速越高,补油泵输出流量越大,D3两端的压差Δp也越大(Δp作用于截断阀13的两侧)。自动控制泵正是基于这一关系将主泵排量与发动机转速相关联。

(4)主泵变量过程 当发动机转速等于怠速时,D3两端的压差Δp不足以推动截断阀13阀芯左移,K3经减压阀18回到主泵壳体。当驱动转速达到泵的起调转速(大约1100r/min)时,D3两端的压差Δp升高使截断阀13切换,K1压力达到K4处(对应起调点,测压点X1的压力大于0.3MPa)。此时Δp作用在减压阀18两端,减压阀(限制K5最大压力,间接控制主泵最大排量)其入口压力为补油溢流阀8的设定压力K2a,输出压力K3的大小与Δp成正比,比例关系大约为6∶1,因此减压阀18的实际功能为一个压力放大器。

Mz或My通电,K5压力经比例电磁阀16或17达到初级控制柱塞3的一侧。随着发动机转速的提高,K5压力继续升高,克服初级控制柱塞3弹簧预压力后,初级控制柱塞3通过变量拨杆带动先导伺服阀5的阀芯偏移,将K5的控制油引入变量柱塞6或7,推动斜盘2偏转,主泵开始输出流量。斜盘2偏转的同时,带动先导伺服阀5的阀芯向反方向移动。如果发动机转速保持一定,先导伺服阀5的阀芯将很快恢复到中位,变量柱塞6、7再次同时承受控制油压K2,斜盘停止偏转,主泵排量保持在与K5压力对应的位置。

一般K5从0.3MPa变化到0.9MPa,对应主泵斜盘摆角从0°摆到最大角度21°,溢流阀19限定先导控制压力K5的最大值。通过调节溢流阀19的溢流压力,可限定主泵的最大排量。

初级控制柱塞3两端弹簧的预压力决定主泵的排量起调点(车辆的起动点)。除了主泵的自动控制外,还可将控制压力K3从X1口引入HMV-02变量马达的控制油口,使马达排量也随发动机转速变化而变化。一般当控制压力K3从0.8MPa变到1.4MPa时,HMV-02H1液控无级变量马达的排量从最大变到最小。马达起调压力与泵的变量控制压力有0.1MPa左右的重叠,保证车速变化的连续性。通过选用不同的阻尼孔D3,可改变K5压力(对应主泵排量)与发动机转速间的关系。如果马达排量不参与自动调节,一般设置成发动机转速为额定转速时,主泵达到最大排量(没有高压反馈时)。

(5)高压反馈(防止过载导致发动机熄火) 行车阻力所引起的高压同时反馈到泵变量装置,阻止斜盘摆角增大。HDP(HDS)高压油路的压力信号反馈到主泵变量机构上的反馈柱塞20、21上,其作用方向与先导控制压力K5加到初级控制柱塞3上的方向相反,以降低主泵排量,防止发动机过载。

初级控制柱塞3和反馈柱塞20、21设计原则:高压反馈作用后,发动机提供的转矩仍略小于主泵需要的转矩,因此调整过程为:高压反馈—发动机载荷降低但仍略有过载—转速下降—控制压力K5下降—斜盘的摆角减小—主泵需要的转矩减小—发动机产生的转矩与主泵吸收的转矩匹配。

不同功率的发动机对应的初级控制柱塞3与反馈柱塞20、21的面积比不同。因此HElA变量控制块不具有通用性。

(6)微动功能(微动阀不含在主泵总成中,需客户自行解决) 微动阀可以是一个可变节流阀,接在HE1A变量控制块的ML口和油箱之间,通过调整其开度在K3范围内任意调节K5压力,进而降低主泵排量(最小可到零排量)。这一功能使驾驶人可以参与主泵排量变化特性的调整,改变发动机转速与主泵排量的对应关系。微动功能在实际系统中有两个用途:①在维持车辆低速行驶的同时,提高发动机输出功率供给其他工作装置;②用于对车辆行驶速度要求精确的场合。

(7)高压回路 根据斜盘摆角方向不同(My或Mz通电),液压油从P口(S口)输出,建立高压。补油泵4输出油液通过高压溢流和补油阀总成11(12)向主油路的低压侧补油。当P口(S口)压力超过高压溢流阀和补油单向阀总成12(11)的设定值时,高压溢流阀和补油阀总成12(11)的溢流液压油经过高压溢流阀和补油阀总成11(12)进入低压侧。由于HDP(HDS)油路高压反馈的作用,主泵斜盘摆角已被减小,通过高压溢流阀的溢流量不大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。