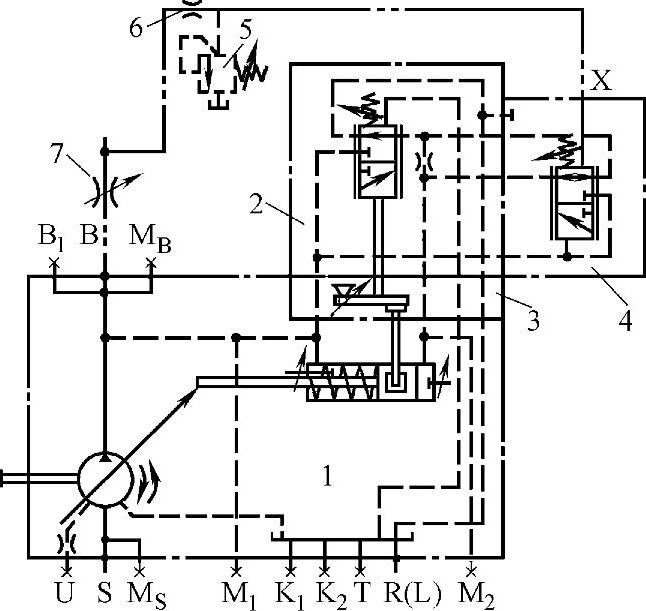

A4VO-LRS变量泵是在恒功率控制的基础之上,增加了一台负载感应控制阀4(图3-90),其可以起到负载压力的变化与流量控制无关的控制作用。泵仅输出液压执行器所需要的流量,泵的输出流量与负载所需流量匹配。在图3-90中,油口B输出的压力总是比液压缸处的负载压力高出一设定的压差Δp。泵的输出流量取决于节流阀7(也可为比例阀或多路阀组)阀口的横截面面积,低于功率控制曲线之下的泵的流量不受实际负载压力影响。通过负载感应控制阀4的调节使节流阀7两端的压差Δp保持为恒定设定值,从而保持了泵输出的流量为常值。节流阀7两端的压差Δp改变,由孔口或阀口通流截面面积的改变引起。例如:当泵排油口压力减小时,会造成节流阀7阀口两端压差增大,使输出流量增大,此时负载感应控制阀上腔的压力减小,在泵排油口油压作用下负载感应控制阀下位接通,泵变量缸无杆腔进入泵排油口,使泵向减小排量的方向变化,实现泵的流量适应这种新的条件。

这种控制方式的泵在无压条件下的初始位置是排量最大(Vgmax)的位置。

溢流阀5和固定节流孔6可实现泵的压力控制。一旦负载压力达到了由溢流阀5设定的压力等级,系统将变为压力控制模式,而不考虑节流阀7的压差。这需要一个附加的固定阻尼孔6。在负载感应控制阀4处于标准的压差设定值1.4MPa、阻尼孔直径为0.8mm和节流阀7压差Δp=1.4MPa情况下,溢流阀的动作引起的先导流量消耗约为1.3L/min,连接到溢流阀5的管道长度不应超过2m。

图3-90 LRS型控制原理图(https://www.xing528.com)

1—A4VSO变量泵 2—功率控制阀 3—过渡连接板 4—负载感应控制阀 5—溢流阀 6—固定阻尼孔 7—节流阀

其实控制是分三段起作用的:①在低压阶段,一般需要大流量以提高效率,此时只有负载感应控制阀4起作用;②随着工作压力的提高,为了避免泵的功率大到超过原动机功率产生闷车等现象,此时功率控制阀2开始起作用,维持泵的功率为恒定值;③设置了最高的控制压力,避免泵超压损坏,此时泵的流量输出减小,维持泵的排油口压力为设定的安全值,确保安全。因此这种泵的输出特性曲线分为水平的流量调节段、双曲线的功率调节段和垂直的压力调节段三段。在图3-91中,每段之间的切换主要由弹簧力、阀芯面积的相对值和泵的工作压力来确定。这种泵主要用于工程机械行业,能够最大限度满足工程机械的功率域,在确保安全的前提下发挥最大效能。

应注意:在设定遥控压力时,其设定值是溢流阀5设定的压力加上负载感应控制阀4两端的压差。例如:外部溢流阀设定值为33.6MPa,负载感应控制阀两端的压差是1.4MPa,则设定的遥控压力为其总和,即33.6MPa+1.4MPa=35MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。