日本川崎K3V、K5V系列变量泵以其高功率密度、高效率和多样的变量方式在挖掘机中得到广泛的应用。K3V、K5V系列变量泵的变量方式包括恒功率控制、总功率控制、交叉恒功率控制、正负流量控制、变功率控制和负荷传感控制等,其核心都是通过机构的合理设计,实现流量与控制压力之间的比例关系。其中的双泵设计更广泛应用于挖掘机液压系统中。

1.结构组成

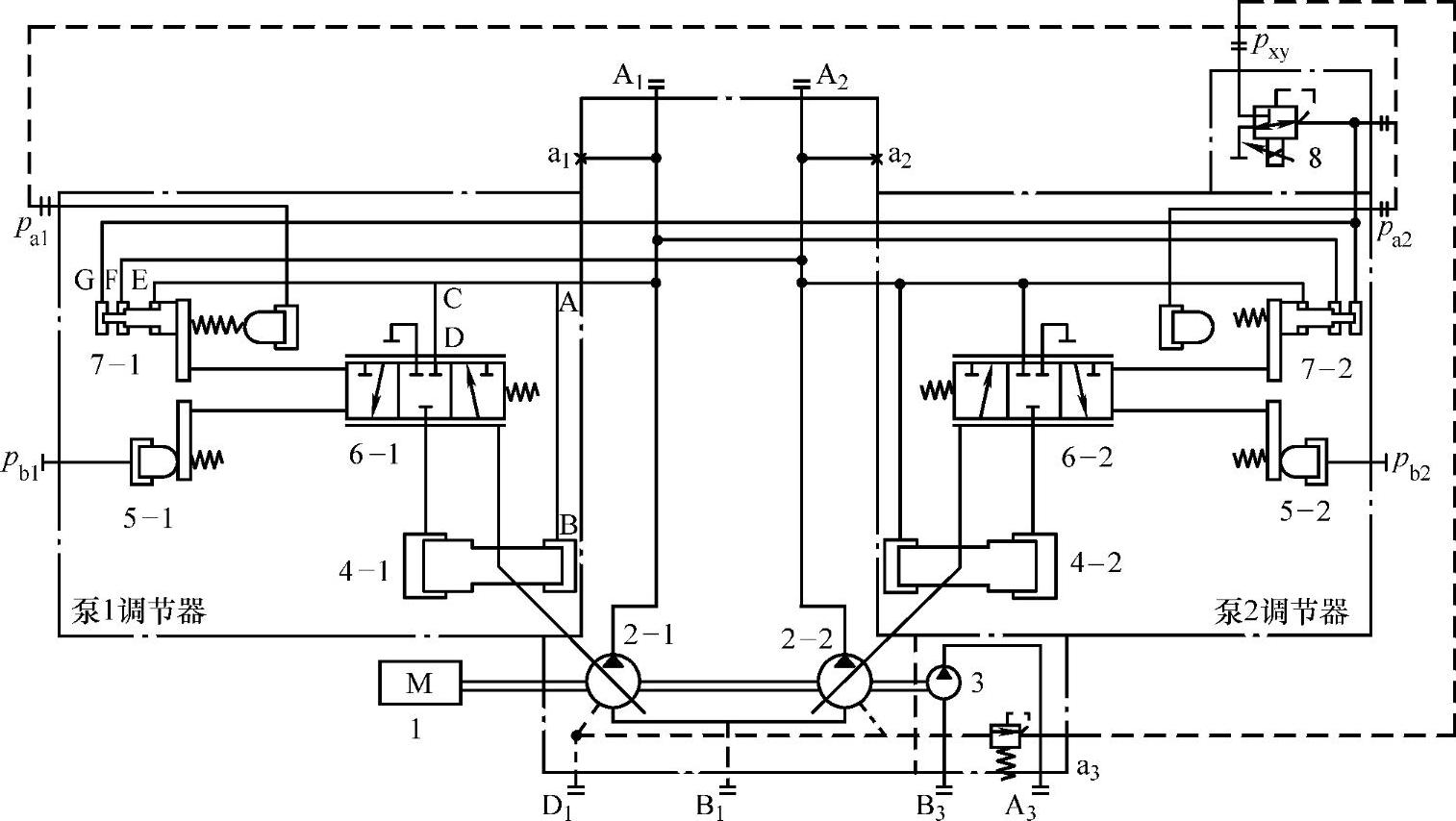

以K3V63DT-1QOR-HNOV双联轴向柱塞泵为例,其结构原理图如图3-45所示,该液压泵是由两个可变量的轴向柱塞泵2-1、2-2(斜盘式双泵串列柱塞泵)、一个齿轮泵3、泵2-1调节器(机液伺服阀)6-1、泵2-2调节器6-2和电液比例减压阀8等组成的。主泵用于向各工作装置执行机构供油,先导泵用于先导控制油路,泵调节器根据各种指令信号控制主泵排量,以适应发动机功率和操作者的要求,该泵还可通过电液比例减压阀8输出的压力对液压泵的变量起调压力点的大小进行调整,因此决定了液压泵的输出功率大小。每个机液伺服阀的开口是由补偿柱塞7-1、7-2和负流量控制阀5-1、5-2控制的。

当泵出口压力或功率控制油口的压力变化时,先导阀移动,并带动机液伺服阀阀芯移动,进而使油液流入或流出变量缸大腔,实现变量泵的变量。变量活塞还将变量的位移反馈给伺服阀,实现变量活塞位置的闭环控制。电液比例减压阀位于泵2调节器上。

图3-45 K3V63DT-1QOR-HNOV双联轴向柱塞泵结构原理图

1—发动机 2—轴向柱塞泵 3—齿轮泵 4—变量活塞 5—负流量控制阀 6—机液伺服阀 7—补偿柱塞 8—电液比例减压阀

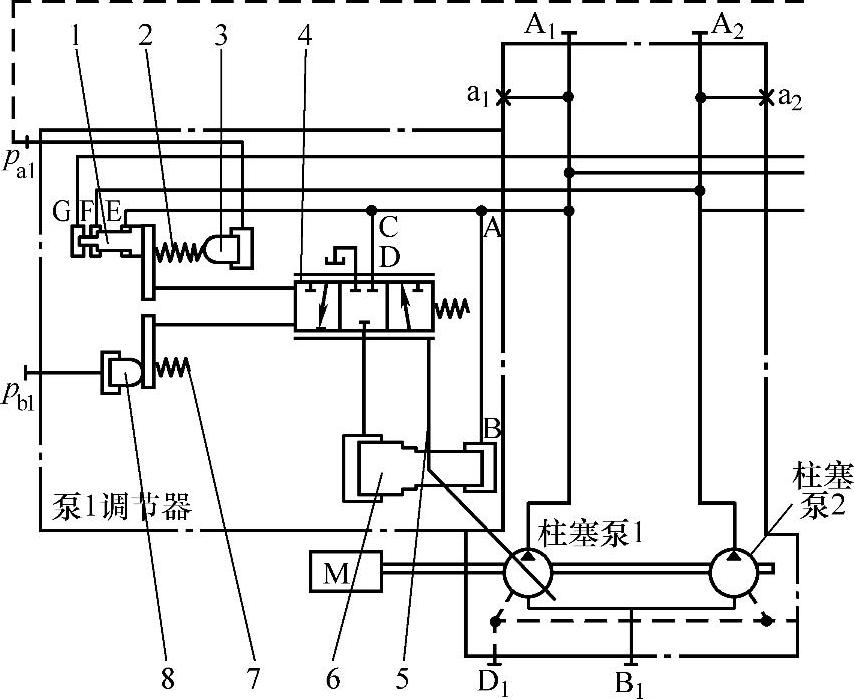

图3-46 泵调节器原理图

1—补偿柱塞 2—功率弹簧 3—功率设定柱塞 4—伺服阀 5—反馈杆 6—变量柱塞 7—先导弹簧 8—先导柱塞

泵调节器原理图如图3-46所示。以泵1调节器为例,泵调节器主要由补偿柱塞1、功率弹簧2、伺服阀4、反馈杆5、变量柱塞6、先导弹簧7及先导柱塞8组成。

K3V型液压泵中两个串联的柱塞泵是完全相同的,调节器中补偿柱塞1被设计成三段直径不同的台阶,三个台阶分别与两个柱塞泵和电液比例减压阀连接,这样当任何一个台阶上所承受的压力变化时,都会引起柱塞泵排量的变化。伺服阀同时受到负流量控制中先导压力的控制,先导压力pi1(pi2)的变化通过先导柱塞、先导弹簧作用于伺服阀上,伺服阀与伺服柱塞相连,通过改变伺服柱塞带动柱塞泵斜盘的倾斜角度来改变柱塞泵的排量。

由图3-45可知,川崎K3V变量泵的斜盘位置实际上受到四个分量的控制:

1)本泵出口压力p1的控制。

2)另一并联泵出口压力p2的交叉控制。

3)电液比例减压阀出口压力pz控制。

4)当无动作时,由回油路上的节流口反馈来的负流量-压力控制信号pi将泵斜盘推到最小角度,从而实现节能。

在四个控制分量中,前三个分量为联合作用,第四个分量为单独作用。

泵调节器的反馈杆与伺服柱塞连接并可绕其连接点转动。柱塞泵的液压油经以下三路进入泵调节器:一路液压油通过A—B进入伺服柱塞小腔,使伺服柱塞小腔常通高压,推动斜盘使柱塞泵保持在大排量;一路液压油通过C—D进入伺服阀,通过伺服阀的工作位置来改变柱塞泵的排量;一路来自柱塞泵1和柱塞泵2的液压油分别作用在补偿柱塞的台阶E、F上,对液压泵进行功率控制。

2.泵调节器的控制功能

泵调节器具有总功率控制、交叉功率控制、负流量控制和功率转换控制功能,下面以泵1调节器为例分别介绍。

(1)总功率控制 当发动机转速一定时,液压泵的功率也是恒定的。功率控制是由补偿柱塞完成的,在补偿柱塞E/F台阶圆环面积上,作用着柱塞泵的压力p1和p2。随着两泵出口负载的增大,作用在补偿柱塞上的压力之和(p1+p2)达到设定变量压力后,克服功率弹簧的弹簧力使伺服阀阀芯向右移动,伺服阀左位工作,连接至伺服阀的压力油经C—D进入伺服柱塞大端,因为伺服柱塞大、小端直径不同,存在一个面积差,从而产生压差推动伺服柱塞向右移动,伺服柱塞带动柱塞泵的斜盘倾角减小,使柱塞泵向小排量变化,液压泵功率也随之减小,从而防止发动机过载。在排量减小的同时,伺服柱塞同时带动反馈杆逆时针方向转动,反馈杆带动伺服阀阀芯向左移动令伺服阀关闭,伺服柱塞大腔进油的通道关闭,调节完成,柱塞泵停止变量。

当柱塞泵压力p1或p2下降,即工作负载减小时,功率弹簧的弹簧力推动补偿柱塞向左移动,同时带动伺服阀阀芯向左移动,伺服阀右位工作,伺服柱塞大端通油箱,压力减小,伺服柱塞向左移动,带动柱塞泵的斜盘倾角增大,使柱塞泵排量增大,加快作业速度。伺服柱塞同时带动反馈杆顺时针方向转动,反馈杆带动伺服阀阀芯向右移动令伺服阀关闭,调节完成,柱塞泵停止变量。在双泵串联系统中,泵调节器是根据两泵负载压力之和(p1+p2),控制斜盘倾角使两泵的流量q保持一致,总功率控制表达式如下:

P=p1q+p2q=(p1+p2)q(3-2)

所以不论两泵的负载压力p1、p2如何变化,都能使两泵的总功率保持恒定。通过总功率控制,可实现执行机构的轻载高速、重载低速动作,既能保证液压泵充分利用发动机输出功率又能防止发动机过载。但由于泵调节器同时调节两泵排量,使两泵输出流量相同,当液压挖掘机做单一动作时,其中一个泵就会输出多余的流量,因此将总功率控制与负流量控制联合起来可以减小总功率控制的弊端。

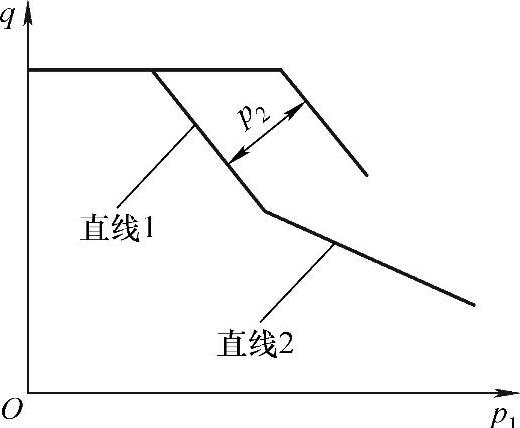

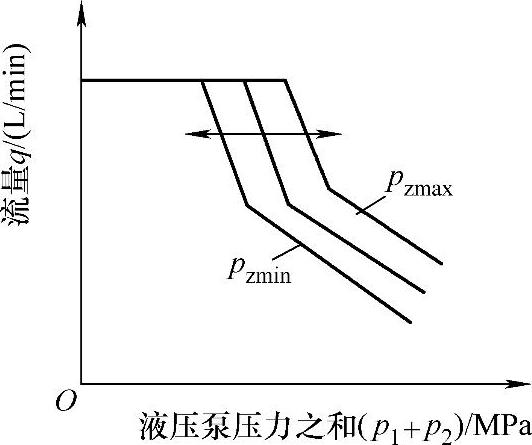

对于单个泵而言,假定本泵负载压力为p1,对应泵负载压力为p2,总功率控制包括两个方面:自身负载压力变化时的恒功率控制和对应泵负载压力变化时的变功率控制。如图3-47所示,假设只有p1在变化,p2恒定,此时可以看成泵1排量沿直线1、2变化,近似恒功率;当p2增加时,泵1的恒功率调节曲线左移,泵1所吸收的发动机功率减少。

图3-47 控制压力-流量曲线(https://www.xing528.com)

(2)交叉功率控制 如图3-45所示,为了保持发动机输送给双泵的功率恒定,左侧泵的高压油连接到右侧泵的调节器,左侧油泵的高压油连接到右侧油泵的调节器,实现两个泵功率的关联。两个泵各自的排量不仅与自身输出压力有关,同时还与另一个泵的输出压力有关。它是通过两个变量泵工作压力相互交叉控制实现的,相当于一个液压连杆将两个变量泵的功率连到一起。其既能像全功率系统那样充分利用发动机功率,又能像分功率系统那样(分功率控制由两个排量和控制结构完全相同的泵同轴串联组成,两个泵都可以实现恒功率控制,两个泵的流量可以根据各自负载单独变化,分别可以最多吸收发动机50%的额定功率,对负载的适应性优于全功率控制。但是当其中一个泵负载压力低于调定压力时,其回路的功率就不能充利用,造成发动机功率浪费)根据每个泵的负载状况调整输出流量。所以,功率交叉控制系统优于恒功率控制系统,它提高了低负载回路对实际负载功率的适应性和柴油机功率的利用率,使双泵之间动态的功率分配更适用于中、大型液压挖掘机,避免了两泵流量相等所带来的缺点,提高了中、大型挖掘机对作业效率的要求。功率交叉控制系统既能充分利用柴油机功率,又可以根据两个泵各自驱动液压回路的负载情况,向各回路提供不同的液压油流量,同时加大了工作装置的功率范围。交叉功率控制其在原理上是全功率控制,但两个泵的流量可以不同,像分功率控制那样控制各自的回路。

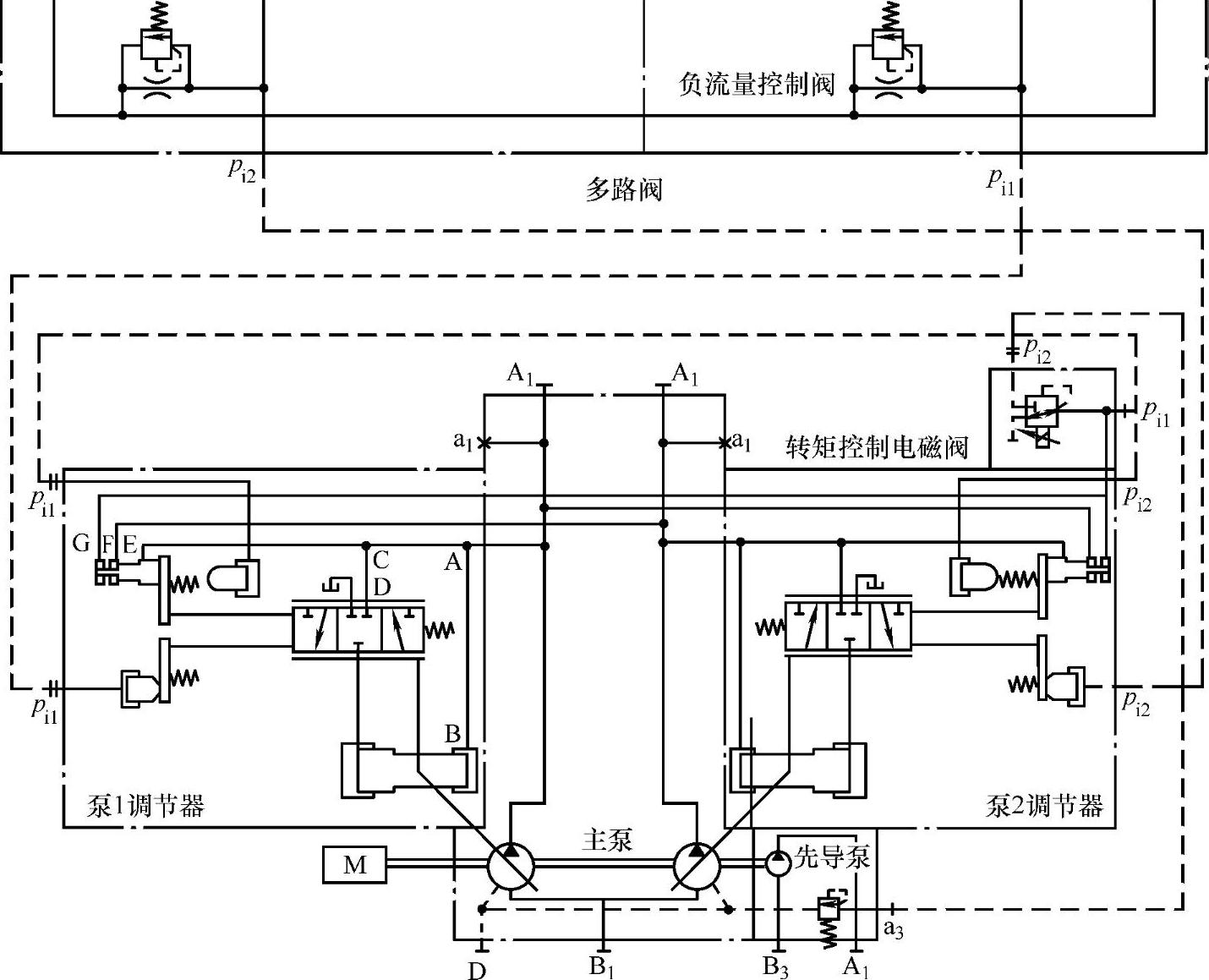

(3)负流量控制 K3V和K5V型液压泵具有负流量控制功能,如图3-48所示。例如:当挖掘机处于非工作状态时,多路阀中位卸荷回油,液压泵输出的液压油全部通过多路阀底部的负流量控制阀中的节流阀回油箱,故在节流阀前端会产生一个先导压力pi1(pi2)反馈到泵调节器上。先导压力作用于先导柱塞上,先导柱塞克服先导弹簧的弹力推动伺服阀阀芯向右移动,伺服阀左位工作,伺服柱塞大腔进油,伺服柱塞向右移动,带动柱塞泵的斜盘倾角减小,柱塞泵的排量也随之减小,实现液压泵卸荷。

图3-48 负流量控制液压原理图

负流量控制是通过减少旁路回油量来降低中位损失和微操作时的节流损失,当多路阀阀芯在中位时,旁路回油口全开,泵的压力仅克服回油背压,负流量控制系统可以将空流损失降低到液压泵最大流量的15%。当多路阀由于阀芯移动而将旁路回油口封住时,负流量控制失效,此时泵以最大排量输出。

负流量控制系统与传统的恒功率变量系统相比较,克服了主泵总在最大流量、最大功率、最大压力下工作的极端状况,减少了系统的空流损失和节流损失,取得了明显的节能效果,然而操纵阀在中位时或调节过程中仍然存在功率损失。

在传统的负流量控制中,只能用机-液结构实现比例控制,因此不可避免地存在静态误差,最终影响系统的调速性,这是传统负流量控制的不足之处。增大比例控制系数,有助于减小静态误差,但受具体条件的限制,往往很难做到。

在采用了六通多路阀的系统中,阀口的流量特性受负载影响较大。如果泵的输出压力较高,则可降低这种影响,在负流量控制中,则表现为旁路回油压力的大小直接影响了系统的操纵性。旁路回油设定压力高,则泵的输出压力也高,系统调速性好,响应迅速,驾驶人操作时无滞后感;反之,系统调速性差,操作时的滞后感较强,但是旁路回油压力过高会增加流量检测节流口上的功率损失。

因此,在传统的负流量控制中,节能效果和操控性能之间的矛盾是难以调和的。

一旦操纵液压挖掘机控制手柄使其处于作业状态,多路阀中至少有一组阀换向处于工作状态,此时多路阀中位卸荷油路被切断,负流量控制阀中节流阀前的先导压力直降为零,先导柱塞在先导弹簧力的作用下向左移动,带动伺服阀阀芯也向左移动,伺服阀右位工作,伺服柱塞大腔通油箱,这时伺服柱塞在小腔液压油的作用下向左移动,带动柱塞泵的斜盘倾角增大,使柱塞泵的排量增大以满足工作要求。

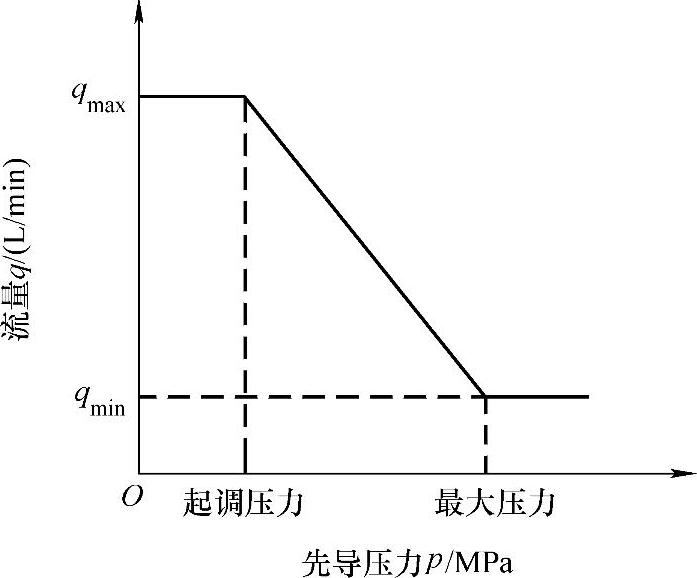

图3-49 负流量控制特性曲线

随着先导压力的变化,液压泵的流量也随之变化,液压泵的流量随先导压力的增大而减小,负流量控制特性曲线如图3-49所示。这样液压泵只需供给执行机构工作所需要的液压油,避免了传统液压挖掘机靠溢流阀控制溢流的方式,从而最大限度地减小溢流功率损失和系统发热。

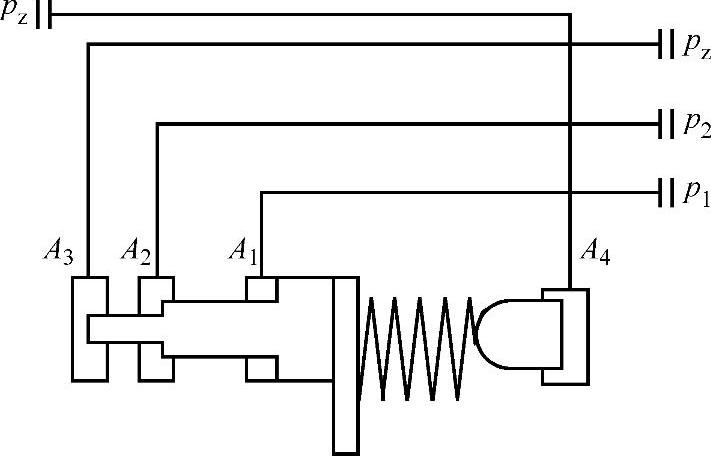

(4)功率转换控制 功率转换控制主要是靠比例减压阀来完成的。液压泵输出功率的大小是通过改变进入电磁比例减压阀的电流大小来完成的,经过电磁比例减压阀的功率转换压力pz作用于补偿柱塞的台阶G和功率设定柱塞上,如图3-45所示。

如图3-50所示,补偿柱塞所受的向右的力是作用于补偿柱塞三个台阶面积A1、A2、A3的液压力之和,向左的力是功率弹簧力和功率设定柱塞面积A4的液压力之和,则补偿柱塞的受力平衡方程为:

p1A1+p2A2+pzA3=kx0+pzA4 (3-3)

式中 k——弹簧刚度系数;

x0——弹簧的预压缩量。

图3-50 补偿柱塞受力图

如果改变电磁比例减压阀的功率转换压力pz,就可改变平衡方程的平衡点,使补偿柱塞开始移动时的柱塞泵压力p1、p2发生变化,即液压泵输出功率的设定值发生改变。在正常工作情况下,比例减压阀输出压力为零,在补偿柱塞的右端仅有功率弹簧的弹力,左端仅有柱塞泵的压力p1和p2,防止发动机过载的功率控制如前所述。

图3-51 功率转换控制原理图

为实现更高作业速度的要求,可使液压泵的功率接近发动机的额定输出功率,此时电磁比例减压阀输出一定的功率转换压力pz,如图3-50所示。随着功率转换压力pz的减小,补偿柱塞所受向左的力增大,补偿柱塞左移,这将会使柱塞泵的排量增大,加快工作速度。同时在防止发动机过载的功率控制时,柱塞泵的压力之和(p1+p2)必须大于正常情况下的压力才能实现泵排量减小的调节,泵排量调节原理不变。功率转换控制原理如图3-51所示。因此,在实际工作中可根据负载情况改变输入电流的大小,从而改变功率转换压力pz,调整液压泵输出功率的大小,可以提高工作效率,节约发动机功率。

除以上控制功能外,K3V和K5V系列液压泵还具有最大流量切断控制、高压切断控制、变功率控制等功能,正因为其多样的控制变量方式,K3V和K5V系列液压泵广泛应用于液压挖掘机上。

图3-52a所示为总功率控制+压力切断,如果压力超过设置值,则靠压力切断控制泵出口流量自动减少。切断压力的标准设定值是32MPa,调节范围为2.1~32MPa。图3-52b所示为总功率控制+正流量控制,所谓正流量控制,就是Pi1口的压力越高,泵的排量越大。图3-52d所示为负载敏感控制+总功率控制+变功率控制,其中PL油口为节流阀的出油口,PA接节流阀进油口即泵出口压力,压差阀的压差标准设定值为1.5MPa,调节范围为1~2.1MPa。图3-52e所示为负流量控制+总功率控制+二级最大流量控制,可以通过施加外部的先导压力(仅用于负流量控制)获得二级最大流量控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。