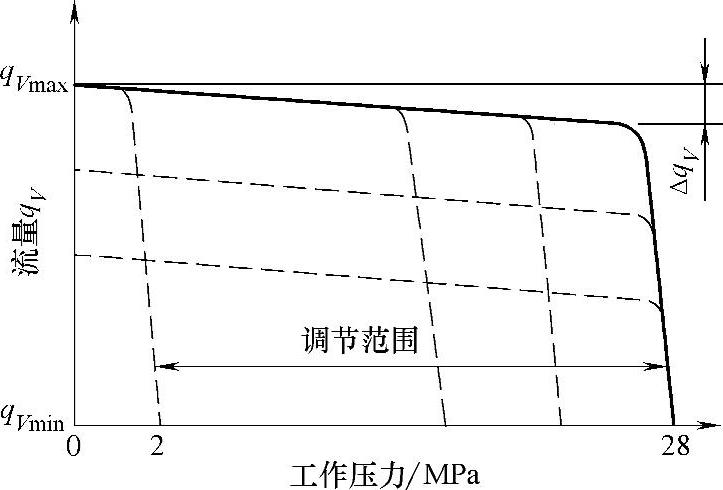

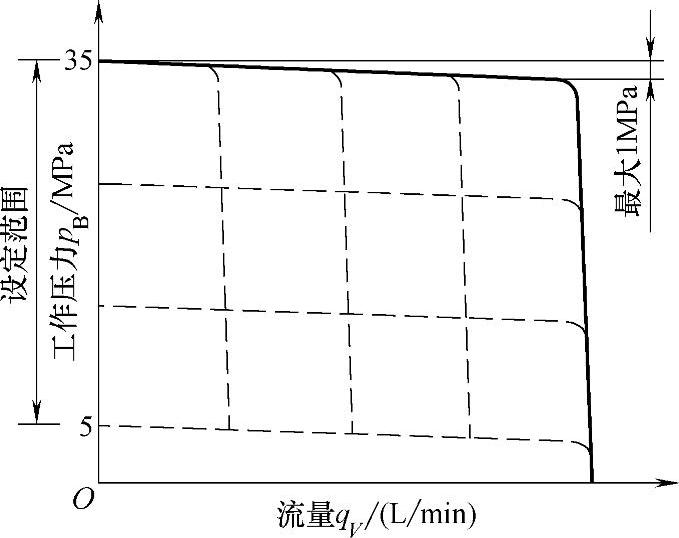

图3-40 DFR型变量控制的输出特性曲线(n1=1500r/min,t=50°C)

在开式液压系统中,定量泵仅提供恒流量,排油口压力由系统负载决定。这样需要设置一个高压溢流阀,当系统达到溢流阀调定压力时,泵输出的流量从该阀流回油箱,这种系统浪费了大量的功率并产生了过多的热量。闭式变量泵液压系统按负载需要提供变化的流量,省掉了溢流阀,但缺点是在任何工况下,泵总是保持在最高压力。当系统为大流量、低压力的工况时,同样耗能过多。理想的方法就是在需要的压力条件下提供需要的流量,负载感应系统可实现这种要求。在液压系统中,负载感应是一种拾取或“感应”负载压力,然后反馈控制负载回路的流量,且不受负载变化的影响。根据执行机构的实际需求,在负载敏感调节器处通过弹簧设定一个固定压差。泵的输出流量取决于控制阀节流口的通流面积A和其两端压降Δp。在负载敏感控制机构的作用下,Δp始终与预设的固定压差保持一致。如果系统所需流量发生变化,泵的排量会自动做相应改变,负载及执行机构数量发生变化时泵也将给予自动补偿,减小操作者劳动强度。

简而言之,负载敏感系统是一种感受系统压力和流量需求,且仅提供所需求的流量和压力的液压回路,其结构和调节原理与DFR控制基本相同,所不同的是对多执行器回路需采用中位闭式换向阀以及需配置用于比较压力的梭阀组。负载敏感控制的优点是:①可获得泵最小到最大流量之间的任意流量;②可调整整机或主机的响应转速;③可满足主机厂要求的特殊响应转速;④优化了的精密控制能力。

实现负载敏感控制需一台流量补偿器和一台高压补偿器。当系统不工作时,流量补偿器使泵能够在较低的压力(1.4~2.0MPa)下保持待机状态。当系统转入工作状态时,流量补偿器感受系统的流量需求,并在系统工况变化时根据流量需求提供可调的负载需要的流量。同时,液压泵通过高压补偿器感受并响应液压系统的压力需求,除了负载敏感外,高压补偿调节器还具有最大压力限制功能。一旦系统压力达到设定的切断值,泵负载敏感阀控制权被压力切断阀取代,减小斜盘倾角,系统压力始终被限制在切断值上。此控制过程将持续至系统压力再次低于切断值,液压泵恢复负载敏感控制。

在负载感应系统中所使用的方向控制阀要求为中位常闭型,阀的内部有先导通路与负载口连接。同一负载敏感系统中可以有多个方向控制阀和多个执行元件,方向控制阀采用了一种中位封闭、油口正遮盖的形式。这意味着一旦滑阀处于中位,液压泵向系统提供流量的入口将被关闭;同时,接通液压缸的两个油口也被关闭。

当系统具有多个执行元件、多个方向控制阀时,还需要一些梭阀的组合。梭阀组的作用是使补偿器能检测出系统中最高压力回路,然后进行压力-流量调节过程。

当液压系统不工作,处于待机状态时,控制阀必须切断液压缸(或液压马达)与液压泵之间的压力信号,否则将在系统未工作时导致液压泵自动转入低压待机状态。当控制阀工作时,先从液压缸(或液压马达)得到压力需求,并将压力信号传递给液压泵,使泵开始对系统压力做出响应。系统所需的流量是由滑阀的开度控制的。系统的流量需求通过信号通道X4(图3-41)、控制阀反馈给液压泵。这种负载感应式柱塞泵与负载敏感控制阀的组合,使整个液压系统具有根据负载情况提供所需压力与流量的特性。

负载敏感控制回路具有监控系统压力、流量和负载的能力;并且进行流量和压力参数的调节以求获得最高的效率。

图3-41 DRS型控制原理图

X4—负载敏感油口 B—压力油口 S—泄漏油口 U—轴承冲洗油口 R—进气口(堵死) A1—高压油口(堵死) X3—优先油口(堵死) T1—回油油口

泵控负载感应系统的负载感应基本原理是压力补偿,只是这种补偿是在泵中进行的,可以根据负载需要自动调整输出流量,其工作原理一般可分为三个阶段叙述:(https://www.xing528.com)

(1)即将起动状态 由于系统中未建立起压力,调定压力为1.4MPa的弹簧迫使流量补偿器控制滑阀推至左端。为斜盘控制活塞与油箱之间提供了直通的油路,由于流量补偿器控制滑阀上没有抵抗弹簧力的压力作用,斜盘移至最大倾角。在此位置,液压泵将在最大排量下工作,可向系统提供最大流量。

当机器起动、液压缸或马达即将运转时,液压泵的流量提供给方向控制阀,但是由于控制阀为中位闭式的,液流被封闭在泵的出口与控制阀的进口之间。

液压泵的流量同样提供给补偿器。油液的压力作用于流量补偿器控制滑阀的左端以及最高压力补偿器控制滑阀的左端,当油液压力达到1.4MPa时,压力克服弹簧的预紧力使流量补偿器控制滑阀的阀芯向右移动。在其右移过程中,滑阀打开了一个通道,于是液压泵输出的压力油通过下面压力阀右位进入斜盘倾角控制活塞,克服控制活塞复位弹簧力使液压泵内斜盘回程至一个零排量附近的倾角,系统处于低压待机工况。在这一工况下,流量补偿器控制滑阀将左右振颤以维持作用于斜盘倾角控制活塞上所需的压力,作为控制作用的又一结果,也将对液压泵的供油量产生影响。在低压待机状态,液压泵只需提供足以补偿内部泄漏的流量,以维持作用于压力流量补偿器控制滑阀左端约为1.4MPa的等待压力。

(2)正常工作状态 现在,当方向控制滑阀移至左端时,液压缸内的压力油将通过方向控制滑阀内的油路流过负载感应梭阀,进入流量补偿器滑阀右端的弹簧腔。由于这部分油液压力与初始设定为1.4MPa(由于弹簧压缩量有所增加,此时应为略高于1.4MPa的压力。但弹簧刚度及位移很小,压力增量可忽略)的弹簧力一同作用,使压力流量补偿器控制滑阀移至左端。导致斜盘倾角控制活塞内的部分压力油通过泄油路接通油箱。弹簧力迫使斜盘倾角控制活塞到达一个新的位置,液压泵开始向系统提供较大的流量。液压油通过滑阀控制台肩所引起的压降与流量控制滑阀以及预调为1.4MPa的流量补偿器弹簧一同工作,使阀口前后压差得以保持,对应不同的滑阀开度,均可实现液压泵的流量控制。在方向控制滑阀移动,液压泵通过该阀口向执行元件供油时,无论阀的开度如何变化,流量补偿器滑阀均会通过自身的调节功能,维持1.4MPa的恒定压差。泵自动把输出压力调整为负载压力加补偿器中的弹簧预紧力,同时流量刚好满足负载要求。基于这样一种原理,可以获得一个效率很高的液压系统。这种液压系统仅提供必要的流量以保持系统中泵的输出压力高于系统工作压力1.4MPa。液压泵将自动调节排量及工作压力,满足系统对不同压力和流量的需求。

(3)高压待机状态 当液压缸的活塞运动至行程终端位置时,进入方向控制滑阀环槽的液流被阻止。控制滑阀两侧的压力趋于相等,作用于流量补偿器控制滑阀两端的压力也相等。预调定的1.4MPa弹簧力将流量补偿器控制阀芯推至左端。此时液压泵的输出液流再次处于封闭状态,导致泵压迅速升至最高压力阀调定的限定值,致使高压补偿器滑阀克服预调定的最高压力弹簧力移至右端,高压油通过该阀通路作用于斜盘倾角控制活塞上。活塞的运动使斜盘倾角转至排量近似为零的位置。液压泵仅提供保持高压的泄漏量。这种工况称为液压泵的高压待机状态。泵的排量自动降到近似为零(仍需部分流量满足泵的内泄),直到高压负载力消除或方向控制阀回到中位。

图3-42 DRS型控制的静态特性曲线

Δp的设定范围可以是1.4~2.5MPa,在零行程工作待命状态下的压力(感应孔口堵死)应稍微大于Δp的设定值。DRS型控制的静态特性曲线如图3-42所示。

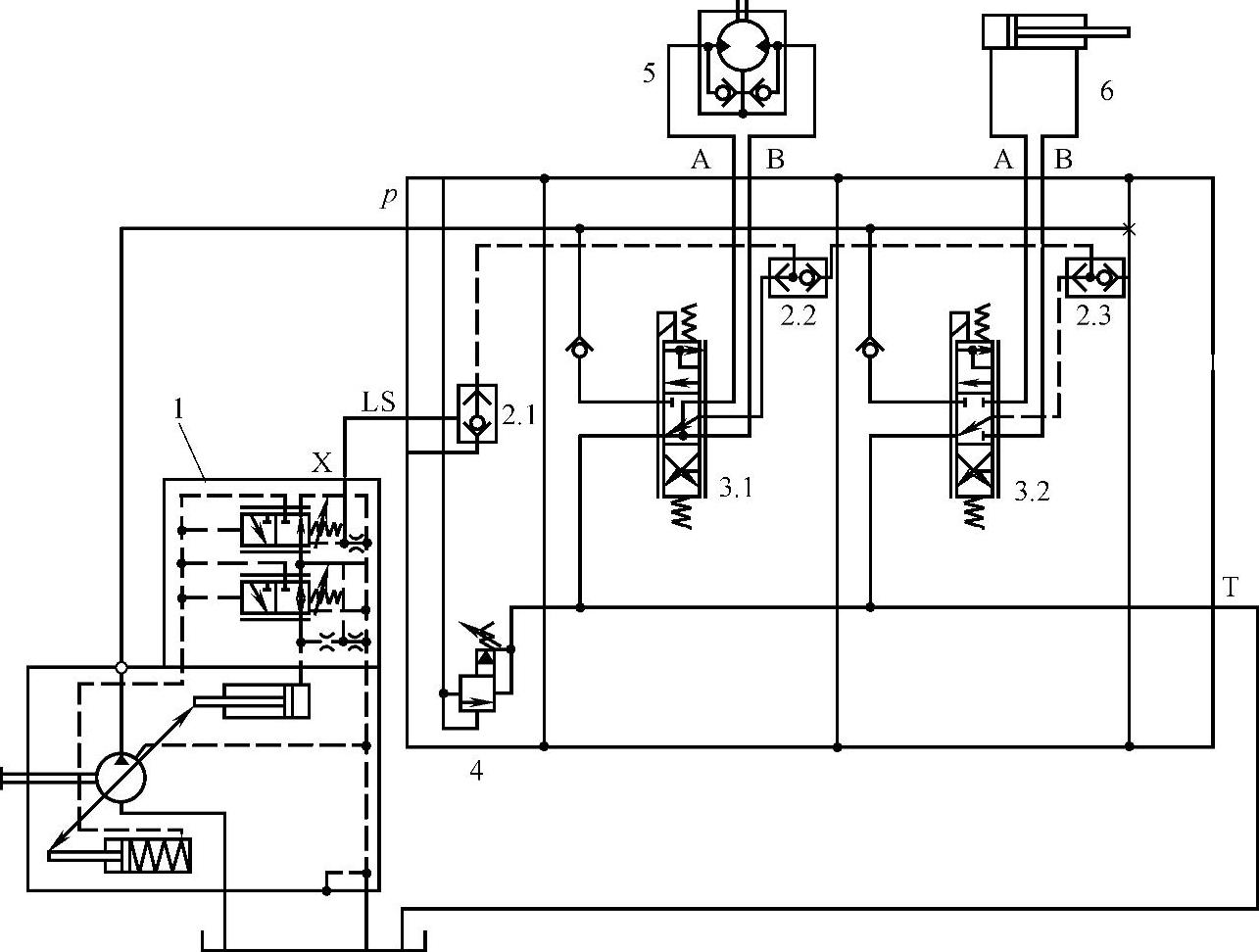

图3-43所示为DRS型控制实例,负载有两个(一台液压马达5和一台液压缸6),三台梭阀组成梭阀组,可以检测出系统中最高的工作压力并反馈至泵的负载敏感油口,变量泵可以根据检测到的压力自动调节其排量,输出系统所需要的流量和适应的压力,两只方向阀都是中位封闭型。

图3-43 DRS型控制实例

1—变量泵 2(2.1、2.2和2.3)—梭阀 3(3.1和3.2)—中位封闭型方向阀 4—安全阀 5—液压马达 6—液压缸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。