压力调节泵通常称为恒压泵,其基本含义是,变量泵所维持的泵的出口压力(系统压力)能随输入信号的变化而变化。压力调节泵是变量泵中应用范围最广、生产量最大的品种,广泛应用于调压等系统,特别是在快速行程后需要小流量保压的周期性运行的系统中,具有明显的简化系统和节能效果。早期的限压叶片泵,也应归属于这个范畴,只不过其特性远不及现今的压力调节泵。压力调节泵在系统中处于不同运行状态时,表现出多样化的特性。如对此缺乏认识,常会在系统发生故障时,无法下手诊断。恒压泵的p-q曲线如图3-17所示,可以将压力调节泵的特性综合归纳如下。

1)变量泵所维持的泵出口压力(系统压力)能随输入信号的变化而变化。

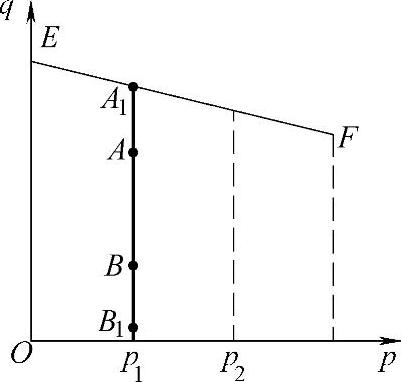

图3-17 恒压泵的p-q曲线

2)在系统压力未达到压力调节泵的调定压力之前,压力调节泵是一个定量泵,向系统提供泵的最大流量。

3)当系统压力达到压力调节泵的调定压力时,不论负载所要求的流量(在泵最大流量范围内)如何变化,压力调节泵始终能保持与输入信号相对应的泵出口压力值不变。

根据以上特性,压力调节泵的主要常见用途为:

1)用于液压系统保压,保压时其输出流量只补偿泵的内泄漏和系统泄漏。

2)用作电液伺服系统的恒压源,具有动态特性好的优点。

3)用于节流调速系统。

4)用于负载按所需流量变化,而要求压力保持不变的系统。

5)对于电液比例压力调节变量泵,更经常用于压力与流量都需要变化的负载适应系统等。

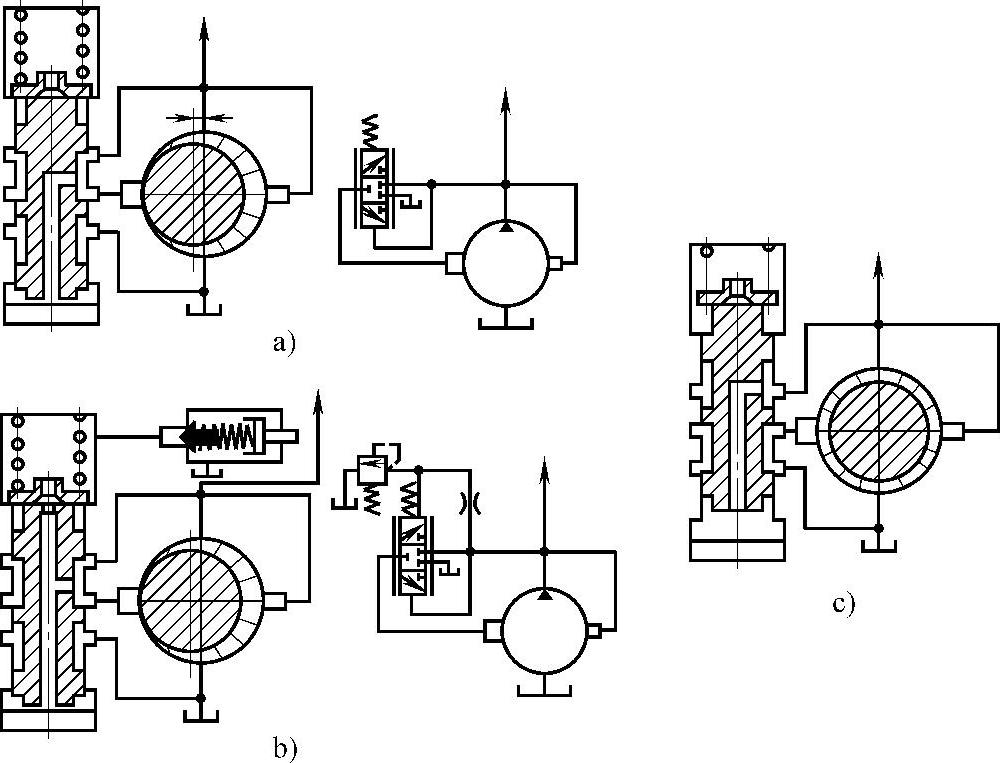

图3-18所示为恒压泵的工作原理图,其中图3-18a所示为直动式(直接作用式),图3-18b所示为先导式。从原理图可知有如下要点。

图3-18 恒压泵的工作原理图

a)直动式 b)先导式 c)三位控制阀结构

1)推动变量先导阀动作的控制油,来自变量泵本身出油口,属于自控式(自供式)变量泵。

2)控制油的作用容腔分大、小两个容腔(相当于变量缸的大、小容腔),从泵出油口引来的控制油,直接进入小容腔,即小容腔始终与泵的出口相连。而控制油要经过变量控制阀(又称为变量伺服阀),才能到达大容腔(控制敏感腔),大容腔的排油也受变量控制阀的调节。根据经验,大、小两个容腔作用面积比以2∶1为最佳。

3)在泵未运行时,不论是直动式还是先导式,变量控制阀芯在弹簧力作用下都处于最下端位置,即大容腔与泵出口直接连通。当泵起动后,压力油同时进入有较大面积差的大、小容腔,使定子转子之间的偏心距为最大,泵向外排出最大流量。(https://www.xing528.com)

4)当负载压力没有达到调定值时,先导阀阀芯处于原始关闭状态,当系统压力刚达到恒压调定值(图3-17中p1)时,先导阀阀芯处于将动未动状态,即变量泵仍然向系统提供最大流量(图3-17中A1点),这时变量泵准备进入恒压变量状态(工况)。

5)当变量泵到达恒压工况时,如果负载需要的流量减小了,如降到A点(图3-17),则对于从泵的出油口到负载这个被研究的容腔而言,需要的流量小于由泵提供的流量。由动态封闭容腔压力基本公式可知,此时泵出口的压力必然有短暂的升高现象,升高了的出油口压力作用到变量控制阀的底部,阀芯受力平衡状态被破坏,阀芯开始上升。阀芯不断上升,先是关小进入大容腔的阀口开度(阀芯中间台肩上沿起作用),直到完全关闭该阀口;此时,变量泵仍然以最大流量向系统供油,泵出油口压力没有下降,迫使阀芯继续上升,直到将大容腔通油箱的阀口打开(阀芯中间台肩下沿起作用),将封闭在大容腔中的油液流出一部分,使泵偏心距减小,即排量开始减小,直到变量泵输出的流量正好符合负载的需要值。根据基本压力公式可知,此时泵出口压力将恢复到与输入信号相对应的数值上。一旦泵出口压力降低,阀芯就开始下降;而泵出口压力恢复时,阀芯的中间台肩正好将进入大容腔的阀口完全关闭(一般为正遮盖),泵暂时稳定在相应流量下运行。这一过程在实际系统中是自动进行的,时间(反馈响应时间)通常只有几毫秒到几十毫秒,对没有特别要求的系统,常可忽略这一过程所产生的压力变化对实际系统运行的影响。

在掌握恒压泵原理的基础上,还要注意以下几点。

1)对恒压泵,输入信号是主动控制信号,泵的输出压力将受其控制而跟随变化。在进入恒压工况时,变量泵维持与输入信号对应的出油口压力不变,要克服的主要干扰是负载所需要的流量发生变化。

2)变量控制阀是一个像伺服阀、比例阀那样的连续控制阀。连续控制阀的阀口遮盖情况有正遮盖(一般比例阀采用)、零遮盖(伺服阀、伺服比例阀采用)和负遮盖(较少采用)三种。以往变量控制阀常用正遮盖,现今也有采用零遮盖的结构,如直接将伺服比例阀作为变量控制阀。但由于变量泵经常需要在某一个调定值下稳定运行一定时间,所以,不论是正遮盖还是零遮盖,控制阀一般需要三位结构,不应该是两位结构,如图3-18c所示。

3)直动式、先导式恒压泵的差异,与直动式、先导式溢流阀之间的差异是相似的。在这里,比较重要的是如果采用先导式恒压泵,就有可能使用比例压力阀,以实现在线控制。在图3-18b中,从液压桥路角度看,先导油路是典型的B型半桥。与先导式溢流阀一样,采用先导控制形式后,变量控制阀的弹簧主要起复位的作用。

4)曾广泛得到应用的限压式变量叶片泵也具有与压力调节泵相似的特性,但其工作原理有较大的差别。

如前所述,这类泵的特点之一是泵出油口压力的微小变化将引起输出流量的较大变化,以维持泵的输出压力在给定值附近。当负载所需流量变化较大时,由于变量调节不够灵敏(泵控比阀控响应要慢一些),输出流量跟不上负载流量的瞬时变化,将会引起压力的较大波动。因此,这类油源通常要配备蓄能器,以适应短期峰值流量的需要。同时,必要时应对脉动压力进行滤波处理。

恒压泵归纳起来主要有两种用法:

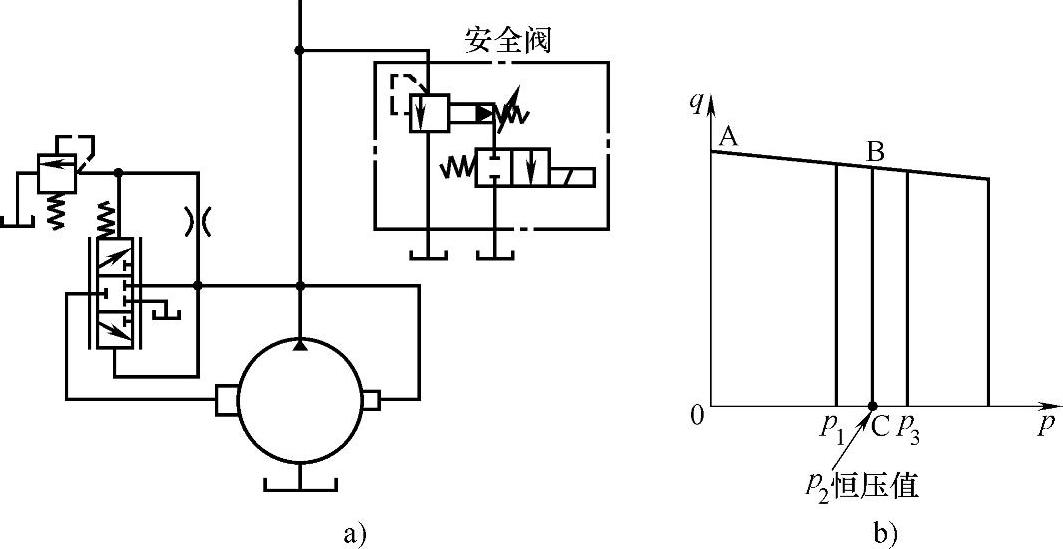

(1)主流用法 如图3-19b所示,运行于AB、BC区域,即AB段的定量泵供油(大流量)和BC段的恒压控制,达到节能效果。此时,安全压力p3必须高于恒压压力p2,如果p3低于p2,则恒压泵无法进入恒压工况,达不到节能目的。

(2)作定量泵使用(低压保持全流量输出)在变量泵产品中,恒压泵所占比例较大。由于生产批量大,供货期短,泵的可靠性提高和生产成本降低,使恒压泵的销售价降低。根据对比,100L/min附近规格的恒压泵的售价与同规格的定量泵很接近。所以,常有人采购同规格的恒压泵当作特殊的定量泵使用,一般仅运行于AB段。系统的调节压力p1低于恒压泵的调定压力p2,而将对应于p2的恒压功能转变为安全限压功能。同时,采用调节恒压泵变量缸几何限位螺钉,来停泵改变流量,兼有手调变量的功能。

在未达到保压压力前即流量曲线下降段可实现高压对负载的推动,即负载降到设定值以下时可继续提供流量,这样的好处是可以补充系统的泄漏以及动态保压。因此恒压泵适用于低压快速动作、高压慢速进给和保压的场合,并具有节能的作用。

这里举一个恒压泵应用不当的例子。在某钢铁厂,弧形方坯连铸机液压系统采用恒压泵为动力源,以节约能源,降低系统发热。但在设备调试运行时,事与愿违,系统只要起动运行,油温就开始逐步升高,最后造成系统无法正常运行。据介绍,工厂对整个大系统进行了长达半月余的分割排查,一直找不到发热的故障原因。其实,问题出在图3-19所示作为安全阀的调定安全压力p1低于恒压泵的调定压力p2,恒压泵始终(包括低速工进)向系统提供最大流量,多余流量以压力p1溢流发热。对于恒压泵,在系统压力未达到压力调节泵的调定压力之前,压力调节泵是一个定量泵,向系统提供泵的最大流量这个特性一般容易忽视。

图3-19 恒压泵运行示例图

a)油路图 b)负载特性曲线

在恒压泵应用中,还应注意到两个细节。第一,恒压泵进入恒压工况后,是根据负载的需要改变供往系统的流量,而保持系统压力基本不变。即恒压泵能稳定运行于负载特性曲线(见图3-19b中的BC线)上的任意点,并不是一进入压力调定点,流量就要很快变成零。变量泵压力切断功能不能与恒压功能等同起来,压力切断功能的作用是当系统压力达到其调定值时,通过压力切断阀的作用,将泵的输出流量降到可能的最小值,以保护系统,主要是避免溢流发热。可以认为这是一种新思维方式下的安全保护与节能措施。第二,就是恒压泵运行时可以根据负载的需要,不向负载提供流量,但不会出现排量为零的状况,有一定的小流量用于补充泵内部的泄漏。

如果实际工程系统需要两台恒压泵,这就需要根据恒压泵的一般规律和液压系统的其他规则一起通盘考虑,或者与变量泵的生产厂家协调(见3.2.7节的DP型同步控制)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。