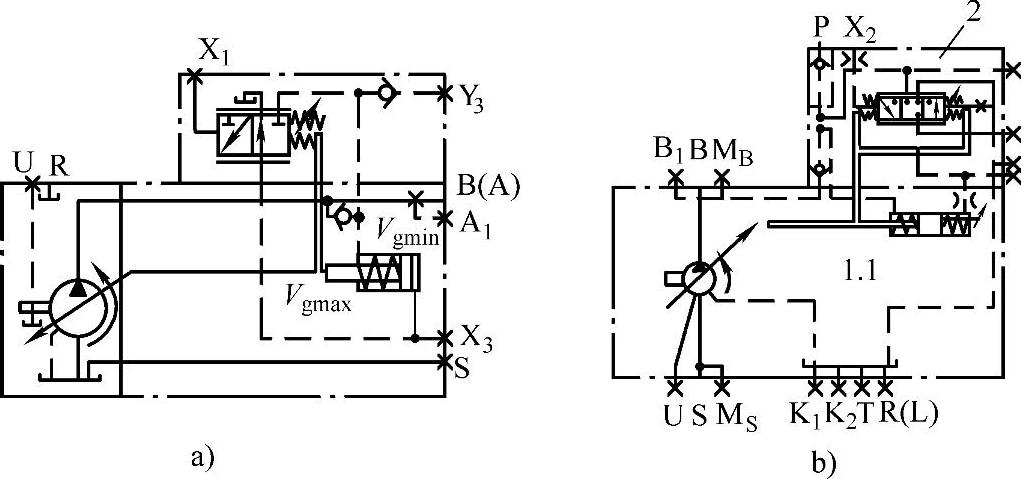

HD型液压排量控制可用于开式和闭式泵。A10VSO泵的HD型液压排量控制原理图如图3-8a所示,这种控制装置由一台控制阀和变量控制缸组成。用先导控制压力来控制泵的排量,在油口X1接先导控制压力,泵的排量与先导压力成正比,其控制原理是三通阀控制差动缸直线位移-力反馈。控制油口X1的压力作用在控制阀阀芯的左腔,推动阀芯向右移动,控制阀左位工作,来自系统的压力油经阀口进入控制缸的右腔,推动变量活塞杆左移,使泵的排量增大,随着变量缸活塞杆的左移,与活塞杆连接的反馈杆使控制阀的弹簧压缩,弹簧力增加,控制阀阀口开度减小,直到与控制压力平衡,阀口关闭,泵的排量因此确定在一个与控制压力成比例的位置。以A10V泵为例,通过改变油口X1的先导控制压力(最大的先导控制压力不应超过pstmax=4MPa),可以控制泵的排量由最小排量Vgmin变化到最大排量Vgmax。随着先导控制压力的增加,泵的排量也随之增加。设定的控制起始压力即最低先导控制压力可在0.4~1.5MPa之间选定。

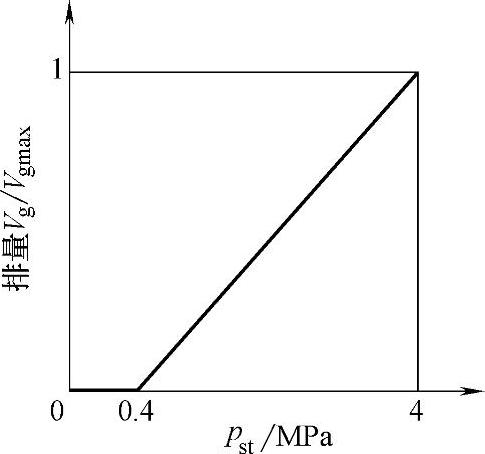

若想用外部控制压力使泵改变排量,那么至少需要4MPa才能带动泵的变量机构从最小排量Vgmin变到最大排量Vgmax,所需的外部控制压力可以取自工作压力,也可以取自在Y3油口外加的控制压力。先导控制压力与排量之间成线性关系,如图3-9所示。

确定先导压力时必须要考虑的是,有效的先导压力指令信号等于实际先导压力与壳体压力之间的差,而对于A4VSG泵和A4CSG泵,则等于油口X1和X2之间的压差。

A4VSO泵的HD型液压排量控制原理图如图3-8b所示。变量泵的控制活塞通过在油口X2施加先导油压力,泵的排量与先导压力成正比,由此产生的控制行程向先导压力阀阀芯发出一个弹簧压力反馈信号,这样就实现了与先导压力有关的比例控制行程运动。

图3-8 HD型液压排量控制原理图

a)A10VOHD泵 b)A4VOHD泵 B—压力油口 S—泄漏油口 U—轴承冲洗油口 R—进气口(堵死) A1—高压控制油口 X3—接压力切断阀(堵死) Y3—外部控制压力油口 X1—先导控制压力油口

当先导压力信号丢失时,泵控制系统通过内置的弹簧定心机构回摆至初始最大排量位置。需要注意的是,先导控制装置中心的弹簧并不是安全装置。由于控制装置中的污染,如液压油中的污染物、磨损颗粒以及系统以外的颗粒等,阀芯可能会被卡在任意位置。在这种情况下,泵的流量不再按遵循机器操作员的命令输入。回路设计中应考虑有适当的紧急切断功能,可以使机器立即处于安全的状态(如停止)。

在A4VSO泵上所需的最小控制压力必须在P口外接。这样可以在泵自身控制压力不足的情况下在中位以外实现控制。一旦泵的B口输出压力pB大于P口外接压力,泵内部压力即开始提供控制压力。

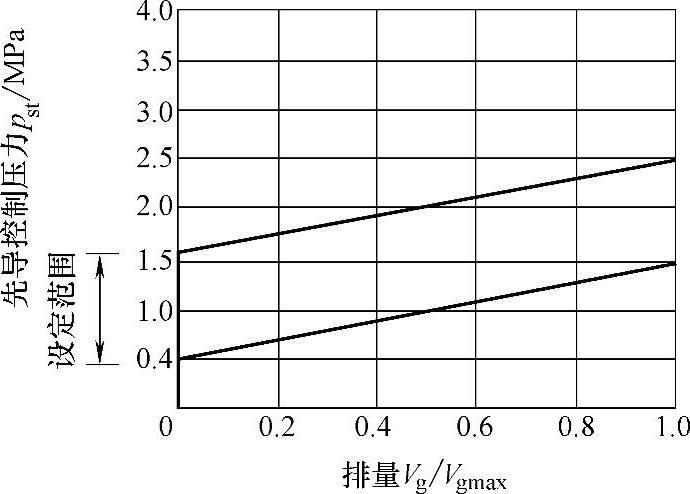

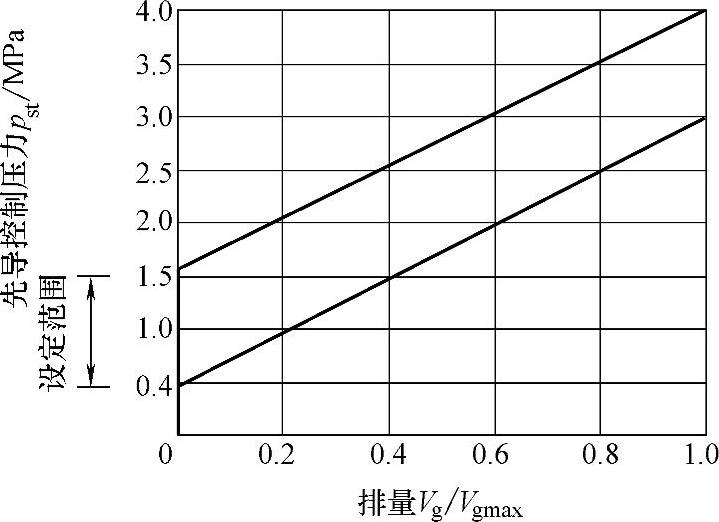

A10VO泵的HD1型和HD2型排量控制的输出特性曲线分别如图3-10和图3-11所示,其差别就在于从最小排量到最大排量所需的控制压力的变化范围不同。HD1型是1MPa,HD2型是2.5MPa。(https://www.xing528.com)

图3-9 HD型液压排量控制的调节曲线

图3-10 HD1型排量控制的特性曲线

图3-11 HD2型排量控制的特性曲线

如果在HD型液压排量控制的基础上加上一只溢流阀,则称为HD.G控制,用于压力切断、遥控,其原理图如图3-12所示。

将一只远程溢流阀装在泵的控制油路上,可以实现压力切断功能。通常这只溢流阀与泵是分离安装的,要求连接直管长度不应超过5m。HD.G控制的工作原理是,当泵的出口压力未达到远程溢流阀的设定值时,泵的排量随控制压力成比例地变化。当泵的出口压力达到远程溢流阀的设定值时,溢流阀卸荷,排量控制缸右端相当于接通油箱,控制缸右腔压力降低,压力油推动控制缸使泵降到最小排量。此时泵保持恒压状态,即恒定在远程溢流阀设定的压力下。远程溢流阀可实现泵输出压力的远程遥控,通过远程溢流阀的压力调节旋钮可改变系统压力设定值,泵的输出压力不会超过远程溢流阀的压力设定值。

A10VO泵的远程溢流阀的压力设定范围为5~31.5MPa,应注意的是,在系统回路中用于限制最高压力的其他溢流阀,都必须设定为比远程溢流阀的压力设定值至少高2MPa以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。