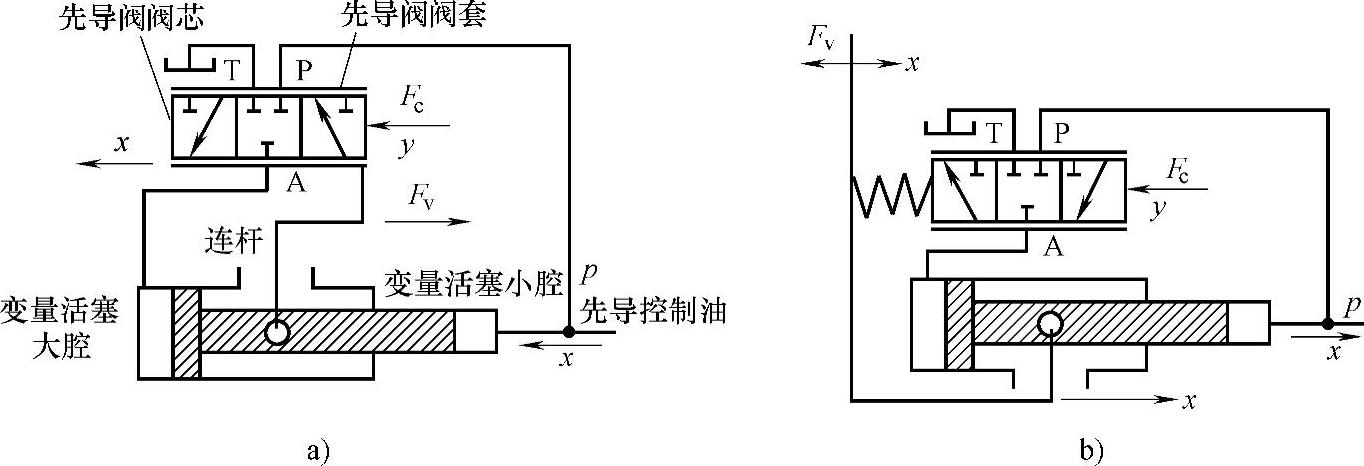

这种反馈连接方式相当于常规变量泵的伺服变量方式,即变量活塞跟踪先导阀的位移而定位,可分为位移直接反馈和位移-力反馈两种类型。图3-1中的Fc为与输入信号相当的输入力,其可以是手动的、机械的或液压产生的。这种变量机构有以下的特点:

1)稳态时变量活塞和先导阀芯的位移相等。

2)变量活塞的响应速度,取决于先导阀的输出流量。

3)先导阀阀芯的通流面积是(y-x)的函数,所以总是在开口量很小的情况下跟踪(如图3-1所示,y为先导阀阀芯位移,x为变量活塞位移)。

4)先导阀阀口零位附近的流量增益和压力增益,决定这种方式的响应性能。

研究表明,以上所述特点除第1)项仅适用于图3-1a所示的位移直接反馈型外,其余三项几乎是所有变量机构的共同特点。

图3-1说明了直接位置反馈式排量控制泵的工作原理,图中只画出接收输入信号的变量控制阀和变量缸,并以变量缸的位移代表变量泵几何参数(斜盘倾角或定、转子之间的偏心距)的变化,它们是典型的三通阀控制差动缸——直接位置反馈机液伺服系统。在图3-1a所示的位移直接反馈中,变量控制的先导阀阀套通过连杆与变量活塞机构相连。位移直接反馈的原始状态为先导阀处于中位,变量活塞小腔直接作用着先导控制油压,变量活塞大腔(控制敏感腔)充满控制油液,变量活塞处于轴向力平衡状态,泵的排量与输入信号Fc对应。设定x方向为使排量调节参数增大方向。由输入信号增大时的慢动作分解可知,增大的输出力使阀芯左移,在将先导阀阀口(A→T)逐步打开时,变量活塞大腔的部分油液(与信号增量对应)通过打开的阀口流回油箱(先导阀处在右边的位置),引起变量活塞左移(先导阀阀口流量的积分决定变量活塞的位移)并带动先导阀阀套一起左移,将刚才打开的先导阀阀口重新关闭,进入一个新的平衡位置。这里,实现了泵的排量(变量活塞位移)与输入信号的近似线性的关系。

图3-1 单向排量调节泵(变排量泵)原理

a)位移直接反馈 b)位移-力反馈

图3-1b所示为位移-力反馈控制原理,其通过反馈杠杆把变量缸的位移通过弹簧转换为力与控制力进行比较,在液压系统中,由于力与力的比较最容易实现,因此位移-力反馈控制原理得到了广泛应用。该结构在伺服阀与反馈杠杆之间装有一根弹簧,弹簧一直与反馈杠杆接触;先导级的位移输入一般由比例电磁铁给定,先导级的力平衡决定阀口开度,先导阀阀口流量的积分决定变量活塞的位移。此位移通过反馈弹簧使先导阀阀口关闭,使变量活塞定位在一个新的位置上。

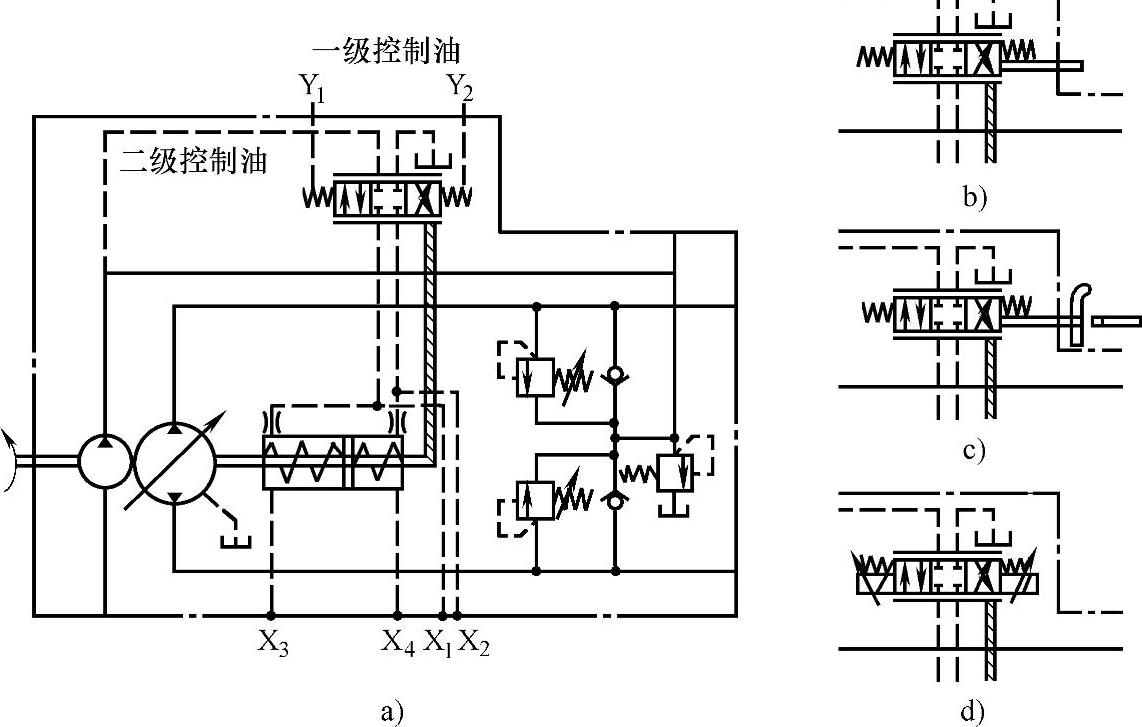

德国Rexroth公司生产的A4V系列泵,是斜盘式结构的轴向柱塞式多功能变量泵,其排量控制具有多种形式,其中几种直接位置反馈式排量控制类型如图3-2所示。

A4V系列泵的伺服变量系统通过伺服比例控制阀把控制压力转变为驱动液压缸伸出杆的位移,再推动斜盘转动,以改变泵的排量。因此,该系统为力反馈闭环控制回路。控制油压力在变化范围内对应于斜盘倾角(泵的流量)的改变。该伺服系统有结构紧凑、响应快速等优点,易于实现远程控制。

图3-2 A4V系列泵的双向变排量原理

a)先导液压控制 b)手动液压伺服控制 c)凸轮液压伺服控制 d)电液比例控制

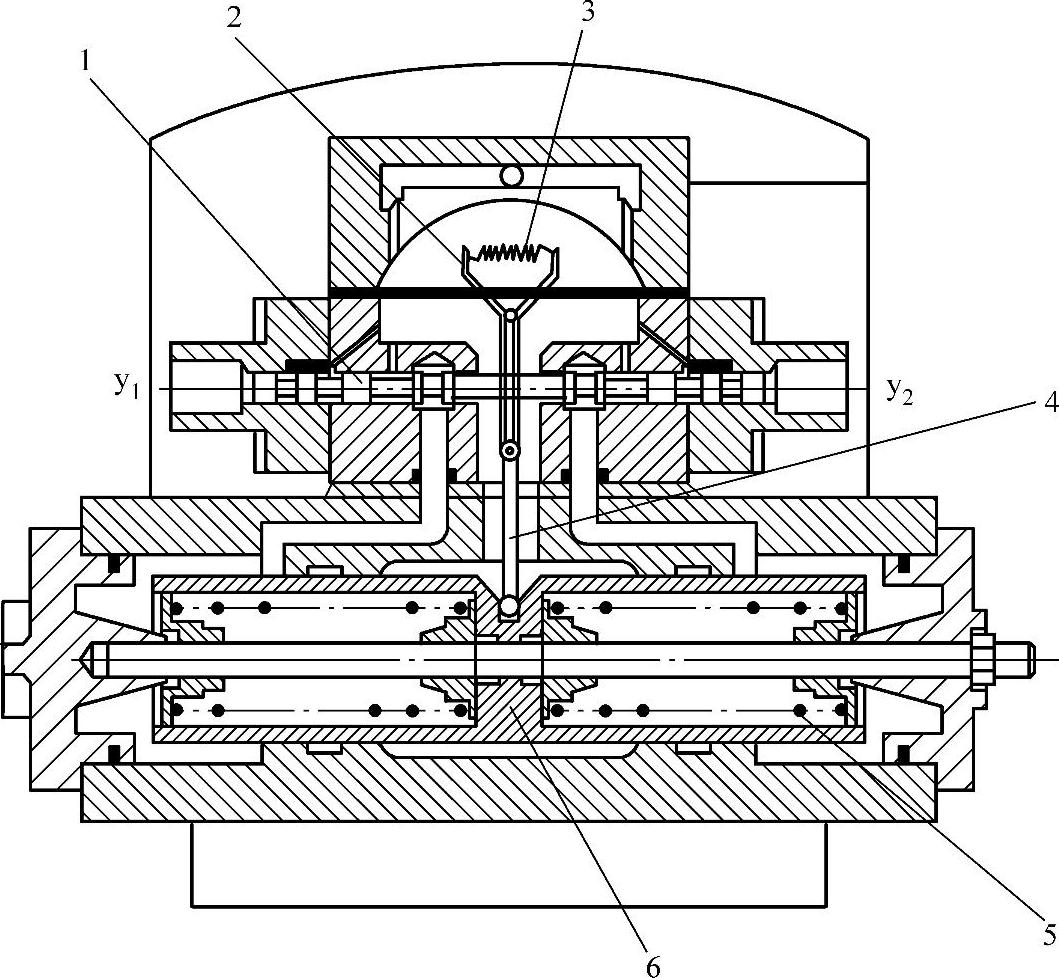

伺服比例控制阀能够将输入的先导压力信号转化为伺服比例控制阀阀芯的位移量,由阀芯的位移变化进而导通控制油路与排量调节缸,排量调节缸中活塞的位移量又通过反馈机构作用于伺服比例控制阀阀芯。反馈机构(拨叉)由弹簧3、弹簧拉杆2和反馈杆4组成,其中弹簧拉杆2分为左拉杆与右拉杆两个部分。由伺服比例控制阀阀芯1、排量调节弹簧缸6、反馈机构组成了位移反馈系统,用于控制泵的斜盘倾角,如图3-3所示。

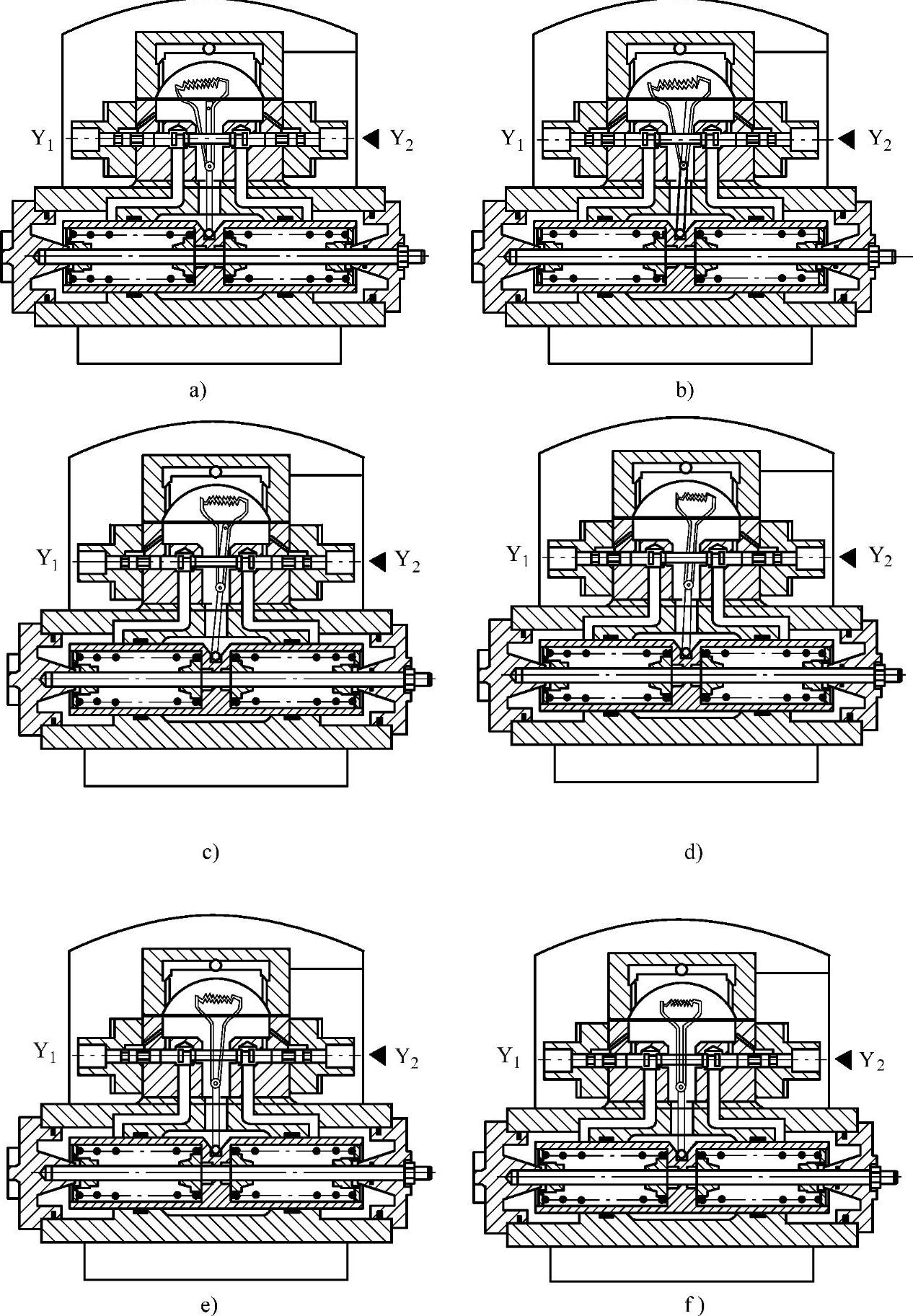

伺服变量机构内部结构及工作过程如图3-4所示,该变量机构主要由两路先导控制压力油、伺服比例控制阀阀芯、拨叉及排量调节弹簧缸等组成。当伺服比例控制阀右端控制油路(y2油路)接通时,先导压力推动伺服比例控制阀阀芯向左运动,打开伺服比例阀阀口,阀芯同时推动拨叉的左拉杆向左张开,此时拨叉上弹簧力与先导压差Δp的推力平衡,如图3-4a所示。伺服比例控制阀阀芯向左运动,使得排量调节弹簧缸右腔与控制压力ps相连通,在控制压力ps的作用下排量调节弹簧缸的活塞向左伸出,推动斜盘转动,变量泵输出流量,同时在拨叉反馈杆的作用下推动拨叉右拉杆进一步向右张开,此时拨叉上弹簧力大于先导压差Δp的推力,如图3-4b所示。

在弹簧力的作用下拨叉左拉杆向中闭合,同时推动伺服比例阀阀芯向中位移动,如图3-4c所示。此时拨叉上的弹簧力与先导压差Δp的推力平衡,伺服比例控制阀阀芯为O型中位机能,排量调节弹簧缸左右两腔油液封闭,形成一定刚度的液压弹簧,排量调节弹簧缸的变量活塞稳定在某一位置(即变量泵稳定工作在某一排量下),直到先导压力发生变化。当伺服比例控制阀右边先导压力Δp消失时,在弹簧力的作用下拨叉的左拉杆推动伺服比例控制阀阀芯向右运动,直到弹簧恢复至初始长度,使得排量调节弹簧缸右腔与T口相连通,左腔与控制压力ps连通,如图3-4d所示。

(https://www.xing528.com)

(https://www.xing528.com)

图3-3 伺服变量原理图

1—伺服比例控制阀阀芯 2—弹簧拉杆 3—弹簧 4—反馈杆 5—对中弹簧 6—排量调节弹簧缸

在排量调节弹簧缸对中弹簧力和控制压力ps及液压力的推动下,排量调节弹簧缸的活塞回到初始位置(排量为零),同时在拨叉反馈杆的作用下推动拨叉左拉杆向左张开,如图3-4e所示。此时拨叉上弹簧力大于先导压差(先导压力为零)的推力,拨叉右拉杆在弹簧力的作用下复位,同时推动伺服比例控制阀阀芯复位,如图3-4f所示。

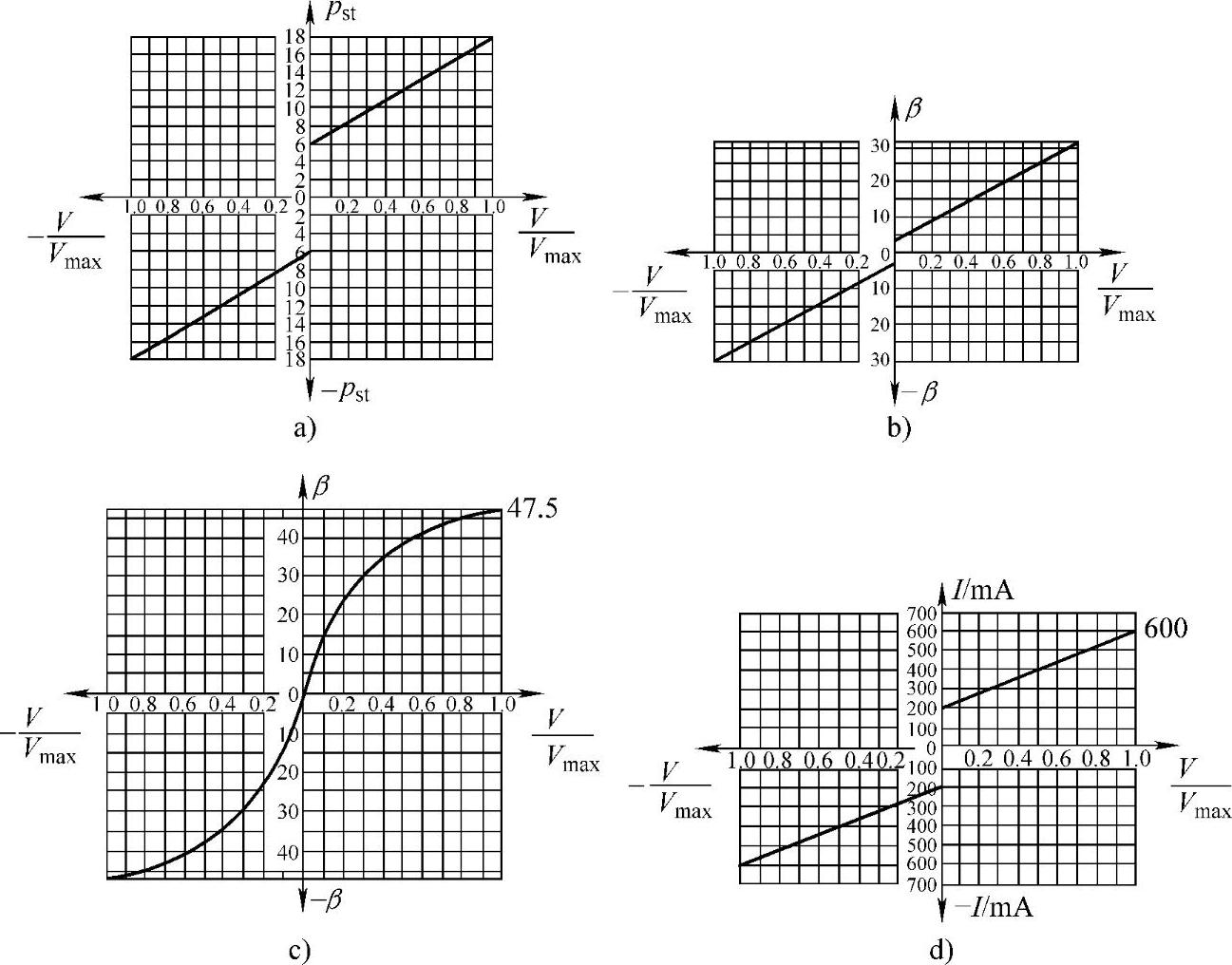

A4V系列泵根据先导控制阀的驱动方式,分为先导液压控制、手动液压伺服控制、凸轮液压伺服控制和电液比例控制,以及后面将要讨论的DA速度敏感控制等多种形式。A4V系列泵的双向变排量控制特性曲线如图3-5所示。

对于先导液压控制(图3-2a),变量缸的先导控制油(二级控制油)来自辅助泵。而变量活塞的位移取决于来自Y1与Y2两路先导阀控制油(一级控制油)的压差pst。一般情况下,当一路通控制油时,另一路的油压为零,改变pst就可以无级地调节泵的排量,同时变量缸活塞和控制阀阀套直接连接,实现了

图3-4 伺服变量机构内部结构及工作过程

a)拨叉弹簧力与先导压差的推力平衡 b)拨叉弹簧力大于先导压差的推力 c)伺服比例阀阀芯回到中位 d)弹簧力推动阀芯向右移动 e)反馈杆推动拨叉向左移动 f)拨叉弹簧力推动阀芯向中位移动

1∶1的位置反馈。一级先导控制油来自Y1或Y2,决定了泵的排油方向。由于二级控制油来自主泵之外的辅助泵,解决了双向变量泵过零点的原动力,所以主泵可根据±pst在正负排量之间转换。

图3-5 A4V系列泵的双向变排量控制特性曲线

a)先导液压控制 b)手动液压伺服控制 c)凸轮液压伺服控制 d)电液比例控制

对于电液比例控制,先导阀阀芯由两只比例电磁铁驱动,泵的排量与比例电磁铁的控制电流成比例。

不同的变量方式,是按先导控制阀的驱动方式即输入的变量控制信号来区分的。

对于双向输出的闭式泵,不论是何种变量形式,进入变量控制缸左右腔的先导油都是来自辅助泵,不是来自变量泵本身的出口。具有这种先导油供油方式的变量泵,一般称为外控式(也称他控式或外供式)变量泵。对于图3-2所示的这种双向变量泵,外控式较好地解决了所谓的双向变量过零位的难题。如果是内控方式(也称自控式或内供式,即先导控制油引自变量泵本身的出口),当输入要从正信号变为负信号时,斜盘的倾斜角就要相应地从正的角度变为负的角度,斜盘倾角从+β变到-β过程中要经过倾斜角为零的死点。在死点,由于斜盘倾斜角等于零,泵无流量输出,控制油无来源,变量机构无法离开零位而死机。一般情况下,如采用内控方式,必须增设蓄能器等,以保证变量机构过零位。

对于内控式单向变量泵,当然不存在过零位问题。但它的问题在于刚起动时,是否能产生变量控制所需要的控制油。为解决这个问题,一般都将内控式单向变量泵设计成原始状态时处于排量最大位置。否则,上一次泵停机时的随意性,可能使泵的变量机构处于排量最小位置,使泵无法在这一次正常起动运行。

对于图3-2所示的外控式双向变量泵,一般设计成其原始位置排量为零,而且多数是依靠弹簧复位来实现的。

从控制特性曲线(图3-5)可见,除了凸轮控制外,其他控制方式都存在一定的零位死区。对于先导液压控制与电液比例控制,其零位死区约占控制范围的1/3。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。