为使液压系统充分吸收电子技术的进步成果,成为更具有竞争力的驱动系统,液压系统一定要达到更高的效率、更好的控制性能和更低的噪声。为实现这一目标,使用无能量损失的可控能量变换元件即变量泵与变量马达是必不可少的。液压变量泵及变量马达能在变量控制装置的操作下,根据工作需要在一定范围内调整输出特性,这一特点已广泛地应用在众多的液压设备中。常用的控制方式有恒流控制、恒压控制、恒速控制、恒转矩控制、恒功率控制、功率匹配控制等。

而20世纪70年代末发展起来的静液传动二次调节技术,则采用了液压蓄能器和恒压变量泵(称为一次元件)组成具有恒定压力的中心油源,多个可单独进行调节的液压变量泵/马达(称为二次元件)直接连在恒压网络上,通过调节二次元件的斜盘倾角来适应外负载的变化,为了以预定的速度向正反两个方向运动,可以把任意大小的力从任意方向加在对象物体上,所以也需要采用变量泵与变量马达作为执行机构。

在工程机械上,变量泵可以通过调节排量来适应工程机械在作业时的复杂工况要求,采用压力感应控制,有效地利用发动机功率,将节流调速改为容积调速,减少能量损失,由于其具有明显的优点而使用广泛。目前比较多的液压驱动系统采用恒功率变量泵与定量马达等组成的闭式变量系统,它能随负载变化而自动改变液压泵的排量,使发动机经常接近于其设计的功率工作。此外,为了在不增加管路阻力的条件下提高马达的速度,也有必要通过减少马达排量来提高速度而采用变量马达。

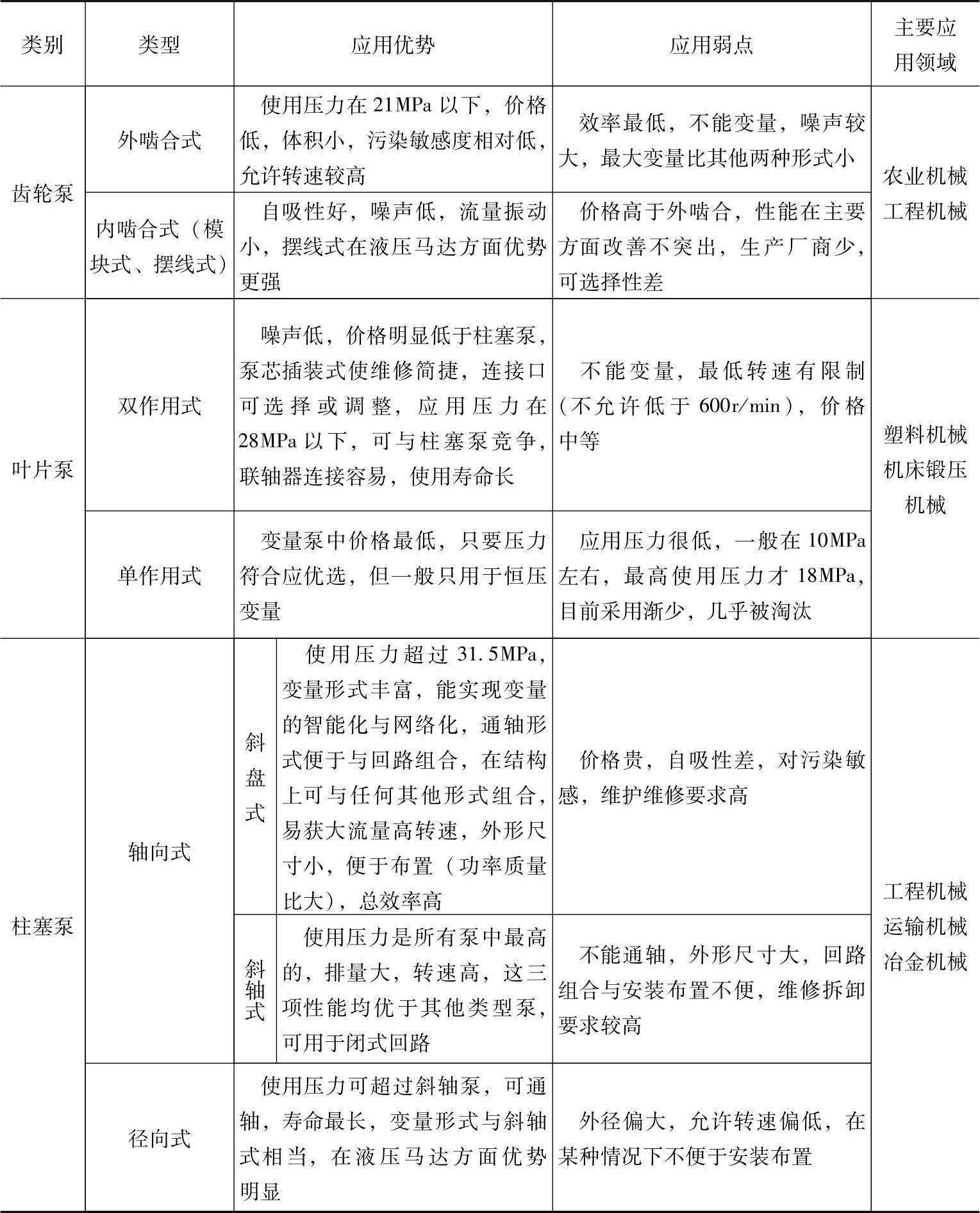

Williams与Janney在1905年首次应用液压油为工作介质并推出了轴向柱塞泵,至今已有100多年的历史,在这100多年中,液压泵的三种主要形式,即齿轮泵、叶片泵、柱塞泵(摆线类液压泵可以归属到齿轮泵类型)几乎没有突破性的变化。这三种形式的泵仍以其各自的性能特点占据了不同的应用领域,从近期看依然如此,三大类泵的主要应用现状见表1-1。

表1-1 三大类泵的主要应用现状

图1-1 对这三大类泵是否能够进行变量调节做了进一步的说明。从中可以看到,齿轮泵由于结构上的原因,没有变量调节机构。叶片泵也只有单作用式的有变量类型。当前广泛采用变量调节机构的泵,仍然首推柱塞式变量泵,其中包括轴向柱塞式和径向柱塞式。从结构形式上看,采用变量控制的液压马达也多采用柱塞式。

(https://www.xing528.com)

(https://www.xing528.com)

图1-1 三大类泵的变量调节

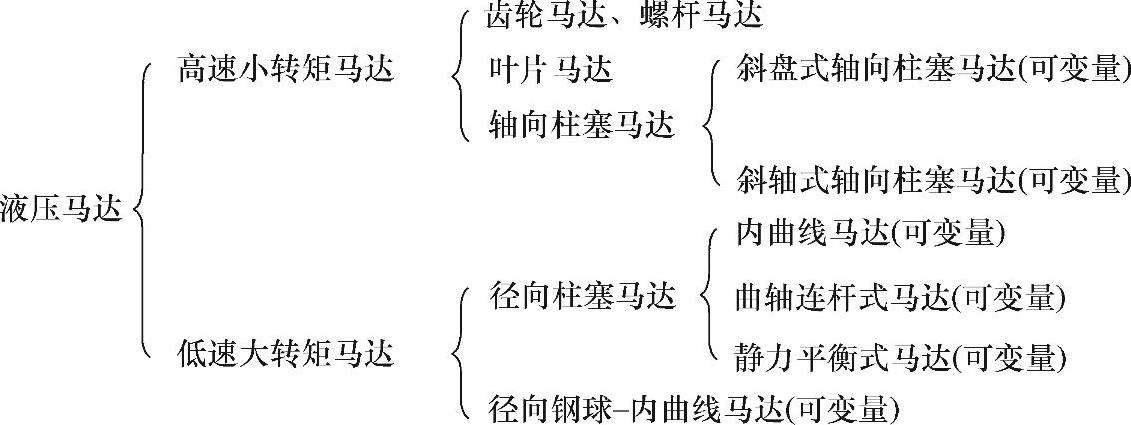

液压马达按其结构类型来分也可分为齿轮式、叶片式、柱塞式和其他形式。按其额定转速分为高速和低速两大类,额定转速高于500r/min的属于高速液压马达,额定转速低于500r/min的属于低速液压马达。图1-2给出了液压马达的分类。

图1-2 液压马达的分类

高速液压马达的基本形式有齿轮式、螺杆式、叶片式和轴向柱塞式等。它们的主要特点是转速较高、转动惯量小,便于起动和制动,调速和换向的灵敏度高。通常高速液压马达的输出转矩不大(仅几十到几百牛·米),所以又称为高速小转矩液压马达。

低速液压马达的基本形式是径向柱塞式,如单作用曲轴连杆式、液压平衡式和多作用内曲线式等。此外在轴向柱塞式、叶片式和齿轮式中也有低速的结构形式。

低速液压马达的主要特点是排量大、体积大、转速低(有时可达每分钟几转甚至零点几转),因此可直接与工作机构连接,不需要减速装置,使传动机构大为简化。通常低速液压马达输出转矩较大(可达几千到几万牛·米),所以又称为低速大转矩液压马达,而能够实现变量控制的液压马达以叶片式和柱塞式两种结构类型为最多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。