为了准确地传递转速,要求齿轮在每转一圈过程中转角要准确,即主动齿轮转过一个角度,从动齿轮应按速比关系准确地转过相应的角度。但由于加工中存在误差,齿轮在实际使用中不可避免地会出现转角误差,即实际转角和理论转角的差值。

图9-1 检测齿圈径向圆跳动

a)检测圆柱齿轮 b)检测锥齿轮

1.检测齿圈径向圆跳动

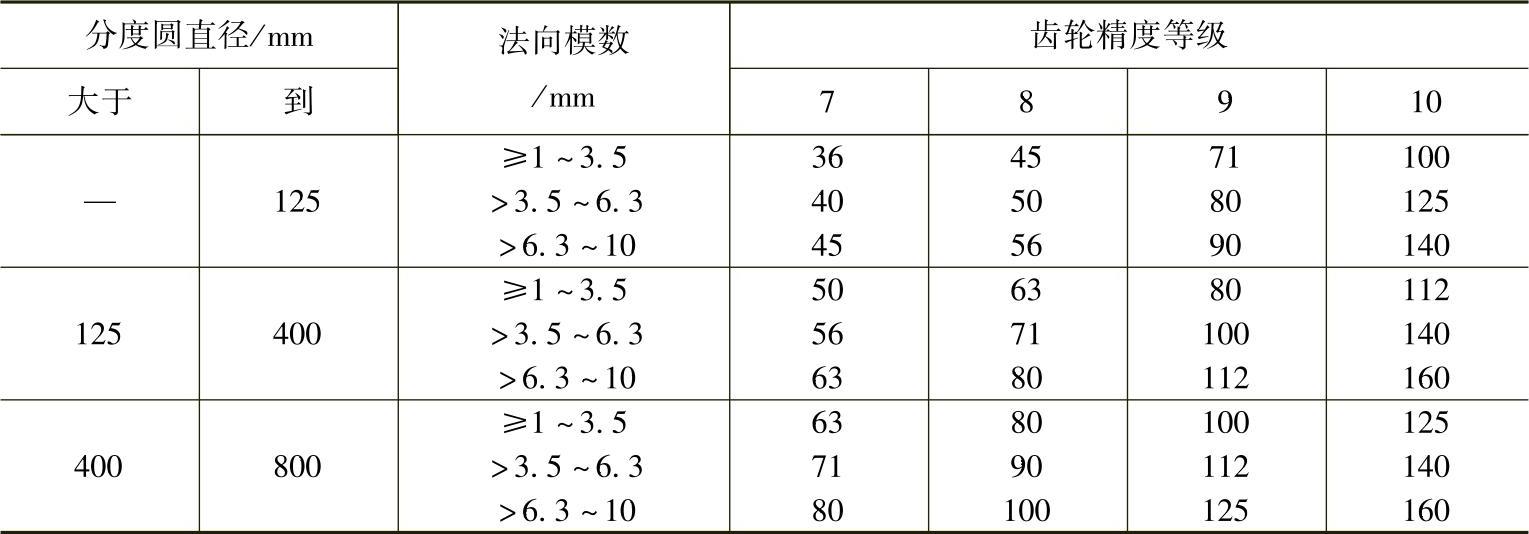

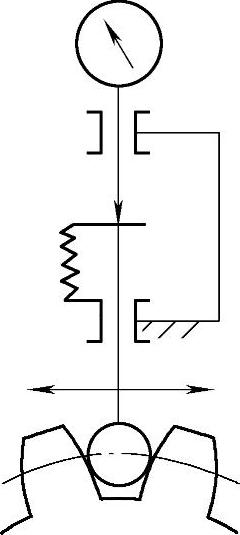

齿圈径向圆跳动是指齿轮在一转范围内,量具测量头在齿轮齿槽内与齿高中部双面接触,测量头相对于齿轮轴线的最大变动量(图9-1),齿圈径向圆跳动用齿圈径向圆跳动公差值来限制,见表9-1。

测量时,将测量头依次一个个插入齿轮齿槽中或轮齿部位,沿齿圈逐齿测量一整圈,看千分表的跳动量,千分表的最大和最小示值之差,即为齿圈径向圆跳动量。

表9-1 齿圈径向圆跳动公差值(单位:μm)

齿圈径向圆跳动量可用齿圈径向圆跳动检查仪(图9-2)来测量,也可在万能测齿仪(图9-3)或偏摆检查仪上测量。

图9-2 齿圈径向圆跳动检查仪

图9-3 万能测齿仪测齿圈径向圆跳动示意图

测量前,应根据被测齿轮模数选择合适的测量头。测量头有V形(在轮齿部位检测)、锥形(在齿槽中检测)和球形(在齿槽中检测)三种,如图9-4所示。V形和锥形测量头的锥角2α=40°±10′。测量时,测量头应在固定弦处与齿面相接触,而又不与齿底相碰。球形测量头可在固定弦或分度圆处与齿面相接触,这时,球形测量头直径的计算方法有所不同。球形测量头也可用标准圆柱代替。

2.齿轮齿向误差检测计算

齿向误差是指在分度圆柱面上齿的全长内,实际齿向对理论齿向的最大允许误差。

(1)检测直齿圆柱齿轮检测直齿圆柱齿轮齿向误差时,可使用杠杆千分表(图9-5a),将齿轮安装在1∶5000~1∶7000锥度的心轴上,心轴夹持在两顶尖座之间。测量时,杠杆千分表测头与齿面接触,并使两顶尖座带动被测齿轮在基座上沿导轨作纵向移动,在齿面全长上表针的最大变化量就是齿向误差。测出牙齿一个侧面的齿向误差值后再测另一侧面,并且,在同一个齿轮上的被测齿不少于三个。

图9-4 齿圈径向跳动测量头

a)球形 b)V形 c)锥形

图9-5 检测直齿圆柱齿轮齿向误差

a)使用杠杆千分表测量 b)借助标准圆棒进行测量

检测直齿圆柱齿轮齿向误差的另一种方法是借助标准圆棒(图9-5b),将被测齿轮安装在1∶5000~1∶7000的心轴上,心轴放在检验平板上的精密等高V形块上或装夹在两顶尖间。将一直径dp=1.68m(m为齿轮模数)的标准圆棒放入齿槽内,并用手捏紧。标准圆棒直径等于1.68m是为了使圆棒与齿槽接触时,其接触点在分度圆附近,并使圆棒高于齿顶圆,以便于测量。为工作方便,也常使用测量螺纹中径的三针作为标准圆棒。

测量时,以检验平板(或仪器底座)为基准面,用千分表在标准圆棒两端相距l的位置上,先后测量出A和B两点的读数。A、B两点的读数差δ,再乘以齿宽b与A、B两点距离l(l通常取50mm)的比值,即为该齿槽的齿向误差ΔF,即

齿向误差应在齿轮齿圈上的三个等分处进行测量,三处测量结果都不允许超差。

图9-6 检测斜齿圆柱齿轮齿向误差

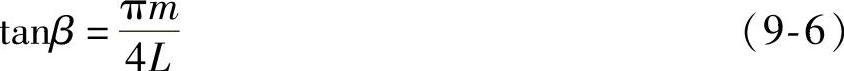

(2)检测斜齿圆柱齿轮虽然直齿圆柱齿轮的螺旋角为零,而斜齿圆柱齿轮的螺旋角大于零,但检测原理还是一致的。斜齿圆柱齿轮齿向误差的测量一般采用测量斜齿圆柱齿轮螺旋角或螺旋线导程的方法。在车间现场常采用钢球法先测量斜齿圆柱齿轮的螺旋角(图9-6)。测量前,选择两个直径dp=1.68m(m为被测齿轮模数)的钢球放入斜齿圆柱齿轮齿槽内,并使钢球中心连线平行于齿轮轴线O-O。测量时,用外径千分尺或公法线千分尺直接测量出尺寸x值。这样,如果斜齿圆柱齿轮螺旋角和导程有误差,轴向齿距也必然有误差,因此,一般来说可用轴向齿距误差代替齿向误差的测量。根据测得的x值和钢球直径dp,可近似地计算出轴向齿距Px:

式中 Px——轴向齿距(mm);

x——测得的尺寸(mm);

dp——钢球直径(mm);

n——两钢球间的齿轮齿数。

(3)检测直齿锥齿轮图9-7所示是使用专用锥棒检测锥齿轮(正常收缩齿)齿向误差的情况。测量时,将两根尺寸相同的专用锥棒放入两相对位置的齿槽内,若两锥棒的尖端相对在一起,则表示该齿轮的齿向是正确的。专用锥棒的末端应能使狭长小平面通过中心,此时,两锥棒分别放入两相对位置的齿槽内,当两尖端不重合时,在两锥棒末端狭长小平面之间就会出现间隙,其间隙可用塞尺测出,然后通过计算即可求出齿向误差Δe:

式中 Δe——锥齿轮齿向误差(mm);

ΔA——用塞尺在两锥棒小平面之间测出的间隙数值(mm);

B——锥齿轮齿宽(mm);

L——锥齿轮分度圆锥母线长(mm)。

自制专用锥棒时的推荐尺寸如下:

d=(1.65~1.7)m(9-4)

图9-7 检测直齿锥齿轮齿向误差

a)检测情况 b)专用锥棒

K=1.2B (9-5)

式中 m——锥齿轮大端模数(mm);

B——锥齿轮齿宽(mm);

L——锥齿轮分度圆锥母线长(mm)。

高精度检测齿向误差时,可利用齿向检查仪、偏摆仪和万能工具显微镜等专用仪器进行。

3.检测轮齿的接触精度

齿轮在传递转矩时,要求齿面接触良好,这样齿面受力均匀,不易磨损,可以延长齿轮的使用寿命。但由于加工中存在的误差,一对齿轮啮合时不可能达到全部齿面接触。为了保证齿轮能够传递一定的转矩,并有较长的寿命,就必须要求齿面有一定的接触面积和接触斑点,接触面积和接触斑点越多,其接触精度就越高。

接触斑点是指装配好的齿轮副,在轻微受力运转后,齿侧面分布的接触擦亮痕迹(测量时,在标准齿轮的齿面上涂一层薄薄的颜料)。接触斑点以接触痕迹(图9-8)所占的比例来表示。

图9-8 齿轮接触斑点

a)圆柱齿轮接触斑点 b)锥齿轮接触斑点

接触痕迹的大小,在齿面展开图上用百分数计算。沿齿长方向,接触斑点的百分比为接触痕迹的长度a(扣除断开部分c)与工作长度b之比的百分数,即

沿齿高方向,接触斑点的百分比为接触痕迹的平均高度h平均与工作高度h之比的百分数,即

图9-8a中,c为斑点的中断距离,当c小于齿轮模数时,可不计入。为了保证齿轮传动的接触精度,齿轮接触斑点测得计算的百分比应大于规定值(表9-2)。此外,还有接触位置的要求,一般齿轮副接触斑点应分布在齿面中部位置,而在齿顶和两端棱边处不允许有接触痕迹。

表9-2 齿面接触斑点

4.标准齿轮齿厚的检测

由于齿轮传动产生热量后齿会膨胀,为了防止齿间互相干涉,就要求将齿厚减薄一点,使齿轮牙齿间留有余地来补偿这些误差。另外,侧面间隙还能够保证齿轮啮合中润滑膜的存在。对于作用在分度传动的齿轮,为了避免出现大的空程,就要求齿侧间隙要小。所以齿加工中要控制好齿厚,否则,影响齿轮的合理装配和运转时的正确啮合。若齿厚过小,齿形就会变得瘦弱,这时,齿轮传动中的侧面间隙就会增大,造成传动中出现噪声和振动;若齿厚过大,齿侧间隙就会减小,甚至造成传动中被卡住或者根本就装配不上。为了控制齿厚,在切削过程中和切齿完毕后,都要认真进行测量,最常用的方法是测量公法线长度、测量分度圆弦齿厚、测量固定弦齿厚和利用圆棒法等。

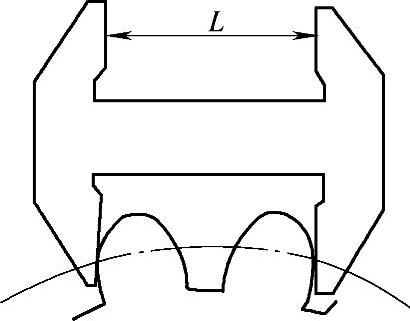

(1)测量标准齿轮的公法线长度和计算齿轮工件的齿厚多用公法线长度来测量,这是因为齿轮的齿顶圆是个不重要的部位,它的公差较大,而测量齿轮公法线长度时,不以齿顶圆作为测量基准,不受齿顶圆尺寸的影响,所以测量起来很方便,从而得到广泛应用。

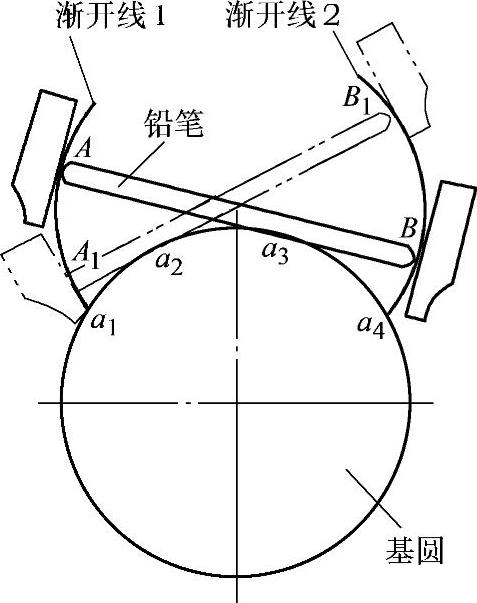

公法线长度是根据渐开线原理测量的,它在一定程度上能反映渐开线齿轮的特点。图4-1说明了渐开线形成原理,渐开线另一种发生形式如图9-9所示。取一把直尺,在它的A端和B端上各固定一个铅笔尖,让直尺在基圆上作无滑动的纯滚动,这样,直尺上的两个铅笔尖就可以画出两条对称的曲线——渐开线1和渐开线2。在渐开线1上,A点的法线(法线就是垂直线)是直尺的Aa3部分,渐开线2上B点的法线是直尺的Ba3部分,所以直尺AB就表示了渐开线1和2的公法线。

若再让直尺AB沿基圆的实线位置无滑动地滚动到虚线位置A1B1时,虽然直尺位置改变了,但两端点走的路线还是在原来的渐开线1和2上。可见,渐开线1和2的公法线长度各处都一样,都是直尺的长度AB。并且,渐开线法向长度等于基圆上圆弧的长度,即直尺长度AB一定等于基圆上渐开线1和2的起点a1、a4之间的弧长,即

如果用两个平行的平面相切于渐开线1和2,则所得出的距离就是公法线长度AB。公法线长度可以决定牙齿的厚度。

图9-9 公法线长度测量原理

图9-10 测量齿轮公法线长度

图9-10中,游标卡尺的卡脚跨测了三个牙齿,中间包含了两个基圆齿距Pb和一个基圆齿厚Sb。如果跨测了四个牙齿,中间就包含三个基圆齿距和一个基圆齿厚,它的两个测量面相当于图9-11中的两个平行的平面,A点和B点是两个卡脚与齿轮轮齿的切点(图9-10),连接A、B两点就相当于前面所说的直尺,它与基圆相切于E点,卡尺卡脚之间的距离AB就是要计算的公法线长度,公法线长度用L表示。

图9-11 卡脚跨测四个牙齿

测量齿轮的公法线长度L需要知道游标卡尺卡脚间所跨测的齿数n(图9-10中n=3),也就是对跨测齿数有一定的要求,这是为什么呢?因为在测量公法线时,若跨测齿数太多,卡尺和齿轮牙齿就会在上部接触,且不是相切;若跨测齿数太少,测量就会靠下,可能与齿面的非渐开线部分接触,往往使测量不准确。正确的测量应使卡尺卡脚与齿轮牙齿的中部相切,对于标准齿轮来说,就要求相切于分度圆附近。

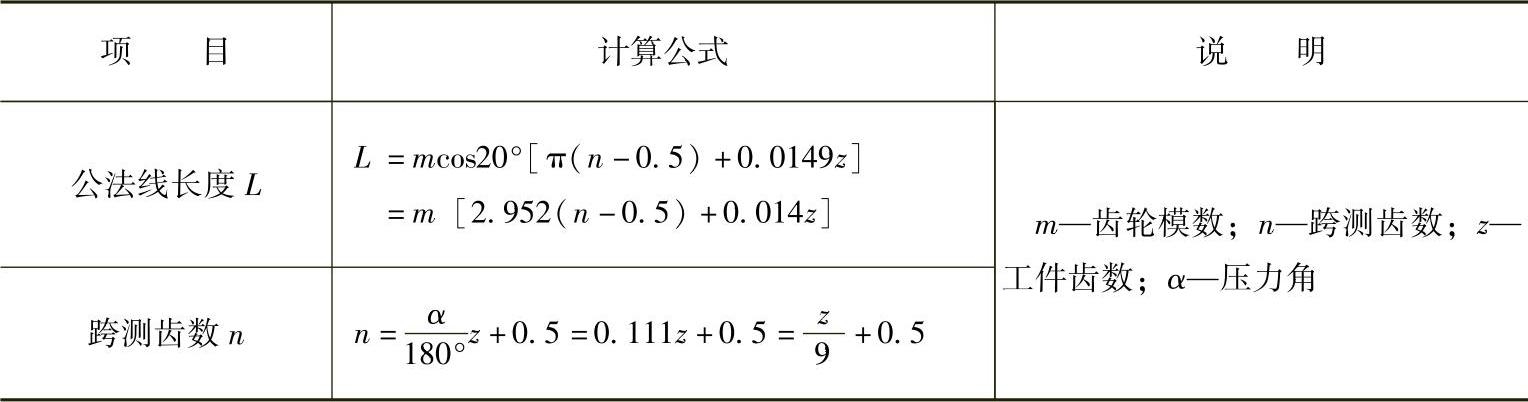

1)标准直齿圆柱齿轮公法线长度和跨测齿数的计算。公法线长度与齿轮的模数、齿数和压力角有关,跨测齿数与齿轮的齿数和压力角有关。直齿圆柱齿轮压力角α=20°时,公法线长度L和跨测齿数n的计算公式见表9-3。

表9-3 标准直齿圆柱齿轮公法线长度和跨测齿数计算公式 (压力角α=20°)

利用表9-3计算出的跨测齿数n,如果不是整数,可采用四舍五入的方法取成整数。

为了计算方便,已将标准直齿圆柱齿轮公法线长度L和跨测齿数n的数值列成专用表格,见表9-4。表中的数据适用于压力角α=20°、齿轮模数m=1mm的直齿圆柱齿轮。如果所加工的齿轮m≠1mm,则公法线长度L等于表中L1值乘以工件模数m,即

L=L1m (9-9)

【例】 有一标准直齿圆柱齿轮,压力角α=20°,模数m=5mm,齿数z=60,求公法线长度L和跨测齿数n各为多少?

【解】 利用表9-3中公式计算跨测齿数n:

n=0.111z+0.5=(0.111×60+0.5)齿≈7齿

利用表9-3中公式计算公法线长度L:

L=m[2.952(n-0.5)+0.014z]=5×[2.952×(7-0.5)+0.014×60]mm

=5×(19.19+0.84)mm=100.15mm

如果利用查表法,从表9-4中得出,n=7齿,L1=20.0292mm,利用式(9-9)计算L:

L=L1m=20.0292×5mm=100.15mm

表9-4 标准直齿圆柱齿轮公法线长度表 (模数m=1mm,压力角α=20°)(单位:mm)

(续)

2)斜齿圆柱齿轮公法线长度和跨测齿数计算。斜齿圆柱齿轮公法线长度的计算方法和直齿圆柱齿轮相似,由于斜齿圆柱齿轮的牙齿倾斜成一个螺旋角,所以公法线长度只能在垂直于牙齿的法向测量(图9-12)。斜齿圆柱齿轮公法线长度Ln和跨测齿数n的计算公式见表9-5。

图9-12 测量斜齿圆柱齿轮公法线长度

表9-5 标准斜齿圆柱齿轮公法线长度和跨测齿数计算公式

表9-5中跨测齿数的当量齿数zn用式(9-10)计算:

zn=zK (9-10)

式中 z——斜齿圆柱齿轮工件实际齿数;

K——系数,从表9-6中查出。

表9-6 计算斜齿圆柱齿轮当量齿数K值表

(续)

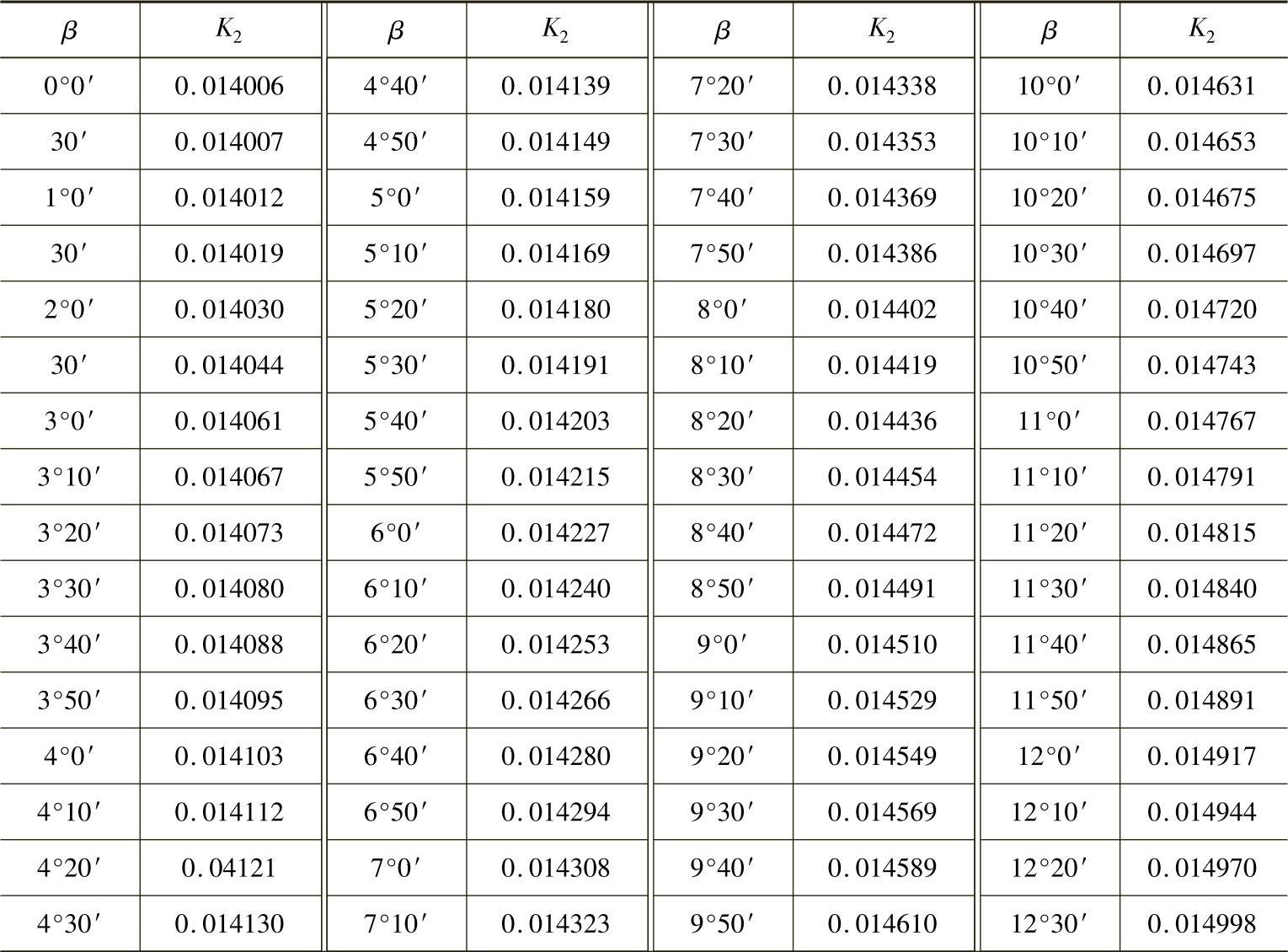

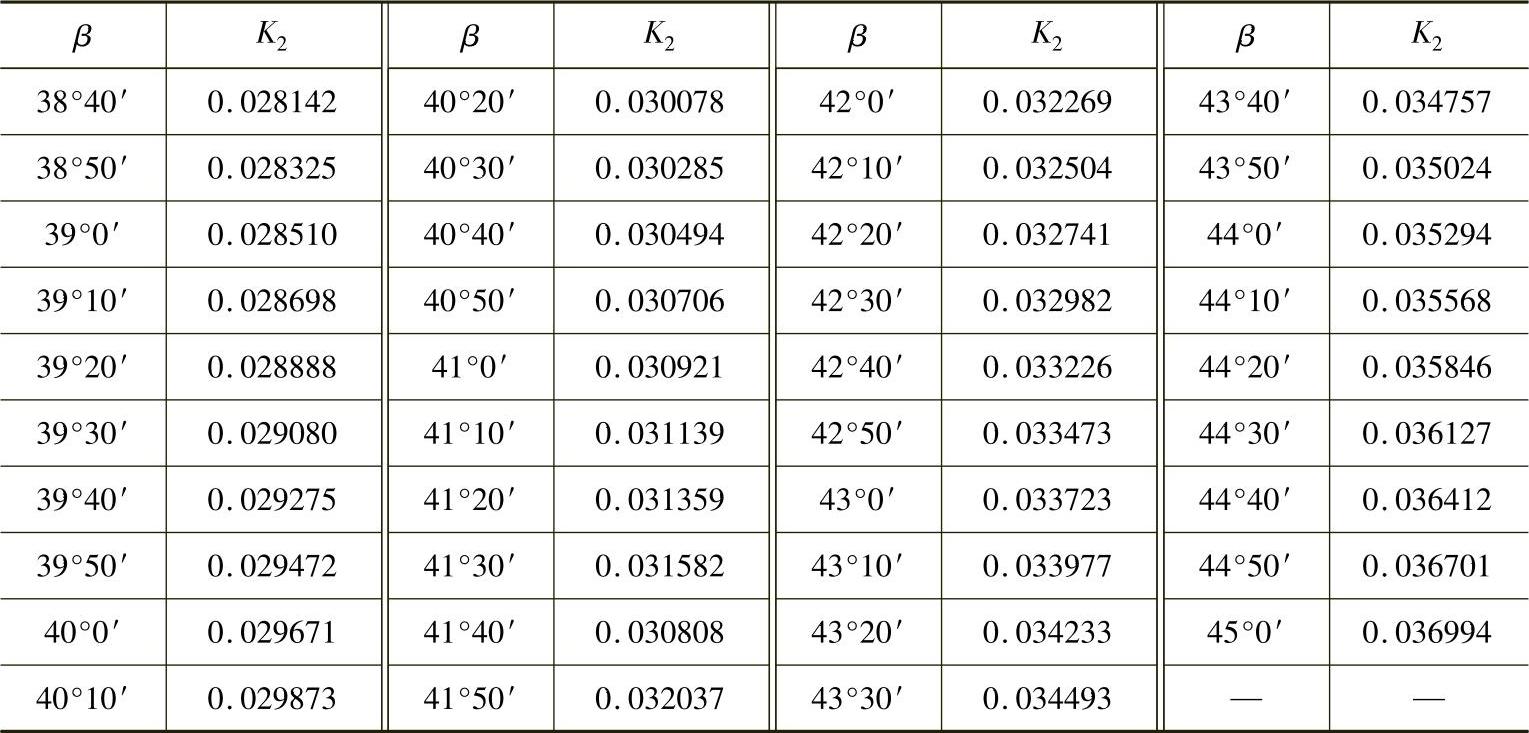

计算斜齿圆柱齿轮的公法线长度很繁琐,为了应用上的方便,将表9-5公式中的cosαnπ(n-0.5)简化为K1,将invαtcosαn简化为K2,这样,整个计算简化成式(9-11):

Ln=mn(K1+K2z) (9-11)

式中 mn——斜齿圆柱齿轮法向模数;

K1——计算系数,从表9-7中查取;

K2——计算系数,从表9-8中查取。

【例】 有一标准斜齿圆柱齿轮,法向模数mn=3mm,齿数z=30,分度圆上法向压力角αn=20°,分度圆上螺旋角β=16°30′,求该齿轮公法线长度Ln和跨测齿数n各为多少?

【解】 利用式(9-10)计算zn,从表9-6中查出系数K=1.136:

zn=30×1.136=34.08

选择zn=34齿。

从表9-4中查出跨测齿数n=4。

利用式(9-11)计算公法线长度Ln。从表9-7中查出K1=10.3325,从表9-8中查出K2=0.01579,则

Ln=mn(K1+K2z)

=3×(10.3325+0.01579×30)mm

=32.42mm

表9-7 标准斜齿圆柱齿轮公法线长度计算系数K1表 [αn=20°,K1=π(n-0.5)cosαn]

表9-8 标准斜齿圆柱齿轮公法线长度计算系数K2表 (αn=20°,K2=invαtcosαn)

(https://www.xing528.com)

(https://www.xing528.com)

(续)

(续)

测量公法线长度时为了准确可靠,至少应在每隔90°的圆周位置上测出四个值,取四次测量的算术平均值,其平均值与标准值之差就是公法线平均长度偏差,这个平均长度偏差不能超出图样上所要求的公差值。

测量齿轮公法线长度时,一般使用公法线千分尺(图9-13)或游标卡尺进行,大批量加工中,可使用界限卡规测量公法线长度(图9-14)。卡规的一端为通端,另一端为止端。测量时,通端能插入齿间,而止端不能通过,则公法线长度为合格。

图9-13 公法线千分尺测量公法线长度

图9-14 界限卡规测量公法线长度

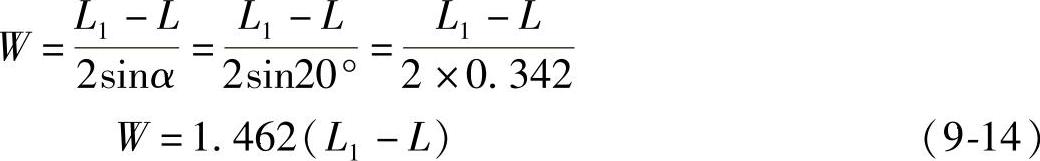

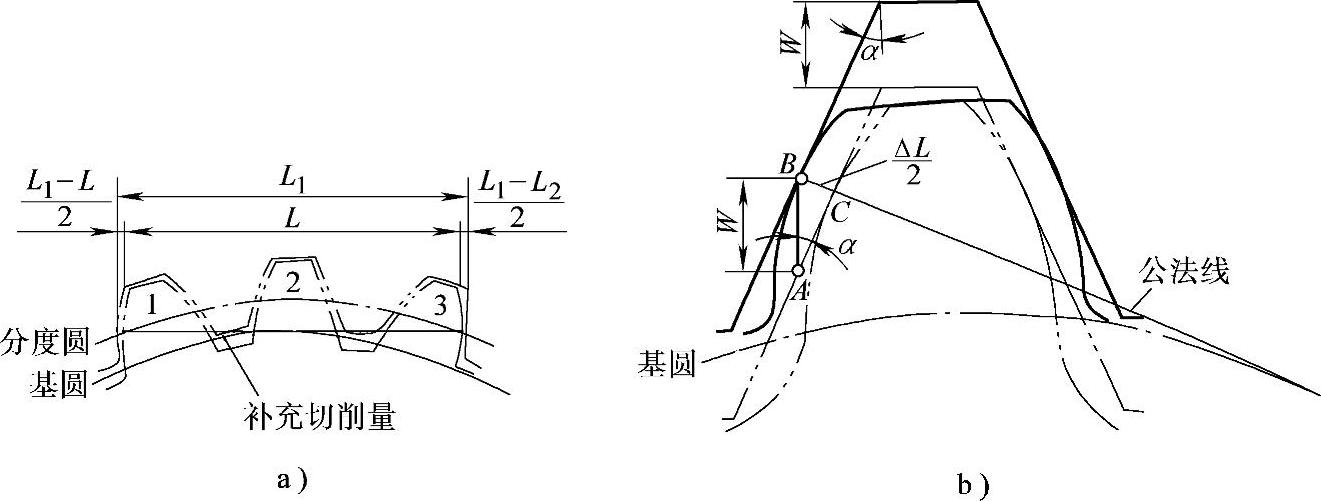

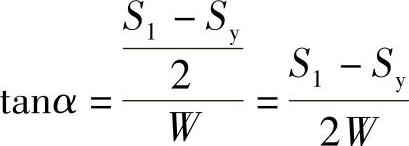

3)测量公法线长度补充切削量的计算和确定。若在铣床上切削齿轮,通常都是分两刀(或两刀以上)切成的,即第一刀粗铣出全齿高的绝大部分,并给精铣留出一定的加工余量,然后根据公法线长度测量结果,再按它的差值精铣第二刀。粗铣后测得的公法线长度为L1(图9-15),被加工齿轮所要求的标准公法线长度为L,这时,在精铣第二刀确定补充切削量W(增加背吃刀量)中用式(9-12)计算:

所加工齿轮压力角α=20°时:

式中 z——齿轮工件齿数;

α——齿轮工件压力角(°)。

图9-15 铣齿轮补充进给量的确定

式(9-12)和式(9-13)对于在铣床上铣削直齿圆柱齿轮和斜齿圆柱齿轮时都适用。斜齿轮公法线长度在法向测量。

如果在滚齿机上切削圆柱齿轮,则测量公法线长度时,补充切削量用下面方法计算。图9-16中,实线表示粗加工后的齿形位置,双点画线表示图样中所要求的正确齿形位置,L1是粗加工后测量的公法线长度,L是所要求的标准公法线长度。从图中可看出:

齿轮压力角α=20°时:

式中 W——滚齿精加工时的补充切削量(mm)。

【例】 在铣床上加工压力角α=20°的标准直齿圆柱齿轮,齿数z=30,要求公法线长度L=161.29mm,粗铣后量得公法线长度L1=162.85mm。求精铣时的补充切削量W为多少?

图9-16 滚齿机加工齿轮公法线长度的补充切削量

a)公法线长度位置 b)齿形放大图

【解】 利用式(9-13)计算:

即精铣时的补充切削量为1.78mm。

4)公法线长度变动和公法线平均长度偏差。齿轮加工中,由于诸多因素影响,在相隔几个齿间测出的公法线长度不可能完全相等,为此,规定了公法线长度变动公差范围。公法线长度变动公差Δy是指在齿轮一周范围内,测得的实际公法线长度最大值Lmax与最小值Lmin(图9-17)之差,即Δy=Lmax-Lmin,这个差值应按照图样要求控制在允许范围内。公法线长度变动公差见表9-9。

图9-17 公法线长度变动

公法线平均长度偏差ΔmL是指在齿轮一周内,公法线长度平均值与公称值之差。公法线平均长度偏差用公法线平均长度极限偏差(上极限偏差、下极限偏差、公差)来限制。公法线平均长度偏差ΔmL及其公差δL见表9-10。

表9-9 公法线长度变动公差(单位:μm)

表9-10 公法线平均长度偏差ΔmL及其公差δL(单位:μm)

注:Dc为标准保证侧隙。

公法线平均长度是指用公法线千分尺量具测得的齿轮一周上各处的公法线长度的平均值,因此可排除机床运动偏心的影响,其偏差会影响齿轮传动侧隙的大小。它与公法线长度变动的含义和作用完全不同。

(2)测量标准齿轮的固定弦齿厚采用公法线长度方法测量齿轮齿厚比较简便实用,但要受一定条件的限制,如测量斜齿圆柱齿轮时,当齿面宽度较窄,量具的一个卡脚就会跑到齿轮外面,造成无法测量。又如锥齿轮的牙齿分布在锥面上,测量公法线长度很不方便,并且,锥齿轮公法线长度的计算非常复杂,这时,可以采用测量齿轮固定弦齿厚的方法。

1)固定弦齿厚的计算和测量。这种测量齿厚的方法仅和齿轮模数m与压力角α有关(和齿轮齿数多少无关),测量时先定好固定弦齿高hy,并和齿轮牙齿上的齿顶圆处接触,然后从水平尺上测出固定弦齿厚sy,测量情况如图9-18所示。

图9-18 测量齿轮固定弦齿厚

a)固定弦齿厚在齿轮上的位置 b)固定弦齿厚计算图

直齿圆柱齿轮的压力角α=20°,斜齿圆柱齿轮的法向压力角αn=20°时,固定弦齿厚和固定弦齿高用表9-11中的简化公式计算。

表9-11 固定弦齿厚和固定弦齿高简化计算公式

表9-12 为标准齿轮固定弦齿厚sy和固定弦齿高hy,工作中可直接选用。

表9-12 固定弦齿厚sy和固定弦齿高hy (压力角α=20°)(单位:mm)

测量齿轮的固定弦齿厚时,齿厚游标卡尺的两卡脚应同时和齿轮齿面接触好。由于测量固定弦齿厚以齿轮齿顶圆为基准,但对齿顶圆公差规定得比较大,所以要注意齿顶圆误差对齿厚测量误差的影响。

测量锥齿轮的固定弦齿厚应在垂直于分度圆锥母线的背锥上,以齿顶圆为基准进行。对于需要做成倒角形式的锥齿轮最好齿加工后再倒角,如果先倒角后加工齿,当从背锥面上测量齿厚时就会产生一个增量,这在确定固定弦齿高时应减去倒角的高度a(图9-19a),以保证能在t点处测量,这样,测出的固定弦齿厚才能准确。

因此锥齿轮毛坯在加工中,必须控制倒角尺寸,一般规定其高度a≤0.05~0.1mm。

锥齿轮的背锥面对测量误差也有直接影响,当背锥角误差Δb为正值时(图9-19b),齿根会变厚;当背锥角误差Δb为负值时,齿根会变薄。这在测量中,齿厚会产生增量或减量。

图9-19 测量锥齿轮固定弦齿厚

a)锥齿轮倒角 b)背锥角对齿厚的影响

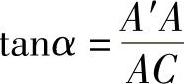

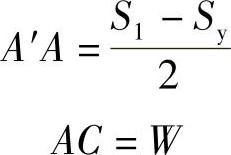

2)测量固定弦齿厚补充切削量的计算。固定弦齿厚的补充切削量与公法线长度的补充切削量的原理是一致的。图9-20所示是在滚齿机上切削齿轮时补充进给量的计算。图中,实线表示粗加工后测得的固定弦齿厚S1,双点画线表示图样中标准固定弦齿厚Sy,从图中看出:

由于

所以

图9-20 滚齿机加工齿轮固定弦齿厚的补充切削给量

齿轮压力角α=20°时,W=1.37(S1-Sy)

式中 W——精加工时需增加的背吃刀量(mm)。

式(9-15)计算出的W值,是按照滚齿机上展成法切齿时的W值,铣齿中可作参考,为了防止把齿铣瘦,应采取试铣法,及时测量齿厚。

3)齿厚游标卡尺误差计算。使用齿厚卡尺测量弦齿厚,要考虑量具本身误差对测量的影响,因为量具本身存在误差,必然会引起测量误差,所以对量具的测量精度必须经常进行检查。

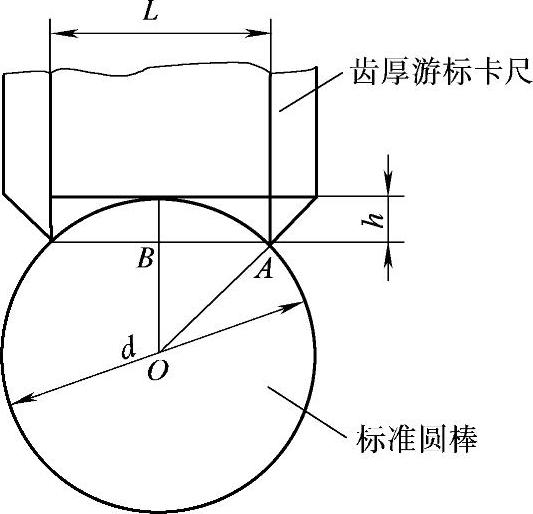

检查齿厚卡尺测量误差时,先确定h值(选取正数),用式(9-16)求出L值(图9-21),然后将齿厚卡尺的垂直尺调整到h值,并与标准圆棒接触,用水平尺测出尺寸L′,L′和L之差就是齿厚卡尺卡脚的磨损量T0,L用式(9-16)计算:

式中 L——检查齿厚卡尺测量误差的理论尺寸(mm);

d——标准圆棒直径(mm);

h——自选确定的数值(mm)。

齿厚卡尺卡脚的磨损量T0为:

T0=L-L′ (9-17)

测量时,把磨损量加到测量值中去,就是齿轮的实际齿厚尺寸。

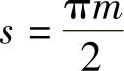

(3)测量标准齿轮的分度圆弦齿厚分度圆弦齿厚是指分度圆齿厚的弦长,它同样使用齿厚游标卡尺进行测量。从齿轮尺寸计算公式可知,正常齿的齿厚 ,s是分度圆上的弧齿厚,但用齿厚卡尺要测量的是分度圆弦齿厚AB(图9-22),分度圆弦齿厚用sx表示。图中,ha=m=ED。

,s是分度圆上的弧齿厚,但用齿厚卡尺要测量的是分度圆弦齿厚AB(图9-22),分度圆弦齿厚用sx表示。图中,ha=m=ED。

图9-21 齿厚卡尺磨损量计算

图9-22 分度圆弦齿厚计算

测量中,齿厚游标卡尺的卡脚高度hx=EC,hx>ha。hx和ha之差随齿轮齿数不同而变化,当齿数越少时,分度圆圆周越弯曲,则两者之差也越大;反之当齿数多时,分度圆圆周较平直,则两者之差就小些。

标准齿轮的分度圆弦齿厚sx和分度圆弧齿高hx用式(9-18)计算:分度圆弦齿厚

式中 m——齿轮模数;

z——齿轮齿数。

测量中,将齿厚游标卡尺的垂直尺定好分度圆弧齿高hx尺寸,然后从水平尺上量出齿轮的分度圆弧齿厚sx。

计算斜齿圆柱齿轮的分度圆弦齿厚时,将当量齿数zn和法向模数mn代入公式中去;计算圆锥齿轮的分度圆弦齿厚时,将当量齿数zn代入公式中去,并将大端模数m大(计算大端时)或小端模数(计算小端时)分别代入公式中去。如果当量齿数带小数,要把小数部分考虑进去。在锥齿轮中点处测量分度圆弦齿厚和弦齿高时,式(9-18)和式(9-19)中的模数m应改为中点模数mm。锥齿轮的中点模数mm和中点分度圆直径dm按式(9-20)和式(9-21)计算:

dm=mmz (9-21)

式中 m——锥齿轮大端端面模数(mm);

R——锥齿轮外锥距(mm);

Rm——锥齿轮中点锥距(mm);

b——锥齿轮齿宽(mm)。

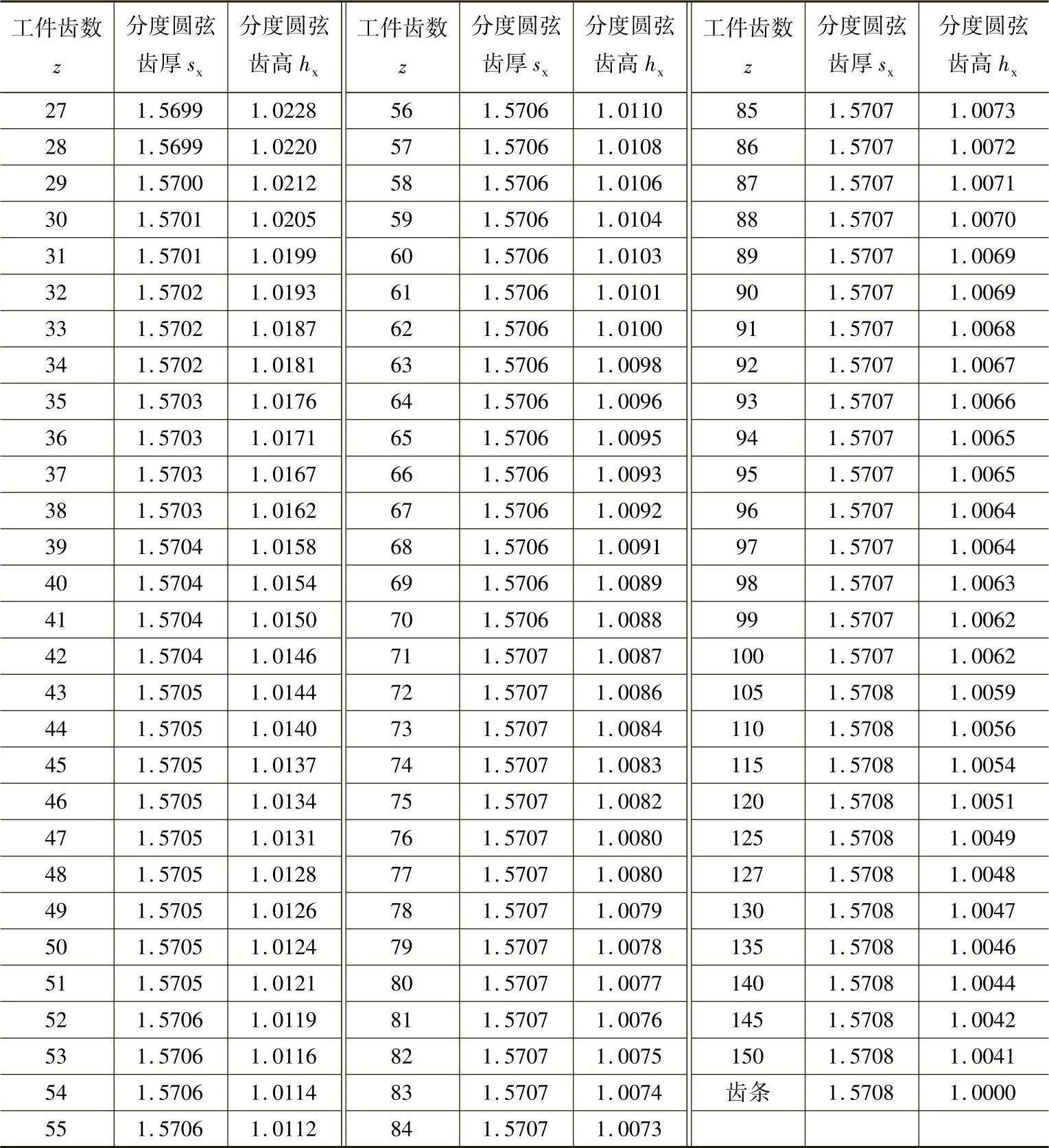

标准齿轮分度圆弦齿厚sx和分度圆弦齿高hx尺寸列在表9-13中,表中是模数m=1mm时的数值,当被测量齿轮的模数不等于1时,还需要将表中数值乘上被测齿轮的模数,就得到被测齿轮的sx和hx。

【例】 计算m=2,z=25齿轮的sx和hx。

【解】 从表9-13中查出:z为25齿,m=1时,sx=1.5697,hx=1.0247计算齿轮m=2时的sx和hx:

sx=(1.5697×2)mm=3.14mm

hx=(1.0247×2)mm=2.05mm

使用游标卡尺测量分度圆弦齿厚与测量固定弦齿厚时一样,要考虑齿顶圆误差对测量齿厚的影响,对齿厚游标卡尺应定期检查,防止量具磨损造成测量误差增大。

表9-13 齿轮分度圆弦齿厚sx和分度圆弦齿高hx (齿轮模数m=1)(单位:mm)

(续)

(4)圆棒法测量直齿圆柱齿轮齿厚这种测量方法如图9-23所示,它同样不依齿轮的齿顶圆作基准,不受齿顶圆精度的影响,它直接和渐开线牙齿侧面接触。由于渐开线齿沟是上大下小的,所以齿沟宽度稍有变化,量棒的位置就变动很大,它的测量灵敏度很高。

图9-23 圆棒法测量齿厚

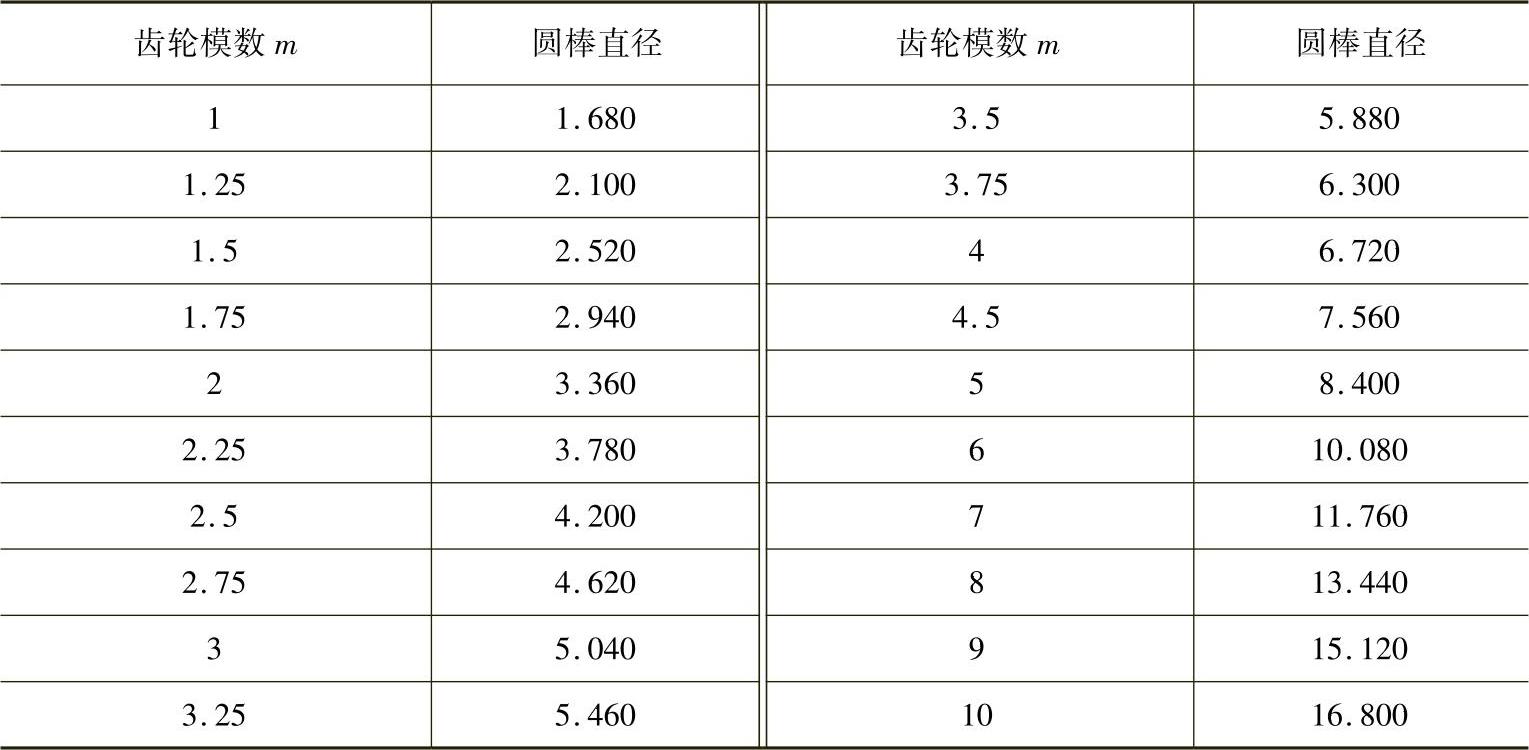

测量中使用两根大小适当而直径相等的标准圆棒,圆棒直径dp一般采用dp=1.68m(m—齿轮模数)。测量时,接触点在齿轮分度圆附近,并且圆棒最外点应高于齿轮的齿顶圆。根据齿轮模数选用圆棒直径见表9-14。

表9-14 根据齿轮模数选用圆棒直径(单位:mm)

圆棒法测量齿厚,当齿轮是奇数齿(图9-24a)时,跨距Ms1值用式(9-22)计算:

图9-24 圆棒测量奇数齿和偶数齿

a)测奇数齿M值 b)测偶数齿M值

齿轮齿数为偶数(图9-24b)时,跨距Ms2值用式(9-23)计算:

Ms2=2F+dp (9-23)式(9-23)中的F值用式(9-24)计算:

式中 F——圆棒中心到齿轮中心的距离(mm);

rb——基圆半径(mm);

αK——圆棒中心所在圆的压力角(°);

z——齿轮齿数;

dp——圆棒直径(mm);

m——齿轮模数。

测量时,将两个直径相等的圆棒分别对应地放入齿轮齿槽中,对于奇数齿的齿轮要放在跨距为最远的两个齿槽中,然后用千分尺量具测出实际数值,并与利用式(9-22)、式(9-23)计算出的数值进行比较,以制定所加工齿轮的齿厚是否正确。

测量弦齿厚(包括固定弦齿厚和分度圆弦齿厚)时的齿厚偏差(图9-25),是指用齿厚游标卡尺测出的实际值与公称值之差,对于斜齿轮是指法向齿厚。齿厚偏差用齿厚极限偏差(上偏差ES、下偏差EI、公差TS)来限制。

齿轮单项检测,除了以上介绍的几项外,还有渐开线齿形检测、齿轮齿距偏差检测等,但这两项涉及计算内容不多,故不再叙述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。