前面说到,第二类工艺尺寸,指的是从还需继续加工的表面注出的工艺尺寸,等到这个表面加工以后,工艺尺寸就不存在了。下面还是用生产实际中的例子来说明其计算方法。

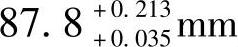

【例1】 前面图8-5中提到的那个齿轮孔中加工键槽的问题,现在可以把它彻底解决。齿轮孔按尺寸φ84.80+0.07mm精镗后,再加工键槽、淬火,最后磨孔至φ84.80+0.0035mm。保证键槽深度尺寸为87.90+0.23mm,问应该按什么尺寸加工键槽?

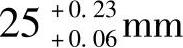

【解】 如图8-5b所示,要计算的工艺尺寸是A+δ,找出有关尺寸链。这时,尺寸链可以从孔中心处画起(假定磨孔时装夹工件进行精密找正,使旋转中心线与原镗孔中心线一致,偏心度忽略不计,也不考虑热处理后所产生的变形),于是得到如图8-20所示的尺寸链,尺寸87.90+0.23mm是间接得到的,所以是封闭环。

图8-20 齿轮孔加工键槽尺寸链

写出尺寸链方程式:

A-42.4+42.5-87.9=0,或87.9=42.5+A-42.4,A+δA和42.50+0.0175是增环,42.40+0.085mm是减环。

用公式(8-1)计算基本尺寸:.

A=(87.9+42.4-42.5)mm=87.8mm

用式(8-2)、式(8-3)求极限尺寸:

(87.9+0.23)mm=(42.5+0.0175)mm+Amax-42.4mm

Amax=(88.13+42.4-42.5175)mm=88.0125mm≈88.013mm

87.9mm=42.5mm+Amin-42.435mm

Amin=(87.9+42.435-42.5)mm=87.835mm

所以工艺尺寸A+δA的数值是 。

。

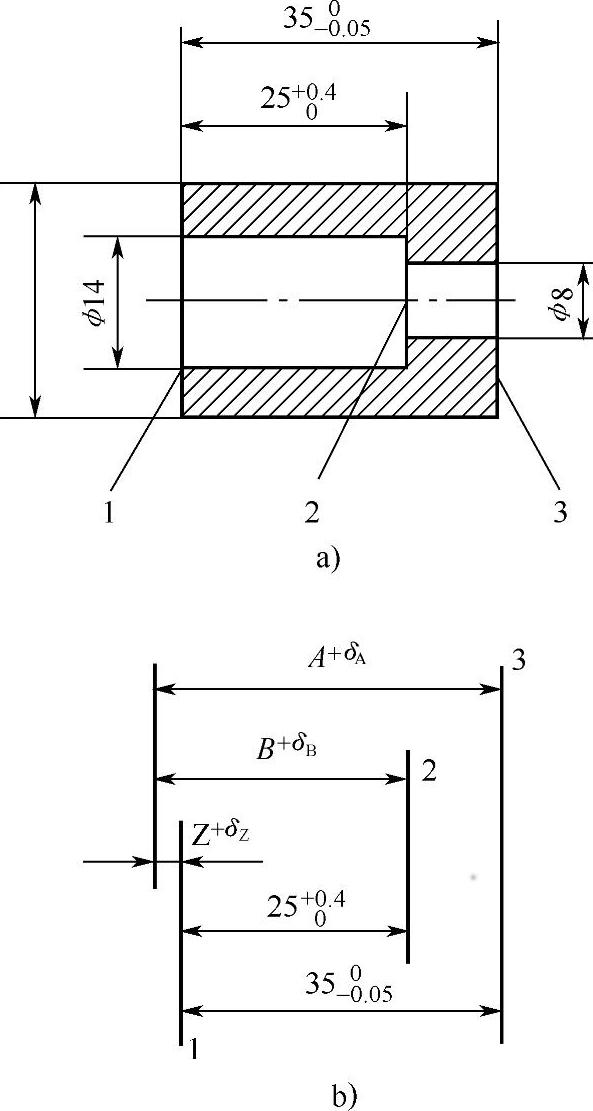

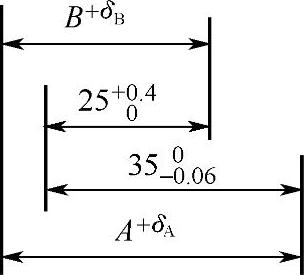

【例2】 图8-21a所示的套筒,属于小批生产,它的各个端面的半精加工及精加工工序如下:

1)半精车端面3。

2)以端面3做定位基面:加工端面1,留磨削余量Z+δZ,保证尺寸A+δA;以端面1做度量基面;加工表面2,保证尺寸B+δB。

3)以端面3做定位基面,磨削端面1,保证尺寸350-0.06mm,间接保证尺寸250+0.4mm。

试求工艺尺寸A+δA和B+δB。

【解】 设计尺寸同工艺尺寸之间的关系如图8-21b所示。根据这个图,可以找出包含A+δA及B+δB的尺寸链,如图8-22和图8-23所示。取磨削余量为Z=0.25mm。

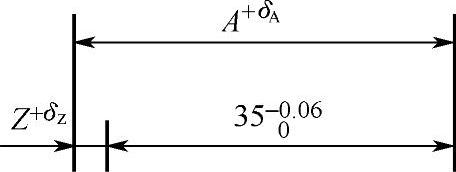

在图8-22所示的尺寸链中,环A+δA及350-0.06mm都是直接保证的,所以磨削余量Z+δZ是封闭环。

用式(8-1)求基本尺寸:

图8-21 第二类工艺尺寸计算套筒示例及其尺寸链

a)套筒工件 b)尺寸链

A=(35+0.25)mm=35.25mm。在这里,δA和δZ都是未知数,可以先规定其中的一个数值,然后根据公式算出另一个的数值。加工余量的公差,不好预先规定,所以总是根据现场经验,或参考各种加工方法的经济精度来规定工艺尺寸的精度。

标注工艺尺寸的上下偏差时,一般规定按工件的“向体”原则,但也可以根据实际需要注成任意的形式。

图8-22 套筒工件尺寸链计算图(一)

图8-23 套筒工件尺寸链计算图(二)

根据这个原则,取δA=0.17mm(按6级精度),所以工艺尺寸A+δA的数值是35.250-00.17mm。

最后,要验算一下加工余量的极限值,看是否有加工余量不够或太大的现象,尤其是无加工余量可切的情况是不允许的。

加工余量是这类尺寸链的封闭环,因为在加工时,通常不会直接测量加工余量的大小。另外两个尺寸是组成环。验算时要求加工余量的极限尺寸,所以要用式(8-2)和式(8-3)。

Zmax=(35.25-34.94)mm=0.31mm

Zmin=(35.08-35)mm=0.08mm

验算结果说明,工艺尺寸35.250-0.17mm是可行的,并且确定Z+δZ的数值为0.25+-00..0167mm。

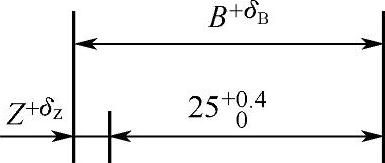

在图8-23所示的尺寸链中,由于加工余量的极限值己由上述尺寸链确定,所以在这里ZδZ是组成环。尺寸25+00.4mm是间接得到的,所以是封闭环。

用式(8-2)、式(8-3)计算极限尺寸:

250+0.4mm=Bmax-Zmin,故Bmax=(25.4+0.08)mm=25.48mm(https://www.xing528.com)

25mm=Bmin-Zmax,故Bmin=(25+0.31)mm=25.31mm

用式(8-1)计算B+δB的基本尺寸:

B=(25+0.25)mm=25.25mm

所以工艺尺寸B+δB的数值是 。

。

工艺尺寸B+δB可用另一种方法计算:

因为Z+δZ是由A+δA及350-0.06mm两尺寸所确定,所以图8-23所示尺寸链中的Z+δZ可用这两个尺寸代替,于是构成一个新的尺寸链,如图8-24所示,可以根据这个尺寸链来求B+δB。

在这个尺寸链中,尺寸25+0.40mm是封闭环。

尺寸链方程式为:B-25mm+35mm-35.25mm=0,所以B=25.25mm

B+δB、350-0.06mm是增环,A+δA即35.250-0.17mm是减环。

25.4mm=Bmax+35mm-35.08mm,所以Bmax=25.48mm

25mm=Bmin+34.94mm-35.25mm,所以Bmin=25.31mm

计算结果与上面完全相同。

图8-24 套筒工件尺寸计算图(三)

在工艺尺寸链中,经过这样的代替,可能使新的尺寸链变得很复杂。保留图8-23所示尺寸链的形式,可使计算工作简化。但必须特别注意,这时的加工余量是组成环。

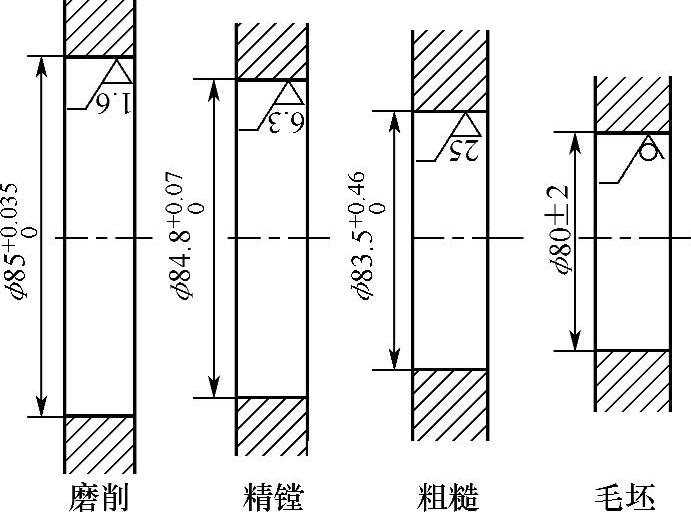

【例3】 前面图8-5所示的圆柱齿轮,它的直径是φ85+0.0350mm,表面粗糙度为Ra1.6,需淬硬,材料是钢,毛坯是模锻件。孔加工的工艺路线是粗镗、精镗、热处理、磨削。各工序的加工余量如下:

磨削余量:Z1=0.2mm,精镗余量:Z2=1.3mm,粗镗余量:Z3=3.5mm。问各工序应该按什么尺寸来加工?

【解】 磨削后要达到工件图样中的尺寸,所以磨削工序就按图样上规定的尺寸加工,即:D=85+0.0350mm。

精镗以后,孔直径的基本尺寸是:D1=85-Z1=(85-0.2)mm=84.8mm

粗镗以后,孔直径的基本尺寸是:D2=D1-Z2=(84.8-1.3)mm=83.5mm

毛坯孔直径的基本尺寸是:D3=D2-Z3=(83.5-3.5)mm=80mm

规定各工艺尺寸的公差时,主要根据本工序能经济地达到的精度,并且使得各工序有适当的加工余量。

粗镗按7级精度,查公差表得δ2=0.46mm。精镗按4级精度,查公差表得δ1=0.07mm。毛坯孔直径的公差取δ3=±2mm。各工序的工艺尺寸可按“向体”原则标注偏差。如图8-25所示。

然后,用式(8-2)、式(8-3)验算各工序加工余量的极限值。

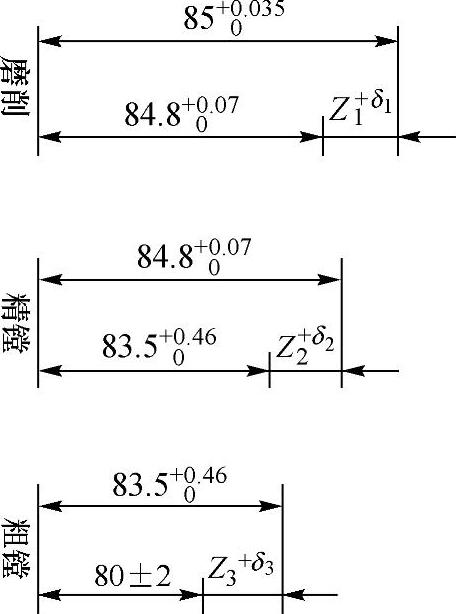

这时,需要找出各工序包含加工余量的尺寸链。从图8-25可以看出,加工余量在图样上分几处来画,如果照这样画成尺寸链筒图,就很不好看,也很不方便。为了方便起见,可把加工余量集中到一边来,于是就画出如图8-26所示的尺寸链。加工余量是尺寸链的封闭环。

图8-25 各工序工艺尺寸标注

图8-26 加工余量尺寸链

下面进行验算。

磨削工序:Z1max=(85.035-84.8)mm=0.235mm

Z1min=(85-84.87)mm=0.13mm

精镗工序:Z2max=(84.87-83.5)mm=1.37mm

Z2min=(84.8-83.96)mm=0.84mm

粗镗工序:Z3max=(83.96-78)mm=5.96mm

Z3min=(83.5-83)mm=1.5mm

验算结果说明,各工序的加工余量是适当的。

第二类工艺尺寸的计算特点归纳为:首先要根据工件的加工工艺过程建立设计尺寸、工艺尺寸以及毛坯尺寸之间的尺寸联系,然后从设计尺寸开始,由后向前,逐步找出包含各个工艺尺寸的尺寸链。在确定加工余量的三环尺寸链中,加工余量是封闭环,若在其他尺寸链中也包含这个加工余量,那么这个加工余量就是组成环,它可用上述三环尺寸链中另外两个尺寸来代替,从而去掉加工余量这个组成环。

计算这类工艺尺寸时,加工余量的公称值总是预先规定的,当工艺尺寸的上、下偏差规定以后,要验算加工余量的极限值。最大余量不能太大,以免一次走刀不能切除ꎻ最小余量不能过小,以免影响加工质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。