生产实践中常常出现这样的事情,就是无法按照图样中的尺寸注法来安排工艺过程,而非得把图样上尺寸链的封闭环作为工艺过程中尺寸链的组成不可,前面曾介绍过的第一类工艺尺寸就是这样的问题。

第一类工艺尺寸是由于工艺要求,改变了图样中的尺寸注法而形成的,下面用加工实际中的几个例子来说明它的计算方法。

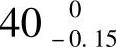

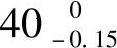

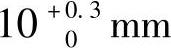

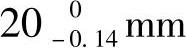

【例1】 如图8-4a所示工件,它的加工情形在前面已经讲过了,试求它的工艺尺寸A及其上、下偏差。

【解】 因为是大批生产,采用调整法加工,铣刀必须预先调整到一定的位置。对于尺寸 来说,它的设计基准是表面1,但定位基面却是表面2,只能按工艺尺寸A来调整夹具上定位元件相对于铣刀的位置。也就是说,在这个工序中,应是直接保证尺寸A。至于尺寸

来说,它的设计基准是表面1,但定位基面却是表面2,只能按工艺尺寸A来调整夹具上定位元件相对于铣刀的位置。也就是说,在这个工序中,应是直接保证尺寸A。至于尺寸 则由工艺尺寸A来保证。

则由工艺尺寸A来保证。

从图8-4可以看到,尺寸 是上工序已经加工好了的,只要尺寸A一加工出来,尺寸

是上工序已经加工好了的,只要尺寸A一加工出来,尺寸 就自然地出现了,至于它的数值大小,就决定于

就自然地出现了,至于它的数值大小,就决定于 和A这两个尺寸的大小了。尺寸

和A这两个尺寸的大小了。尺寸 是已经定了的,那么起决定作用的就是工艺尺寸A了,所以只要合理地算出A及其上、下偏差的数值,就可间接控制尺寸

是已经定了的,那么起决定作用的就是工艺尺寸A了,所以只要合理地算出A及其上、下偏差的数值,就可间接控制尺寸 了。

了。

图8-4中 、A、

、A、 这三个尺寸正好构成一个尺寸链,如图8-15所示。前面说到,尺寸链中有两种环,一种是组成环,另一种是封闭环,工序中直接保证的尺寸是组成环,加工后间接得到的尺寸是封闭环,在这个尺寸链里,尺寸

这三个尺寸正好构成一个尺寸链,如图8-15所示。前面说到,尺寸链中有两种环,一种是组成环,另一种是封闭环,工序中直接保证的尺寸是组成环,加工后间接得到的尺寸是封闭环,在这个尺寸链里,尺寸 和尺寸A都是组成环,尺寸

和尺寸A都是组成环,尺寸 是封闭环,这样,就可以应用尺寸链的计算公式来计算工艺尺寸了。

是封闭环,这样,就可以应用尺寸链的计算公式来计算工艺尺寸了。

图8-15 三个尺寸构成一个尺寸链

用式(8-1)计算基本尺寸:

A=40mm-10mm=30mm

用式(8-6)、式(8-7)计算上、下偏差:

0.3=0-EI,所以EI=-0.3mm

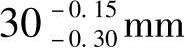

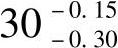

0=-0.15-ES,所以ES=-0.15mm于是求出了工艺尺寸A的数值是 。在加工过程中,就直接保证尺寸

。在加工过程中,就直接保证尺寸 ,在工序卡上也标注这个尺寸,而不标注

,在工序卡上也标注这个尺寸,而不标注 。

。

这种做法,看起来似乎是不恰当的,它把图样中尺寸链的封闭环当作组成环直接保证。其实不然,因为大批量生产中,如果采用试切法加工,直接保证尺寸 ,效率太低,很不经济。采用调整法加工,保证尺寸

,效率太低,很不经济。采用调整法加工,保证尺寸 并不困难,既能保证加工质量,又大大提高了生产效率,所以是经济合理的。

并不困难,既能保证加工质量,又大大提高了生产效率,所以是经济合理的。

说明:采用的A+δA、B+δB等,都是代表一个标注有偏差的尺寸,A、B等代表基本尺寸,但δA、δB等却不单是代表正偏差,而是代表各种形式的上、下偏差。

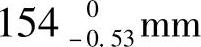

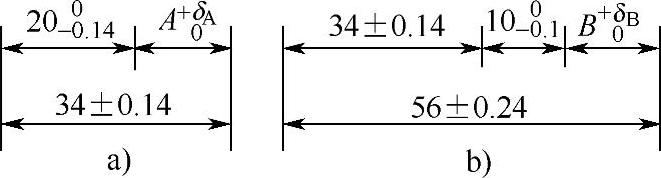

【例2】 图8-16所示的工件,属于小批生产。在普通车床上用试切法加工,分两道工序进行。

工序1:工件车两端面1和7,打顶尖孔。保证总长尺寸 。

。

工序2:工件装夹在二顶尖间,车各部外圆端面,达到图样中规定的尺寸。

图样中标注的两个尺寸(34±0.14)mm和(56±0.24)mm在加工时不便于度量,不好直接保证,所以不能按照图中的尺寸链安排工艺过程,需要直接保证端面2、3之间的距离尺寸A+δA和端面4、5之间的距离尺寸B+δB。但这两个尺寸都是图样中所没有的,它们是属于第一类工艺尺寸。试求出这两个工艺尺寸。

图8-16 第一类工艺尺寸计算轴件示例

【解】 由尺寸(34±0.14)mm、 及A+δA所构成的尺寸链(图8-17a)。在这个尺寸链中,A+δA与

及A+δA所构成的尺寸链(图8-17a)。在这个尺寸链中,A+δA与 是直接保证的,所以是组成环,(34±0.14)mm是加工后自然形成的,是封闭环。

是直接保证的,所以是组成环,(34±0.14)mm是加工后自然形成的,是封闭环。

用式(8-1)计算基本尺寸

A=(34-20)mm=14mm

用式(8-6)、式(8-7)计算上、下偏差:

0.14=ES+0,所以ES=0.14mm

-0.14=EI+0.14,所以EI=0。

所以工艺尺寸A+δA的数值是(14±0.14)mm

由尺寸(56±0.24)mm、(34±0.14)mm、100-0.10mm及B+δB所构成的尺寸链如图8-17b所示。在这个尺寸链中,100-0.10mm与B+δB是直接保证的,所以是组成环。(34±0.14)mm是上面的尺寸链的封闭环,但在这个尺寸链中,由于它的数值是已经肯定了的,所以是组成环。(56±0.24)mm是加工后自然形成的,是封闭环。

用式(8-1)计算基本尺寸:B=(56-34-10)mm=12mm

用式(8-6)、式(8-7)计算上、下偏差:

0.24=ES+0+0.14ES=0.10mm

-0.24=EI-0.10-0.14EI=0

所以工艺尺寸B+δB的数值是12+00.10mm。

图8-17 轴件示例尺寸链 a)尺寸链Ⅰ b)尺寸链Ⅱ

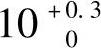

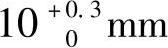

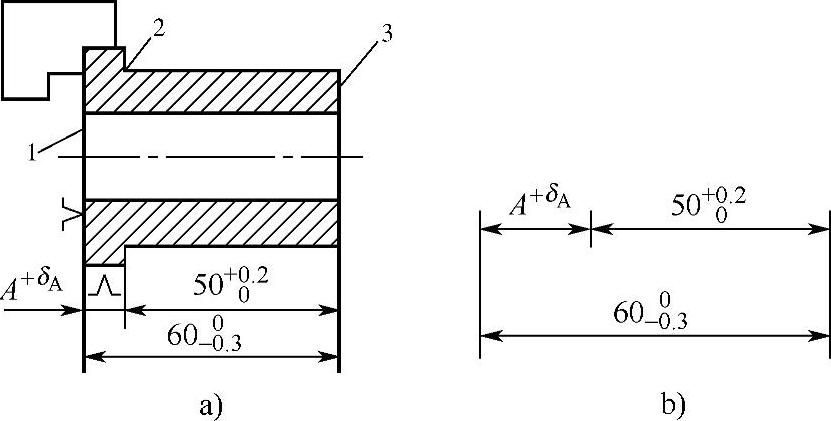

【例3】 图8-18a所示的套筒,属于大批生产。端面1和3已经加工好了,现在加工端面2,用端面1和凸肩的外圆做定位基面,装夹在车床的三爪自定心卡盘中。采用调整法加工,用刀具的位置尺寸A+δA调整,图样中没有这个尺寸,所以是个工艺尺寸,试求这个尺寸。

(https://www.xing528.com)

(https://www.xing528.com)

图8-18 第一类工艺尺寸计算套筒示例及其尺寸链

a)套筒工件 b)尺寸链

【解】 首先找出与工艺尺寸有关的尺寸链,如图8-18b所示。在这个尺寸链中,尺寸600-0.3是上工序(工步)得到的,A+δA是本工序直接保证的,所以都是组成环。尺寸50+00.2是本工序完成后间接得到的,是封闭环。

用式(8-1)计算基本尺寸:

A=(60-50)mm=10mm

用式(8-8)计算公差:

δA=(0.2-0.3)mm=-0.1mm

根据计算结果,这是不可能的,因为一个组成环的公差已经超过了封闭环的公差,怎么办呢?封闭环的公差不能增大,增大了就降低了封闭环的精度,不符合设计要求。唯一的办法,只有缩小尺寸60000.3的公差,提高它的精度。当然,这对加工是不利的,但这是不得已的事情。

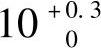

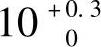

现在把尺寸60000.3mm改成60000.15mm。再计算公差:

δA=(0.2-0.15)mm=0.05mm

用式(8-6)、式(8-7)计算上、下偏差:

-0.2=0-EIEI=-0.2mm

0=0.15-ESES=-0.15mm

所以工艺尺寸A+δA的数值是 。

。

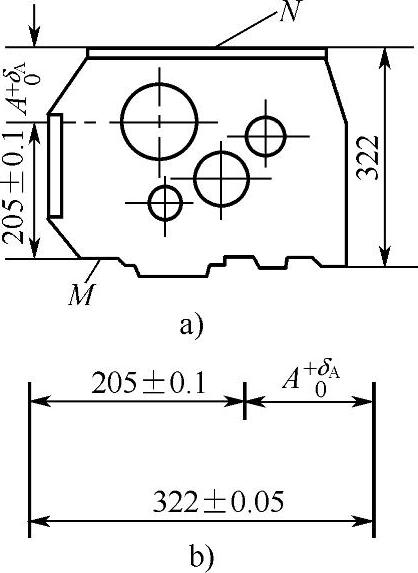

【例4】 图8-19a所示的车床床头箱,尺寸(205±0.1)mm及322mm是设计尺寸。

图8-19 第一类工艺尺寸计算床头箱示例及尺寸链

a)床头箱工件 b)尺寸链

当生产批量不大时,是用底面M做精基面来加工主轴支承孔的,这时,定位基准与设计基准、装配基准都一致,直接保证设计尺寸205±0.1mm,可以达到较高的加工精度,从而减少总装配时的刮研余量。但因箱体中有间壁,加工时必须配有导向装置以增加刀杆的刚度和保证同中心线各孔的同轴度要求,这样就增加了操作时的困难,降低生产效率。

在大批生产中,上面所说的方案就不适宜了,应采用高效率的工艺方案。这时,将有关几个表面的机械加工工艺过程介绍如下:

1)以主轴支承孔为粗基面,铣顶面N;

2)以顶面N为精基面,钻、铰顶面N上两个定位用的工艺孔;

3)以顶面N和两个工艺孔为精基面,铣底面M;

4)以底面M为精基面,磨顶面N;

5)以顶面N和两个工艺孔为精基面,镗主轴支承孔;

6)以顶面N和两个工艺孔为精基面,磨底面M。

这样,在加工主轴支承孔时,床头箱顶面朝下,在夹具的支承元件上定位,带有导向套的中间支座直接固定在夹具体上,可减环夹具结构,增加夹具刚度。但是本工序只能直接保证尺寸A+δA,这个尺寸是零件图上没有的,是个工艺尺寸。后面的工序是磨削底面M,直接保证尺寸322mm。试求工艺尺寸A+δA。

【解】 找出有关的尺寸链,如图8-19b所示。在这个尺寸链中,尺寸(205±0.1)mm是加工后自然形成的,是封闭环,尺寸322mm和A+δA是组成环。

尺寸322mm在图样中是未注公差尺寸,如果采用未注公差尺寸的公差,因为它的数值大,势必发生像例3中出现的那种封闭环的公差不够分配的情况,使计算无法进行,所以要给尺寸322重新规定一个合适的公差。根据磨底面时能够经济地达到的精度,并照顾到镗主轴支承孔工件的具体条件,把这个尺寸规定为(322±0.05)mm。

用公式(8-1)计算基本尺寸:

A=(322-205)mm=117mm

两已知尺寸的公差带都是对称于基本尺寸的,所以基本尺寸就是平均尺寸。

用式(8-8)计算公差:

δA=(0.2-0.1)mm=0.1mm

所以工艺尺寸A+δA的数值是(117±0.05)mm

上面四个例题介绍了关于计算工艺尺寸的一些要点,实际加工中,首先要弄清楚工件产量的大小,是用试切法还是用调整法,以及为什么需要工艺尺寸,然后找出包含工艺尺寸的尺寸链,分清封闭环和组成环,再根据具体情况选用最方便的一种方法把工艺尺寸计算出来。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。