在图样中标注着许多尺寸,有的标注出了公差,有的是未注公差尺寸。机械工人就是按照这些尺寸和其他计算要求把工件加工出来的。由于这些尺寸是设计人员根据产品的结构和使用要求制定出来的,所以叫做设计尺寸。有时无法直接把图样中的尺寸加工出来,或者要经过几个工序或工步,最后才能得到图样中尺寸。这样,就有必要根据具体加工条件规定一些尺寸,按照这些尺寸加工,才能最后达到尺寸要求。这些尺寸是加工工件时所需要的,就给它取个名字,叫做工艺尺寸。

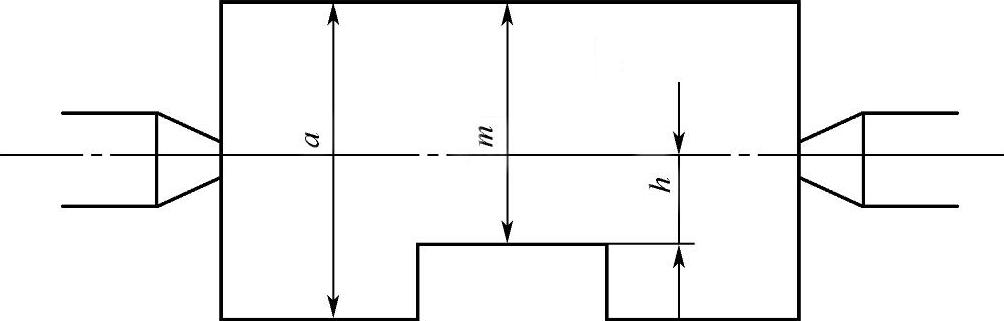

图8-1所示是个带凹槽工件,h为凹槽的设计尺寸,但直接按照h是无法进行加工的,而需要用尺寸a减h得出尺寸m,m称为加工凹槽深度时所需要换算出的工艺尺寸。

图8-1 工艺尺寸概念

在检验工件尺寸时,也会遇到类似的情况,就是不能直接按工件图样中的设计尺寸进行检验,而要另外计算出一个尺寸,这种尺寸也叫工艺尺寸。换句话说,凡是在图样上没有注出,而在加工过程中要用到的尺寸,或者在检验时需要测量的尺寸,都叫做工艺尺寸。

为了把工艺尺寸进一步说清楚,下面先解释几个名词。

1.基准和基面

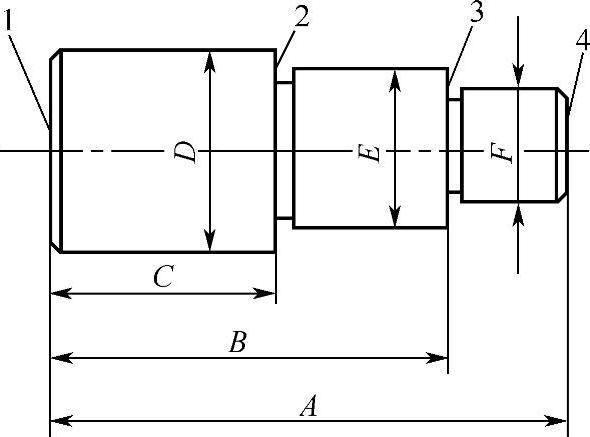

(1)设计基准在工件图样上确定某一个面、线或点的位置所依据的基准,即标注图样中设计尺寸的起点,叫做设计基准。例如图8-2所示的阶梯轴,端面2、3、4的位置是根据端面1决定的。所以端面1是端面2、3、4的设计基准,或者说端面1是尺寸A、B、C的设计基准。各段外圆的设计基准是轴的中心线。

图8-2 阶梯轴工件

(2)定位基准就是工件加工时定位所用的基准。

(3)度量基准就是工件在加工时或加工完毕后测量某一尺寸所用的基准。例如图8-2,先加工好端面1,然后加工端面2、3、4时,测量尺寸C、B、A,都是用端面1做度量基准。

作为基准,可以是一个面,一条线或一个点,但是作为定位基准或度量基准的线或点,总是由具体的表面来体现的,这个表面叫做基面。例如上面说的阶梯轴工件,车削加工时,装夹在车床的三爪自定心卡盘中,此时,定位基准是三爪自定心卡盘所夹持的外圆的中心线,但此中心线并不具体存在,而是通过这个外圆表面来体现的,所以这个外圆表面就是定位基面。经过加工的定位基面叫做精基面,没有加工的定位基面叫做粗基面。

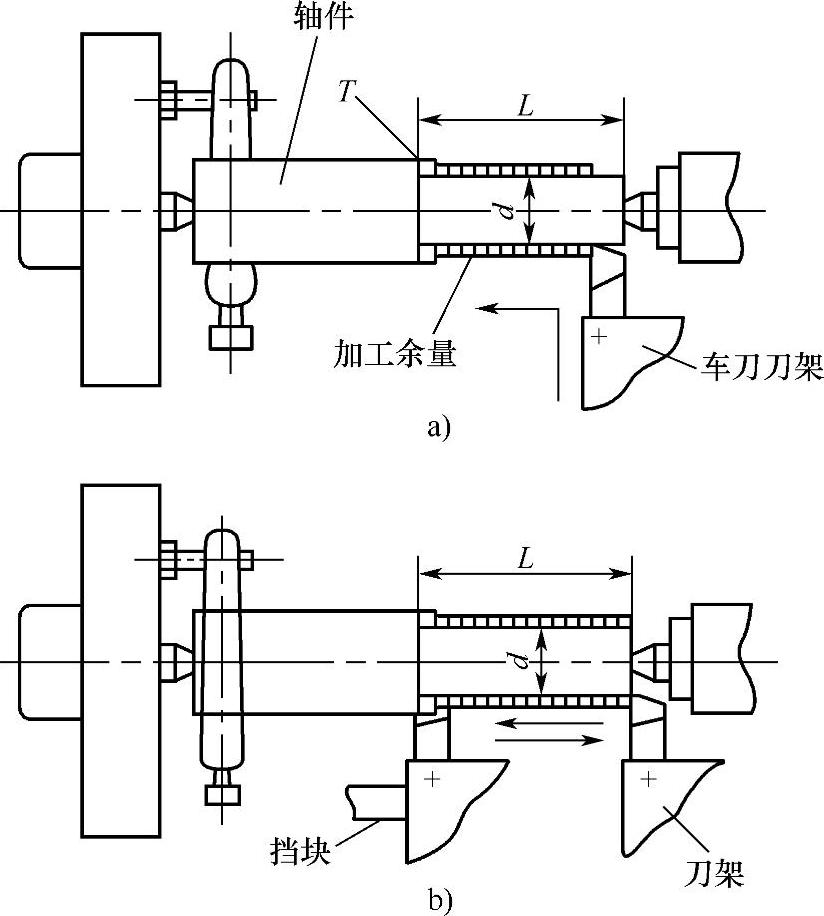

图8-3 试切法和调整法

a)试切法 b)调整法

2.试切法和调整法(https://www.xing528.com)

机械加工时,为了达到图样中设计尺寸的精度,可采用试切法或调整法。

(1)试切法例如,在普通车床上加工轴的外圆(图8-3a),为了按规定精度车出直径为d和长度为l的一段表面,可先在轴的端部一小段上进行试切。每试切一次后,度量一次直径。等到直径尺寸符合公差要求,即可作纵向自动或手动走刀。当车到台肩T附近时,停止走刀,又进行多次试切,直到长度l符合公差要求为止。这种方法叫做试切法。除了车削之外,试切法可用于其他各种加工方法中。试切法生产率低,主要用于单件小批生产。

(2)调整法所谓调整法,就是按规定的尺寸预先调整好机床、夹具、刀具及工件的相对位置和运动,然后进行工件的加工。如图8-3b所示,加工轴的外圆时,预先将车刀按规定尺寸d装夹在一定位置。在加工一批工件的过程中,不再像前面那样,多次进行横向进刀调整,这时纵向进给长度由挡块控制,挡块的位置按尺寸l调整。这样,就能保证轴在加工后得到规定的尺寸d和l。大批大量生产中,广泛采用调整法加工。

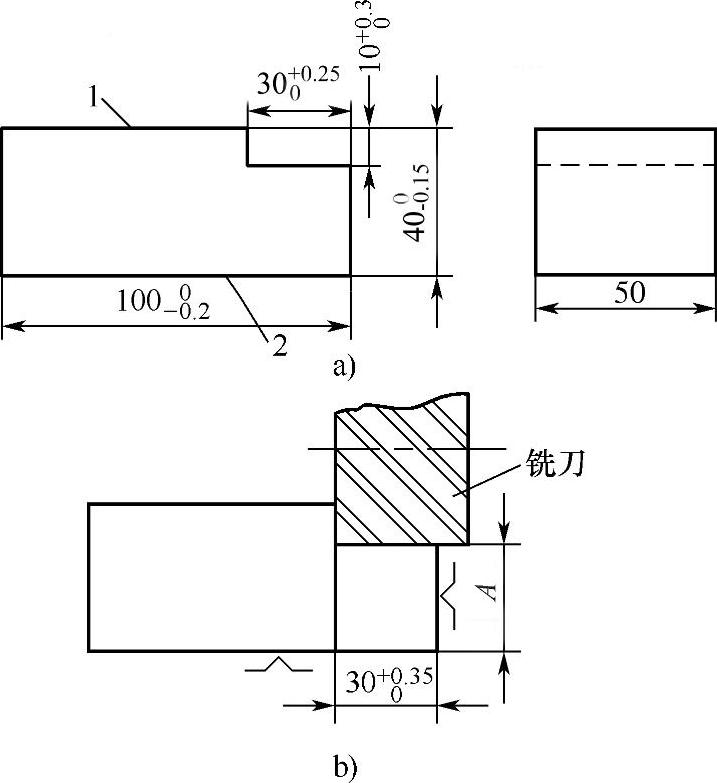

图8-4a所示的工件属于大批生产。用圆柱铣刀加工台肩时,是用底面和侧面做定位基面,如图8-4b(符号 表示定位元件)所示,尺寸50mm、

表示定位元件)所示,尺寸50mm、 和

和 已经在前面工序中加工出来了。本工序用调整法加工。当调整工件相对于铣刀的位置时,需要用到两个尺寸A和

已经在前面工序中加工出来了。本工序用调整法加工。当调整工件相对于铣刀的位置时,需要用到两个尺寸A和 。但A是图样上没有的,所以属于工艺尺寸。对比一下图8-4a和图8-4b就可发现,这个工艺尺寸是由于改变了图样上的尺寸注法而形成的。为什么要改变呢?因为这是调整机床的需要,或者说是由于工艺要求。尺寸

。但A是图样上没有的,所以属于工艺尺寸。对比一下图8-4a和图8-4b就可发现,这个工艺尺寸是由于改变了图样上的尺寸注法而形成的。为什么要改变呢?因为这是调整机床的需要,或者说是由于工艺要求。尺寸 的设计基准是表面1,可是现在的定位基准却是表面2,所以就不能按原来的设计尺寸来调整机床了。

的设计基准是表面1,可是现在的定位基准却是表面2,所以就不能按原来的设计尺寸来调整机床了。

图8-4 调整法加工工件

a)工件 b)以底面和侧面定位

如果采用试切法加工,就不需要这个工艺尺寸A了,可以直接保证设计尺寸 。

。

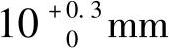

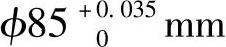

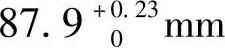

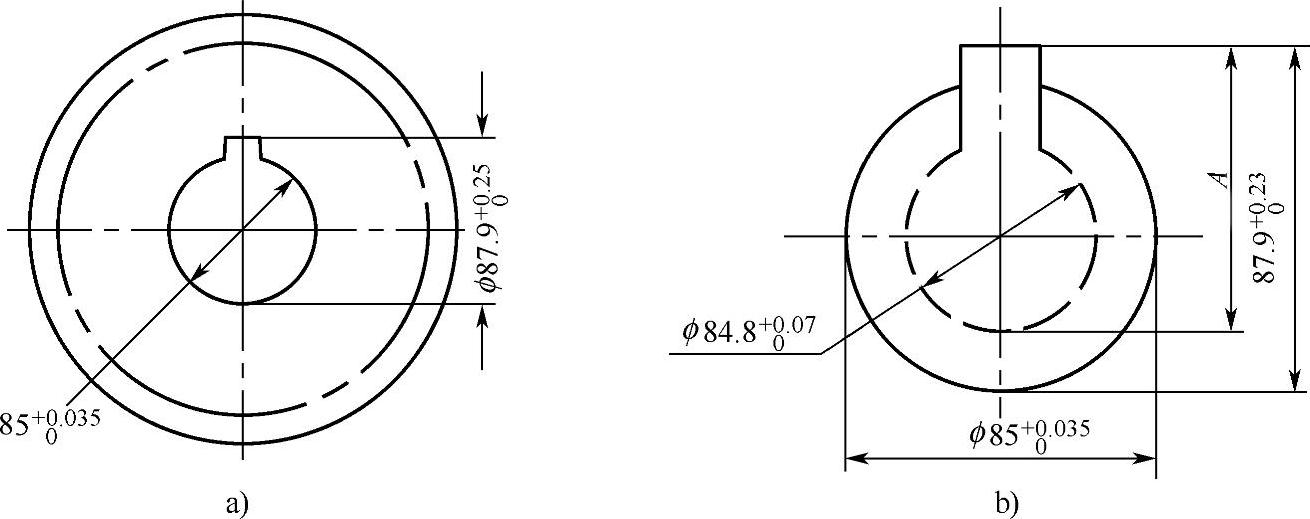

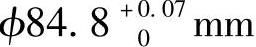

图8-5a所示是一个圆柱齿轮,它的孔 ,最后须经淬火和磨削,键槽必须在淬火以前加工出来。那么键槽的深度肯定不能按图样上的设计尺寸

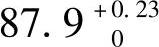

,最后须经淬火和磨削,键槽必须在淬火以前加工出来。那么键槽的深度肯定不能按图样上的设计尺寸 mm加工,因为这样加工出键槽后,再淬火和磨孔,这个尺寸就变大了。假定淬火前孔已经过精镗,达到尺寸

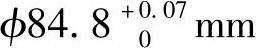

mm加工,因为这样加工出键槽后,再淬火和磨孔,这个尺寸就变大了。假定淬火前孔已经过精镗,达到尺寸 ,要保证磨孔后键槽深度尺寸为

,要保证磨孔后键槽深度尺寸为 ,应按什么尺寸加工键槽呢?很明显,必须按尺寸A(图8-5b)来加工键槽,最后才能保证图样中规定的键槽深度。

,应按什么尺寸加工键槽呢?很明显,必须按尺寸A(图8-5b)来加工键槽,最后才能保证图样中规定的键槽深度。

图8-5 圆柱齿轮工件及其键槽加工

a)圆柱齿轮工件 b)齿轮孔放大图

尺寸A是图样上没有的,但在加工中又需要它,所以也是属于工艺尺寸。

对比一下这两个例子里的工艺尺寸,它们各有特点,性质也不相同。前面一个例子中的工艺尺寸A是由于工艺要求,改变了工件图上的尺寸注法而形成的,它称为第一类工艺尺寸。后面例子中的工艺尺寸A的特点是:它是从必须继续加工的表面注出的尺寸,将来这个表面加工以后,它就不存在了,它称为第二类工艺尺寸。实际上,后面一个例子中的精镗尺寸 也是属于第二类工艺尺寸。

也是属于第二类工艺尺寸。

工艺尺寸的数值,应该怎样来决定呢?这要进行一些计算,不但要求它的基本尺寸(公称尺寸),还要求出它的公差和上、下偏差,它在计算时要用到尺寸链的理论。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。