车削外球面的方法很多,如手动进刀成形法、样板刀法、靠模法和专用装置法等。大批量加工外球面时,还可采用以下方法。

1.车刀安装在车床主轴上车削外球面

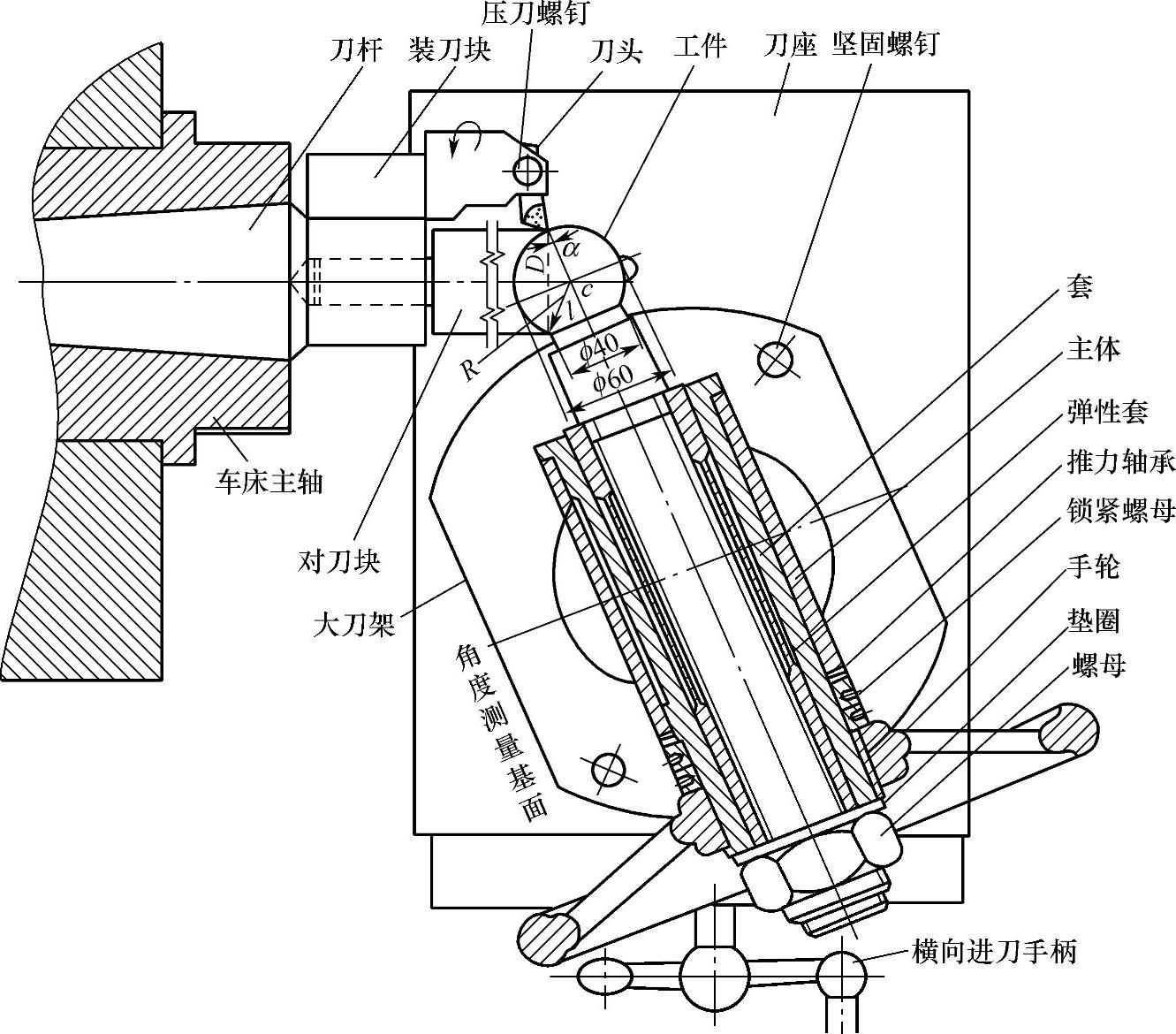

图7-18所示是车刀装夹在车床主轴上加工外球面的情况。将小滑板拆下,整个装置安放在中滑板上,并用紧固螺钉固定,它随着中滑板作横向进给运动。车外球面用的硬质合金刀头是通过刀杆的锥柄体与车床主轴连接,并随主轴一起转动的。工件通过螺母与弹簧套和主体连成一体。转动手轮,工件也随着转动,以达到进刀的目的。由于刀头不断地旋转,手轮不断转动进给,从而逐渐切成外球面。当外球面车完后,松开螺母就可卸下工件。推力轴承的作用是减少手轮转动时的阻力,防止工件装夹后在主体轴向产生窜动。

图7-18 车刀装夹在车床主轴上的加工外球面

使用这种车外球面的装置时,应根据工件的技术要求,进行两种参数的计算:一种是对车外球面装置转动角度的计算,另一种是刀头旋转直径的计算。按计算的参数校正车外球面装置的主体和刀头,就可以使加工出的工件符合预定的精度要求。计算车外球面装置的转动角度α时用式(7-21):

计算刀头旋转直径D时用式(7-22):

式中 R——外球面工件半径(mm);

C——外球面中心至圆球与圆柱部分交接线处的长度(mm);

l——工件圆柱部分的半径(mm)。

测量车外球面装置扳转角度时,可利用大刀架左侧和主体的角度测量基面,用游标万能角度尺进行校正。为了使刀头的旋转直径合乎要求,可使用对刀块进行校正。

车削钢件外球面时一般使用YTl5硬质合金刀片。主轴转速选用475~500r/min,采用手动进给,进给量一般控制在0.08~0.12mm/r。

实际加工时,也可使用将双刀安装在车床主轴上的方法车削外球面,如图7-19所示,它和图7-18所示相比较,两者加工原理是相同的。车外球面装置的转动角度α用式(7-23)和式(7-24)计算:

图7-19 主轴上安装双刀车削外球面

a)刀具与工件相对位置 b)计算图

1—三爪自定心卡盘 2—刀片 3—螺栓 4—刀具 5—工件 6、11—压紧帽 7—衬套 8—座体 9—螺钉 10—钢球 12—手轮

式中 R——外球面工件半径(mm);

d——外球面工件柄部直径(mm)。

D=2Rcosα (7-24)

式中 D——两刀尖直径(mm)。

采用这种方法加工外球面,注意做好对中心工作,使车刀旋转轴线和球形工件的旋转轴线相交,但不能重合。

2.利用切削头车削外球面

切削头车削外球面的加工原理与前面切削方法是一致的,车刀做旋转运动,工件绕车床主轴轴线转动,当工件旋转至一周,被切削表面便形成球面。

切削头在车床上加工圆球的情况如图7-20所示。切削头通过电动机(0.4kW、1440r/min)驱动旋转。球体工件一端装夹在车床的三爪自定心卡盘上,另一端由回转顶尖顶住。工件与切削头的旋转方向相反。切削头主轴中心线与刀头切削刃间的距离即为构成被加工球面的半径。

(https://www.xing528.com)

(https://www.xing528.com)

图7-20 切削头车削外球面

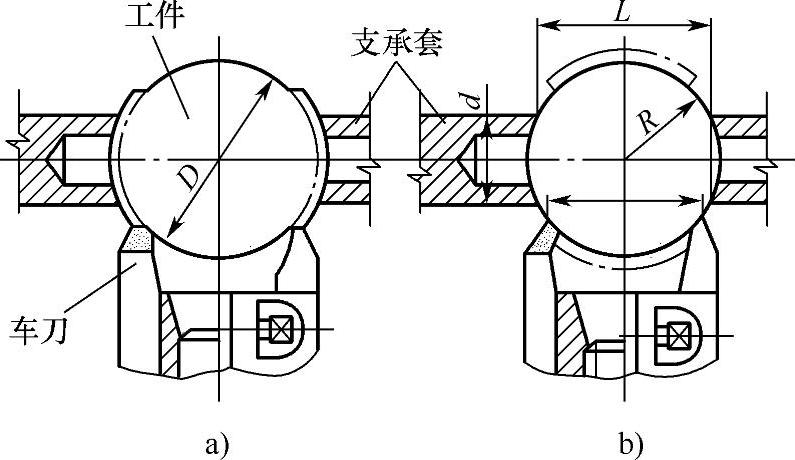

(1)切削头加工整球体整球体上任意断面的投影都是一个圆,由于整球体无柄,在装夹时,常用支承套将毛坯顶紧在三爪自定心卡盘与后顶尖之间。加工完一部分(图7-21a)后,将工件转过90°,再进行第二次车削(图7-21b),车出另一部分。

图7-21 加工整体球

a)第一次车削 b)第二次车削

加工中低硬度的球体时,刀具转速可选择1180~1500r/min。工件的转速一般很低,在5~10r/min。

加工之前,应注意控制两相对刀尖间的距离,一般应控制在L>e>R的范围内,如果L<e,刀尖会切坏支承套,如果e<R,经两次切削也不能把整个球体车出来,所以应尽量使e接近L,L用式(7-25)计算

式中 D——圆球工件的直径(mm);

d——支承套的直径(mm)。

为了保证工件在装夹和切削中能够稳定,第一次车削时的两端球面最好先经过粗加工,车出近似球面。用后顶尖顶紧的后支承套可以做成回转顶尖形式,直接插入尾座套筒中去,以便能更好地将工件顶紧顶好。

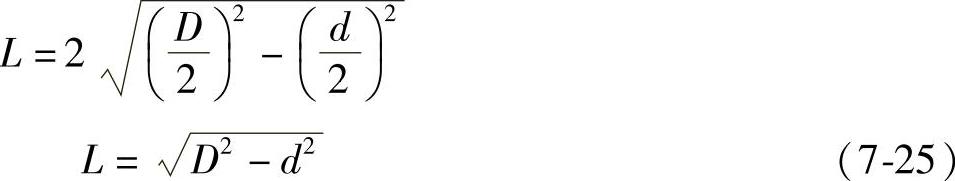

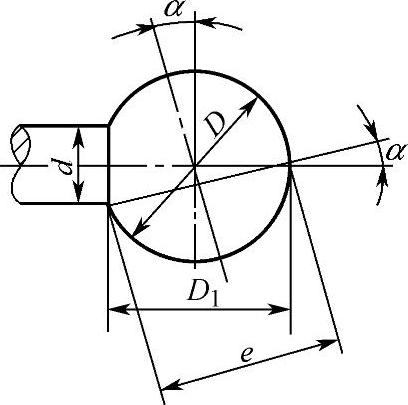

(2)切削头加工带柄圆球利用切削头在车床上加工带柄圆球如图7-22所示,它根据球体直径和圆柄的直径,使切削头转动一个角度α,α用式(7-26)计算

图7-22 切削头加工带柄圆球

式中 d——圆柄直径(mm);

D——圆球工件直径(mm);

L1——圆球顶面至球面与圆柄交接处的距离(mm)。

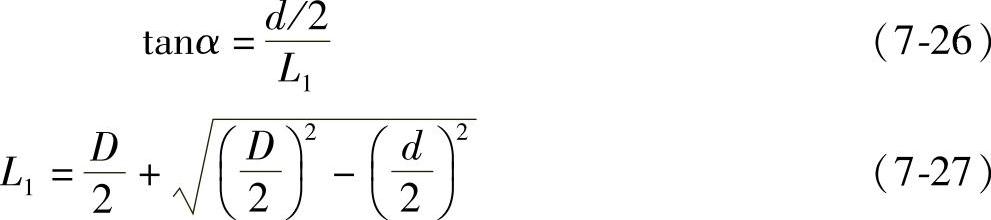

对刀尺寸e(图7-23)用式(7-28)计算

加工时,带柄圆球工件的中心线与工作台平行,当切削头转动一定角度,做好对中心工作后,使刀具和工件同时转动,就可进行加工。

图7-23 带柄外球面对刀尺寸计算

切削头上的车刀刀头可使用高速钢或硬质合金刀片。加工非金属材料的圆球时,可使用图7-24所示的筒状切削头进行加工,筒状切削头是用销轴联接起来的浮动形式,它在加工中能自动对准外球面的中心进行切削。

图7-24 筒状切削头加工圆球

a)筒状切削头加工情况 b)筒状切削头结构形式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。