1.小滑板转动角度的校准和计算

车削精密锥度工件,小滑板的转动角度需要很准确,所以在加工时常采用配车法。由于小滑板下面刻度盘处的刻度精度差,加工过程中往往把小滑板敲来敲去,甚至需要对车出的圆锥面反复研磨,很是麻烦。当工件较大,需一次车削配装达到精度要求的锥度时,就会更加困难。为了把握准确度,可采用下面校准和计算方法。

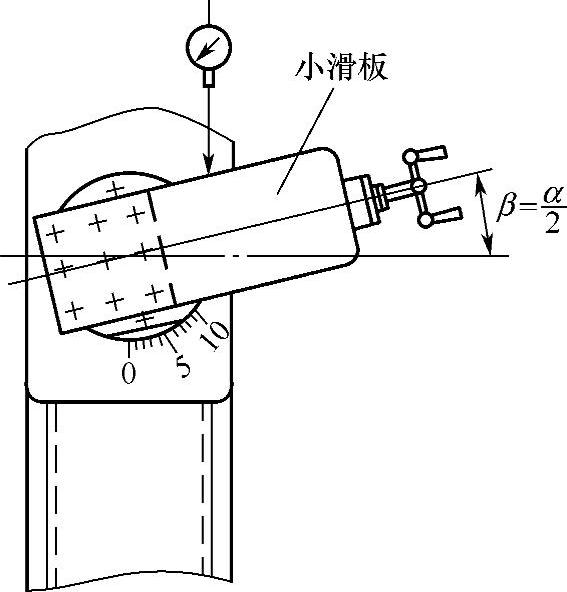

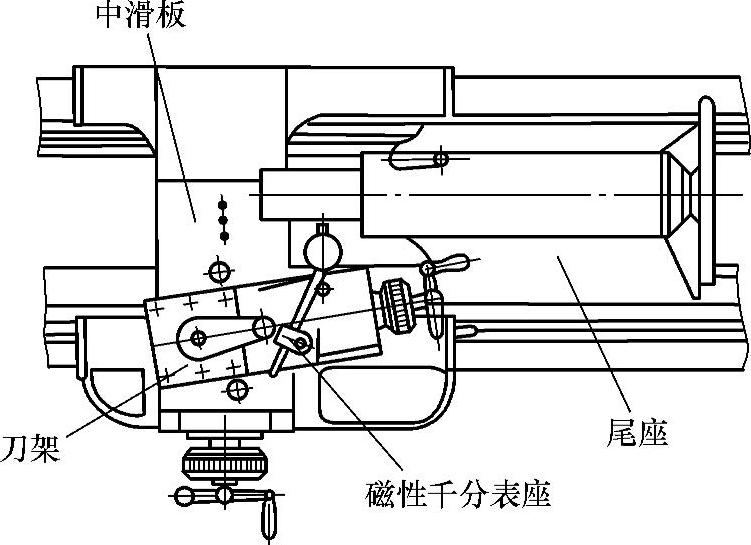

(1)用千分表读数差校准小滑板将磁性表座吸到三爪自定心卡盘平面上,按照工件的圆锥半角将小滑板转动α/2的角度,使千分表平放,测量杆触头抵住小刀架侧面(图7-1)。然后,移动车床床鞍位置,用床鞍刻度盘控制移动距离,从千分表在两接触点上的读数差可知小滑板转动角度的准确性。计算调角值时用下面方法。

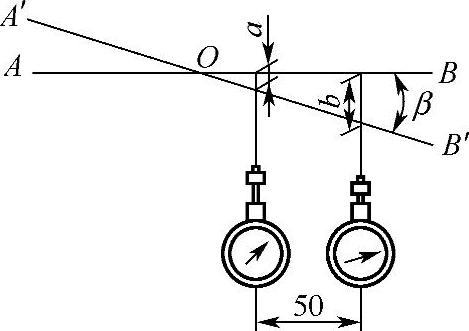

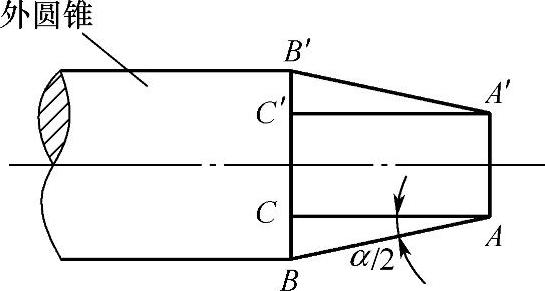

如图7-2所示,AB为小滑板在零度时的位置,A′B′为小滑板转动后的位置,图中的50是用千分表校准小滑板转动角度是否准确时床鞍的移动距离,这时

图7-1 千分表触头抵住小滑板侧面

图7-2 利用千分表读数差校准小滑板转动角度

根据千分表在床鞍移动前后测出的读数差,由式(7-1)计算可知小滑板转过角度的准确性。

【例】 在车床上车制莫氏6号的锥体,校准小滑板转动角度误差时,使用图7-1所示方法,床鞍移动按50mm计算,求千分表在两接触点的读数差应为多少?

【解】 从表7-1查出:莫氏6号圆锥的基本值为1∶19.180;β=1°29′36″。tanβ=0.0261。

用式(7-1)计算:

b-a=50tanβ=50mm×0.0261=1.305mm

即小滑板转过角度后,千分表触头抵住小滑板侧面,床鞍移动50mm,千分表在两处接触点的读数差为1.305mm时,小滑板转动角度是准确的。

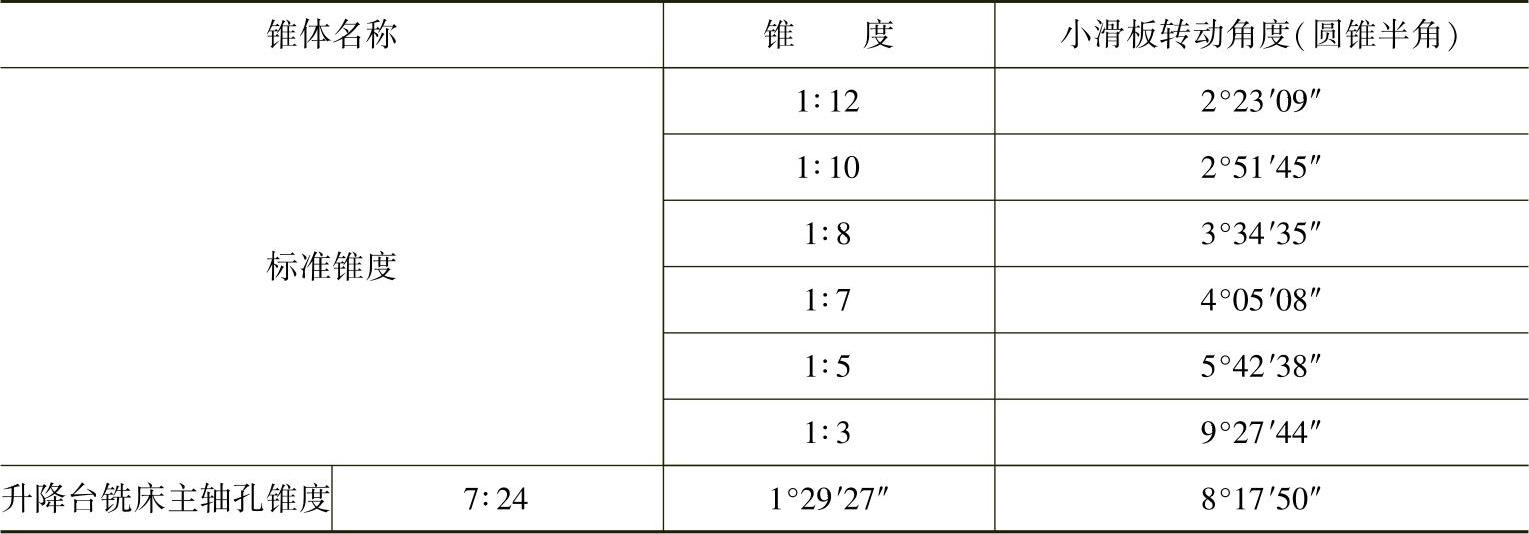

表7-1 车削标准锥度时小滑板的扳动角度

(续)

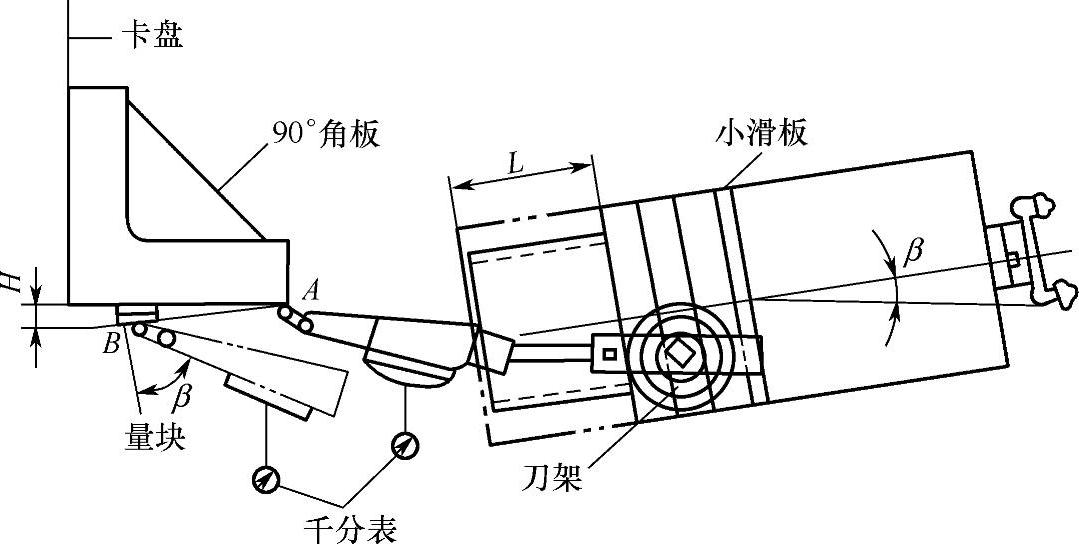

(2)用直角板和量规校准小滑板三爪自定心卡盘或四爪单动卡盘卸掉卡爪,然后在卡盘上固定一个精密的直角弯板(可使用磁铁,借助磁力作用把直角弯板吸到卡盘平面上)。按照工件的锥度要求,将小滑板转至所需要角度,并使小滑板下部的螺母松紧适宜(不完全固紧)。在刀架上安装一个千分表,向后摇动小滑板,使测量杆触头抵住直角板外面的A处(图7-3),将小滑板刻度盘调至零度。然后在直角板纵向面上放上量块,并向前摇动小滑板,使小滑板向前移动距离L,千分表触头由A点走到B点。当千分表触头在A点为零度,走到B点后仍然是零度时,证明小滑板转动角度准确。此时,应将小滑板下面的螺母紧固,接着进行车削。

图7-3 利用直角弯板校准小滑板转动角度

它们之间的计算关系如下:

H=Lsinβ (7-3)

式中 β——车床小滑板转动角度(°);

H——量块高度(mm);

L——车床小滑板向前移动距离(mm)。

【例】 圆锥面工件的圆锥半角α/2为7°30′,车削中,小滑板应转动角度β等于圆锥半角α/2,即β=7°30′,采用直角板和量规校准小滑板扳动角度的准确度时,量块高度H为多少?

【解】 用式(7-3)计算。设小滑板向前移动距离L=50mm,这时

H=Lsinβ=50sin7°30′=50mm×0.1306=6.53mm

即:量块高度为6.53mm时能够保证小滑板向前移动50mm,千分表触头在A点和B点两处均为零度。小滑板固定于这个位置,可以准确地车出圆锥半角为7°30′的圆锥面工件。

(3)用车床尾座校准小滑板图7-4所示是在小滑板上安置一个磁性千分表座,使千分表的触头接触尾座套筒的侧母线,然后将溜板纵向移动100mm,检验尾座套筒与床身导轨是否平行。在其平行的情况下,松开小滑板底部的紧固螺母,并按工件圆锥半角转动小滑板,接着摇动小滑板手柄,使小滑板斜向移动如图7-5所示AB的距离,同时,使千分表中出现图7-5中BC的数值。这样就能得到车削圆锥半角为α/2的工件。当小滑板转动后移动距离为100mm时,计算关系为:

图7-4 利用车床尾座校准小滑板转动角度

图7-5 精确调整小滑板计算图

式中 C——锥度。

当AB=100mm时

表7-2和表7-3中分别列出了车削各种圆锥面,千分表测尾座套筒侧母线时的不同读数值(等于图7-5所示BC距离)。需要提示的是:发现尾座套筒与床身导轨不平行时,可在移动溜板100mm时,记取千分表中出现的误差数值和方向,然后在移动小滑板100mm时将上述误差数相应地增减于千分表出现的读数上。

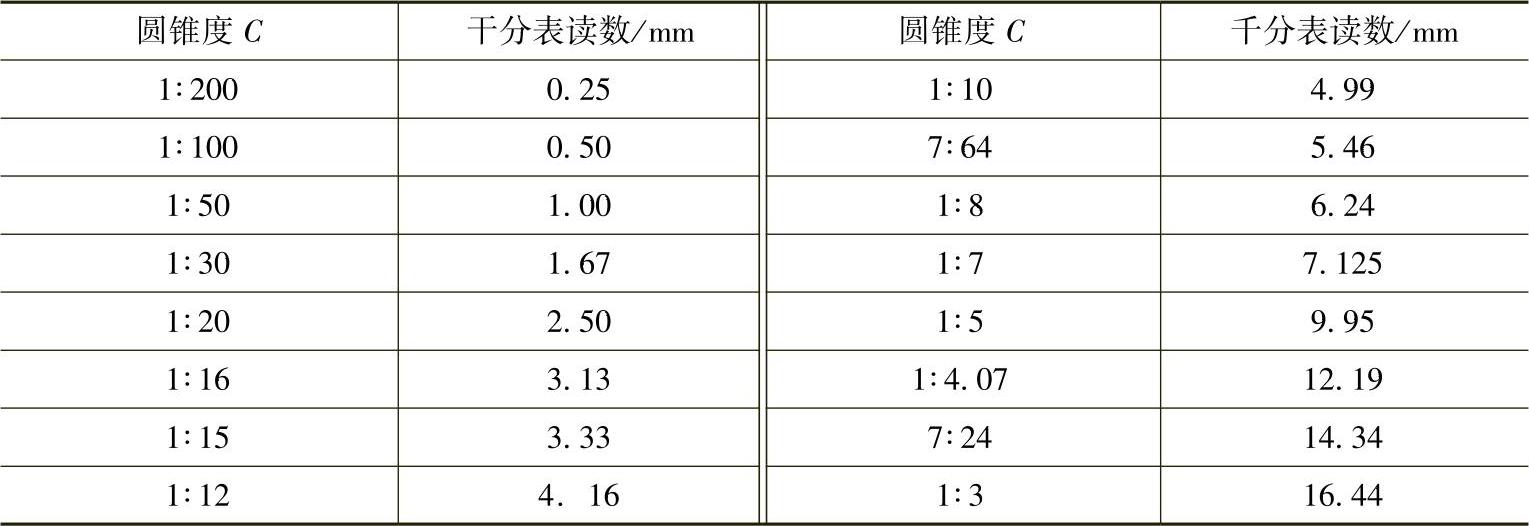

表7-2 车削标准圆锥面时的千分表读数值 (小滑板移动距离AB=100mm)(https://www.xing528.com)

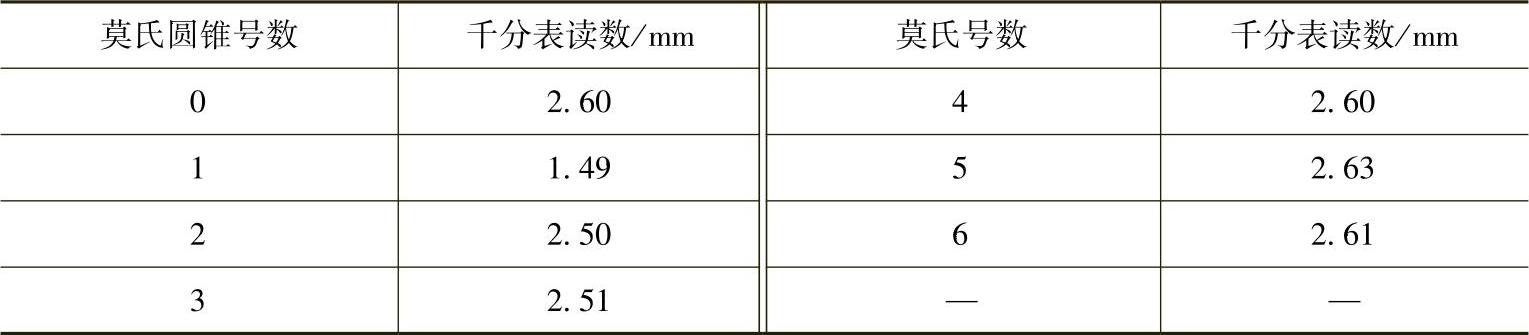

表7-3 车削莫氏圆锥面时的千分数读数值 (小滑板移动距离AB=100mm)

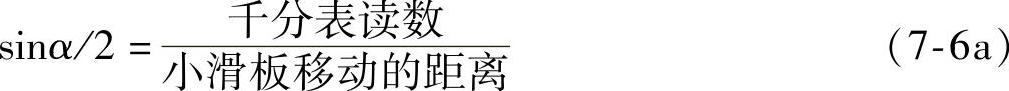

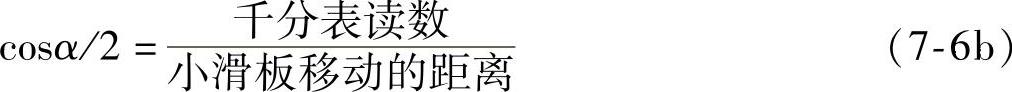

(4)用正弦或余弦关系校准小滑板图7-6中是先将小滑板大致扳转到工件圆锥半角后,将千分表安装在刀架上。当圆锥半角不大于45°时,千分表的触头接触卡盘上的圆柱形工件的侧母线,且千分表触头必须垂直于工件的轴线(图7-6a);当圆锥半径大于45°,且千分表触头接触工件的端面,并垂直于该端面(图7-6b)。

调整小滑板角度时,当小滑板与主轴轴线成α/2夹角,小滑板作斜向移动时,千分表在横向及纵向也发生移动,并在千分表上反映出移动的距离,这时具有以下关系:

α/2≤45°时,

α/2>45°时,

图7-6 利用正弦或余弦关系校准小滑板转动角度

a)a/2<45°校准方法 b)a/2>45°校准方法

调整千分表读数为零,小滑板斜向前移10mm,将千分表读数同需要的正弦角(α/2≤45°)或余弦角(α/2>45°)进行比较。当角度正确时,小滑板行程10mm,千分表产生的读数正好等于工件圆锥半角的正弦值和余弦值(若千分表具有更大的测量值,可将小滑板移动20~30mm,那就相应地乘以正弦或余弦值)。

【例】 一圆锥面工件的圆锥半角为30°36′,另一圆锥面工件的圆锥半角为50°,当小滑板移动10mm时,千分表的读数是多少,调整的角度是否正确?

【解】 查三角函数表知:

sin30°36′=0.5090

cos50°=0.6428

即:当小滑板移动10mm时,第一个圆锥面工件千分表的读数为0.5090mm,第二个圆锥面工件千分表的读数为0.6428mm,则小滑板转动角度正确。

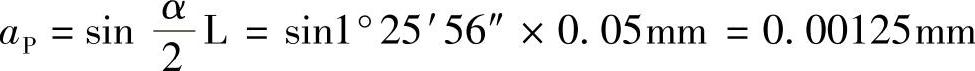

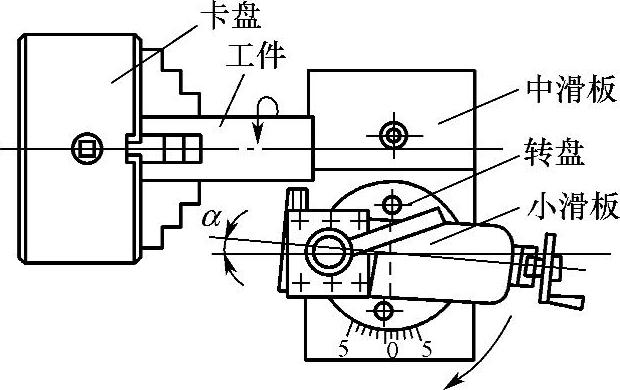

2.控制径向背吃刀量的微量进刀和计算

车削轴类工件,径向增加背吃刀量时,通常是通过横向移动中滑板,并利用中滑板摇柄处的刻度盘控制车刀移动距离。但在精车时,当轴件直径缩小量很小(如0.02mm或0.01mm)时,由于中滑板丝杠和螺母配合间隙等方面因素的影响,往往不容易控制准确。这种情况下,可采用转过小滑板角度的方法,来控制车刀的径向背吃刀量,其方法和计算如下。

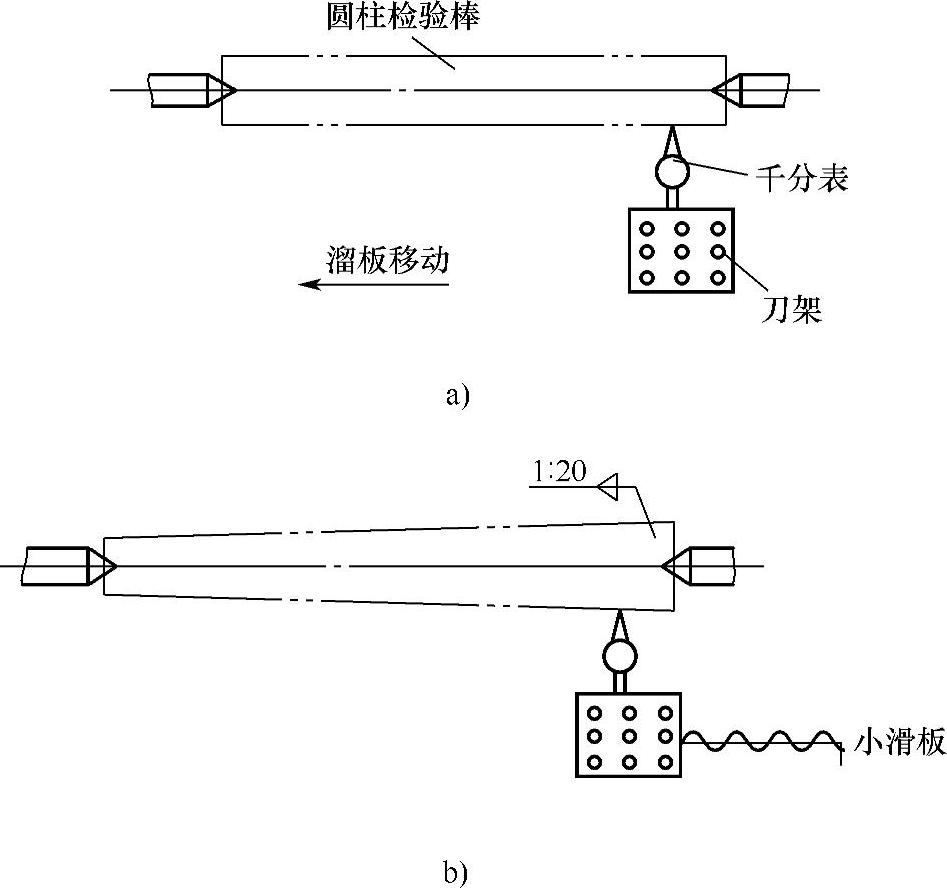

(1)利用检验棒调整小滑板角度先检查和调整车床前后两顶尖轴线与主轴轴线的同轴度。这时,在两顶尖间装夹一根标准圆柱检验棒,并在刀架上装一百分表(图7-7a),使表测头与检验棒的侧母线接触,移动溜板进行检查。若有误差,需进行调整,直至同轴度误差为零。

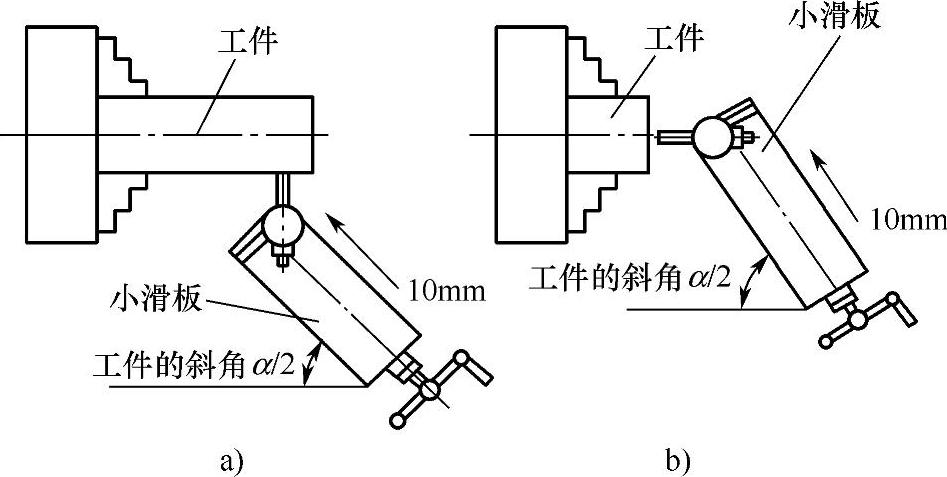

然后将一根锥度为1∶20的标准检验棒安装在两顶尖间,如图7-7b所示。由于锥度为1∶20, ,当小滑板导轨与锥度1∶20检验棒的侧母线平行时,小滑板角度转至

,当小滑板导轨与锥度1∶20检验棒的侧母线平行时,小滑板角度转至 ,如图7-8所示。

,如图7-8所示。

图7-7 检验棒调整小滑板

a)检查两顶尖连线与主轴轴线同轴度 b)按照锥度检验棒调整小滑板

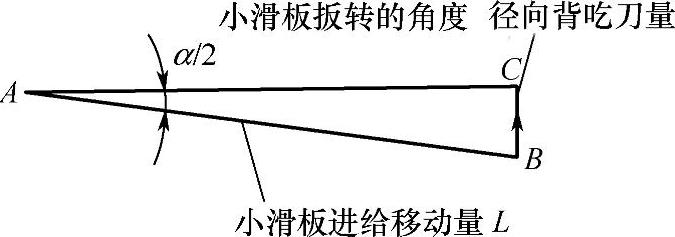

从图7-9可看出, ,AB=L(小滑板移动的距离),BV=aP(背吃刀量),所以

,AB=L(小滑板移动的距离),BV=aP(背吃刀量),所以

图7-8 转动小滑板角度α/2

图7-9 背吃刀量计算图

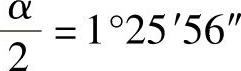

当小滑板摇柄刻度盘转动1小格,刀架移动0.05mm,即L=0.05mm时, (sin1°25′56″取sin1°26′=0.025,误差仅0.00002)。

(sin1°25′56″取sin1°26′=0.025,误差仅0.00002)。

当小滑板移动8格时,L=0.05mm×8=0.4mm,aP=sin1°26′×0.4mm=0.025×0.4mm=0.01mm,即背吃刀量为0.01mm。

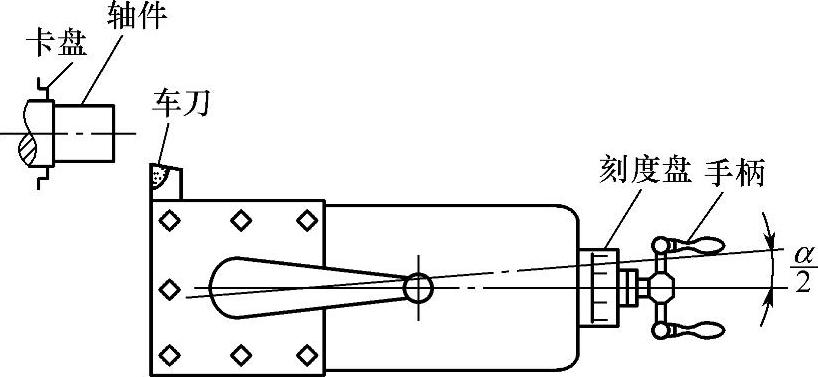

(2)小滑板转动角度实现微量进刀图7-10中,将小滑板扳转一个角度α,再摇动小滑板手柄,使小滑板向前移动,即改变了车刀的径向切削位置。实际上它与图7-9所示的调整原理是一致的。

图7-9中,α/2为小滑板扳动的角度,若小滑板丝杠螺距P丝=5mm,小滑板刻度盘共有100格,则每转动1格,小滑板移动L=0.05mm,如果将小滑板转动1°后,刻度盘每格的径向背吃刀量aP可用下式计算

aP=Ssinα (7-8)

式中 S——刻度盘每转一格小滑板移动距离(mm);

α——小滑板扳转角度(°)。

从三角函数表中查出:sin1°=0.01745,但L=0.05mm,小滑板转动1°,径向背吃刀量aP=0.05mm×0.01745=0.00087mm,这时,工件被切削后的直径缩小量为2aP=2×0.00087mm=0.00174mm,也就是说,工件加工余量为0.00174mm时,转动1°后的小滑板刻度盘需向前转过1格;若工件加工余量为0.0174mm,小滑板转过10小格,这样,进刀就比较准确,容易控制切削尺寸。扳转小滑板时,要注意方向,车削轴类工件时,小滑板应沿顺时针方向转动(图7-10),车削孔类工件时,小滑板应沿逆时针方向转动。

图7-10 转动小滑板控制径向背吃刀量

为了避免小滑板在进给中出现爬行现象,可在小滑板导轨面或配合导轨面上贴上聚四氟乙烯软带。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。