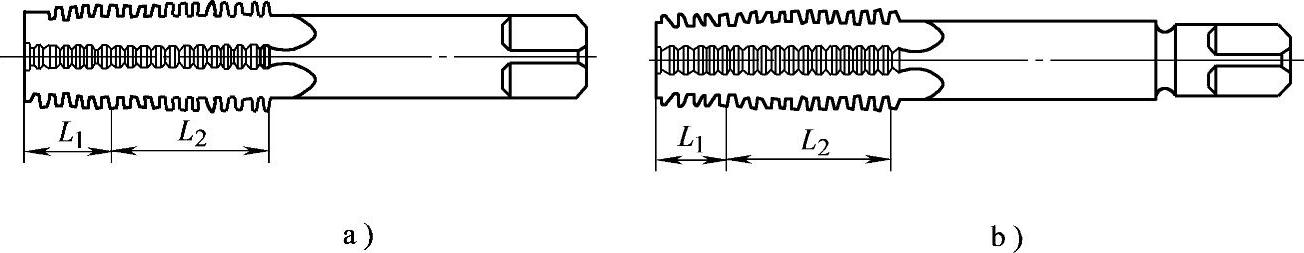

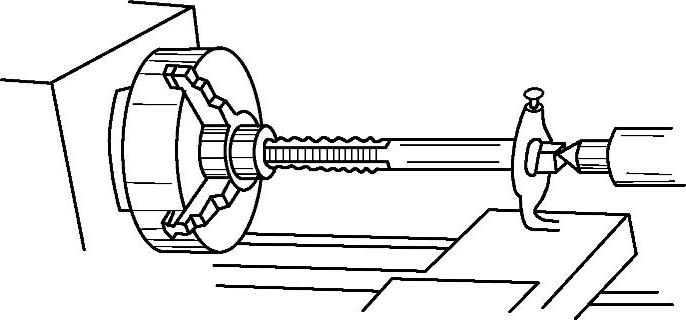

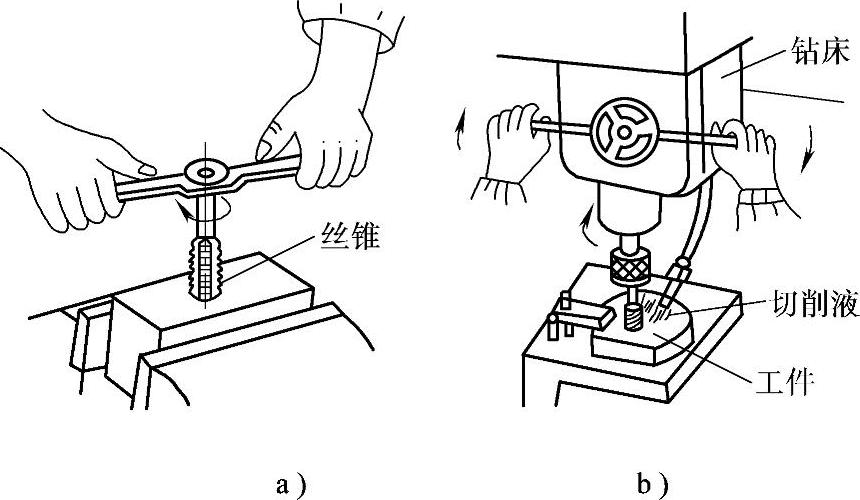

攻螺纹是一种仿形加工法。利用丝锥(图5-8)作为刀具,在相应的内圆柱面上切削出螺纹。车床上攻螺纹如图5-9所示,钳工攻螺纹如图5-10所示。

图5-8丝锥

a)手用丝锥 b)机用丝锥

图5-9 车床上攻螺纹

图5-10 钳工攻螺纹

a)手工攻螺纹 b)机动攻螺纹

1.攻普通螺纹底孔直径的计算

用丝锥攻内螺纹,从理论上讲,底孔的直径应该等于内螺纹的小径,但实际攻螺纹中,丝锥在进行切削的同时,还会产生挤压,出现塑性变形,把一部分金属挤出来,而使小径缩小,即出现“胀牙”现象,这时,如果没有足够的间隙去容纳被挤出的金属,丝锥和孔壁之间的摩擦就会增大,甚至挤出的金属就会把丝锥挤住,造成攻丝困难,以至折断丝锥。所以攻螺纹时孔的直径应比内螺纹的小径要稍大一点才行。丝锥攻普通螺纹,钻底孔时的钻头直径D0用下式计算:

螺纹螺距P≤1时:

D0=d-P (5-18)

螺纹螺距P>1时:

D0≈d-(1.04~1.08)P (5-19)

式中 d——内螺纹公称直径(mm);

P——螺纹螺距(mm)。

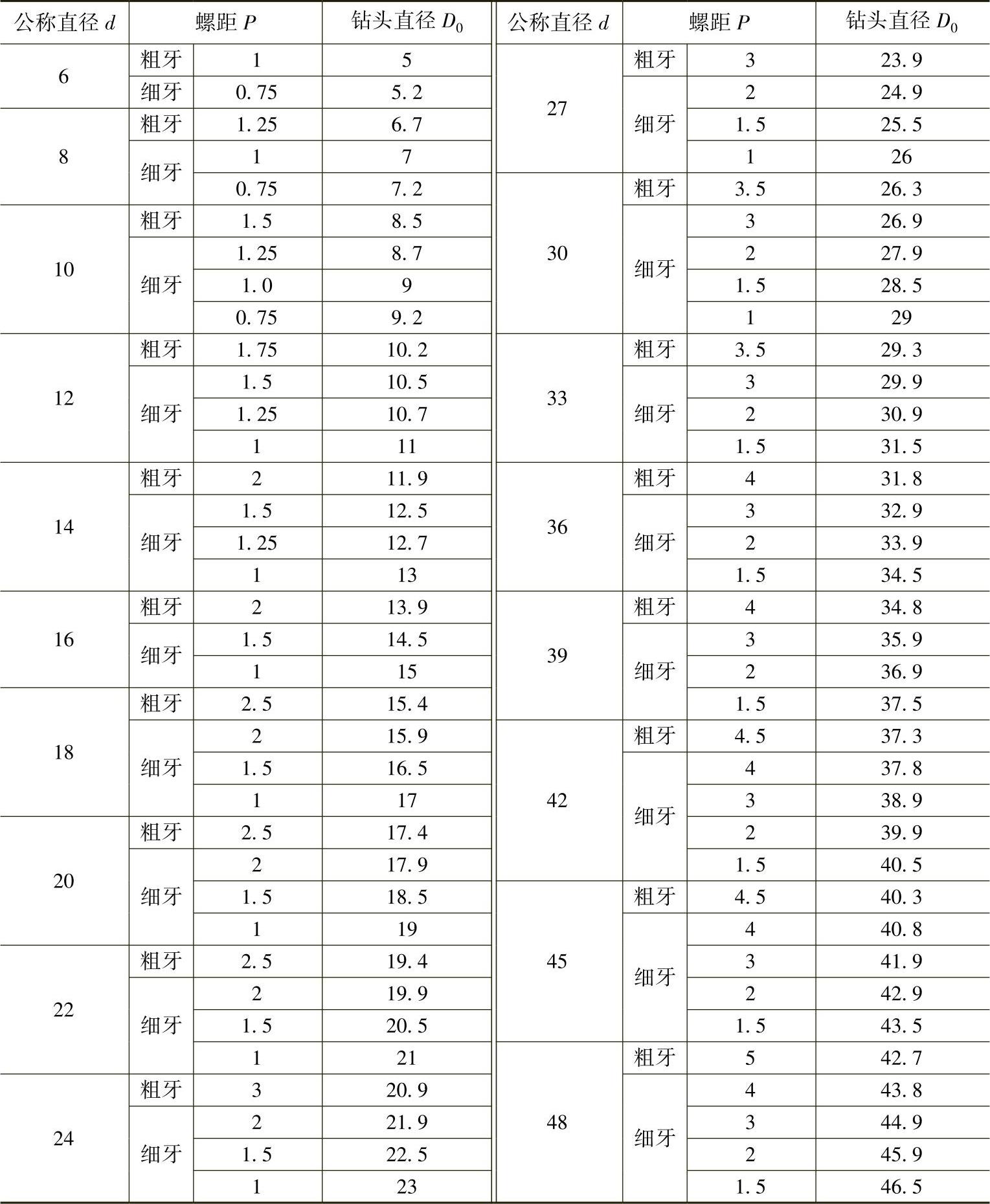

普通螺纹攻螺纹前,钻底孔用钻头直径D0可从表5-15中查出。

表5-15 丝锥攻普通螺纹,钻底孔钻头直径(单位:mm)

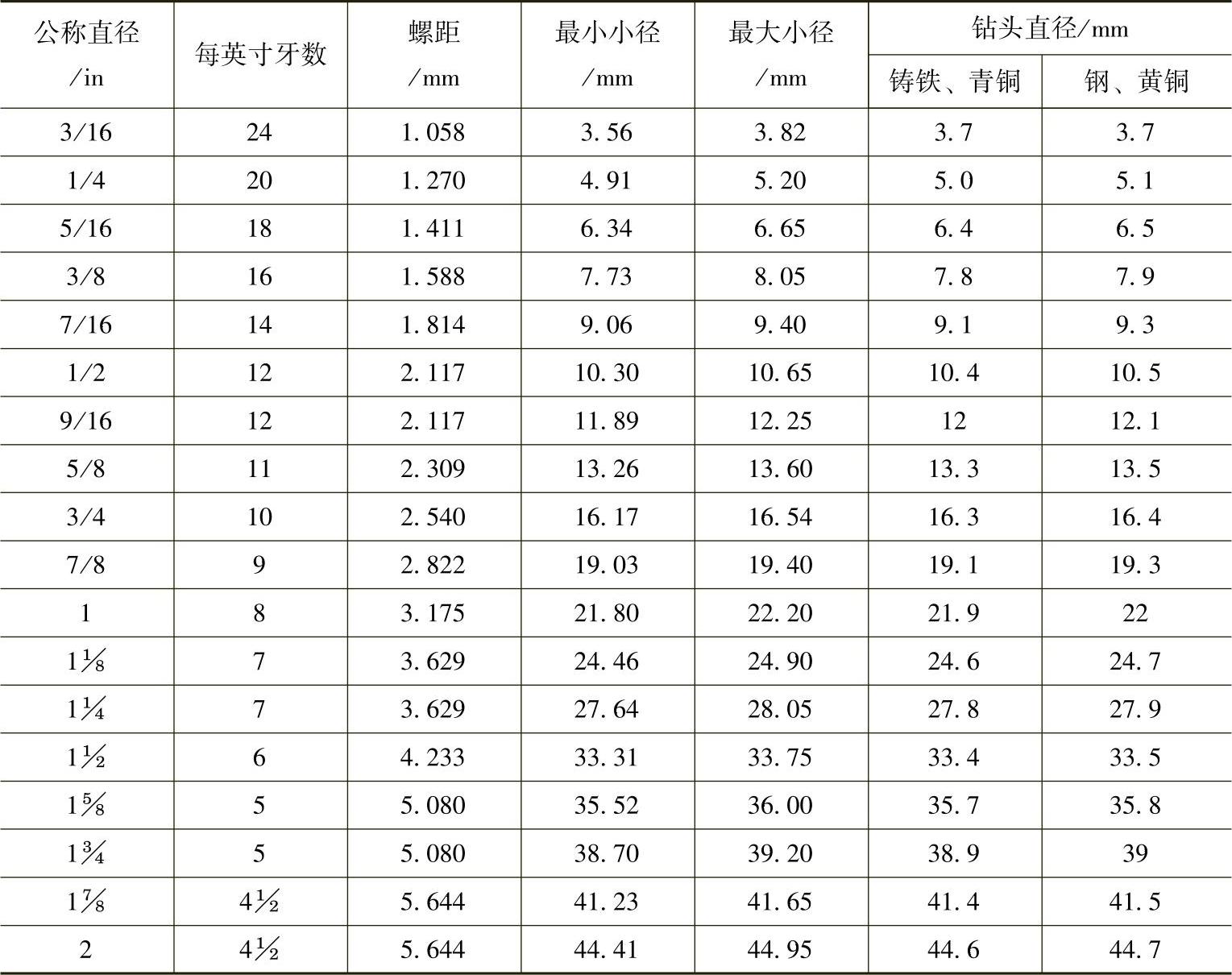

英制螺纹钻底孔用的钻头直径可从表5-16中查出。

表5-16 丝锥攻英制螺纹,钻底孔钻头直径

注:1in=0.0254m。

2.攻梯形螺纹使用的丝锥及其底孔直径的计算

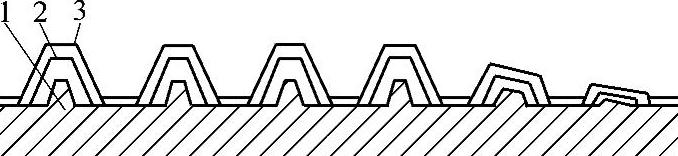

攻梯形螺纹与攻普通螺纹没有多少区别,只是不要用一个丝锥一次攻削就完成,而应该像图5-11所示那样,用头锥1、二锥2、三锥3甚至第四锥,依次加深攻切螺纹的深度,使之达到要求。

图5-12所示是攻梯形螺纹时使用的丝锥,它除了牙型角与普通螺纹不相同外,其他方面大体一致。

根据梯形螺纹标准,基本牙型高度H1与螺距P有如下关系:

图5-11 攻梯形螺纹方法

H1=0.5P,则:

2H1=P (5-20)由此可知:D1=D-P (5-21)

式中 D1——内螺纹小径(mm);

D——内螺纹大径(mm)。

梯形螺纹在工作时,在直径方向上要有一定的间隙才能保证内外螺纹的顺利结合。从表面上看,上式未能反映出这种关系,不过梯形螺纹的径向间隙是通过增大内螺纹大径和减小外螺纹小径以及二者的公差来实现的。计算攻梯形螺纹底孔直径D0时,可用式(5-22)。

(https://www.xing528.com)

(https://www.xing528.com)

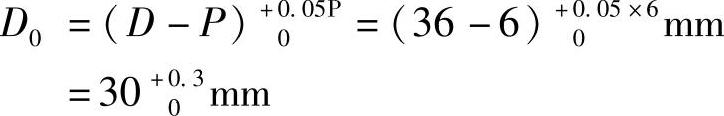

【例】 用丝锥攻36mm×6mm梯形内螺纹,求底孔直径D0为多少?

【解】 利用式(5-22)进行计算:

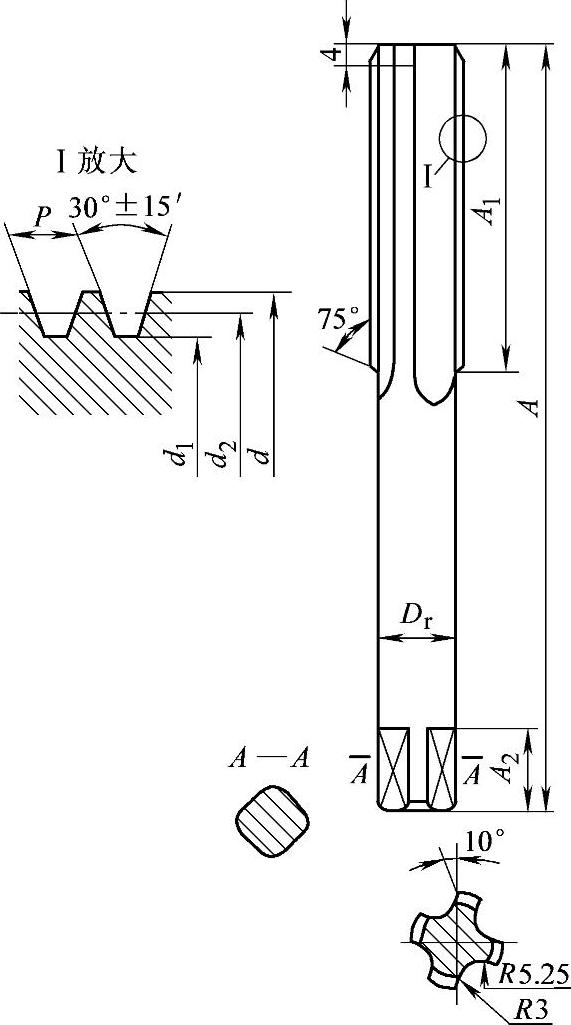

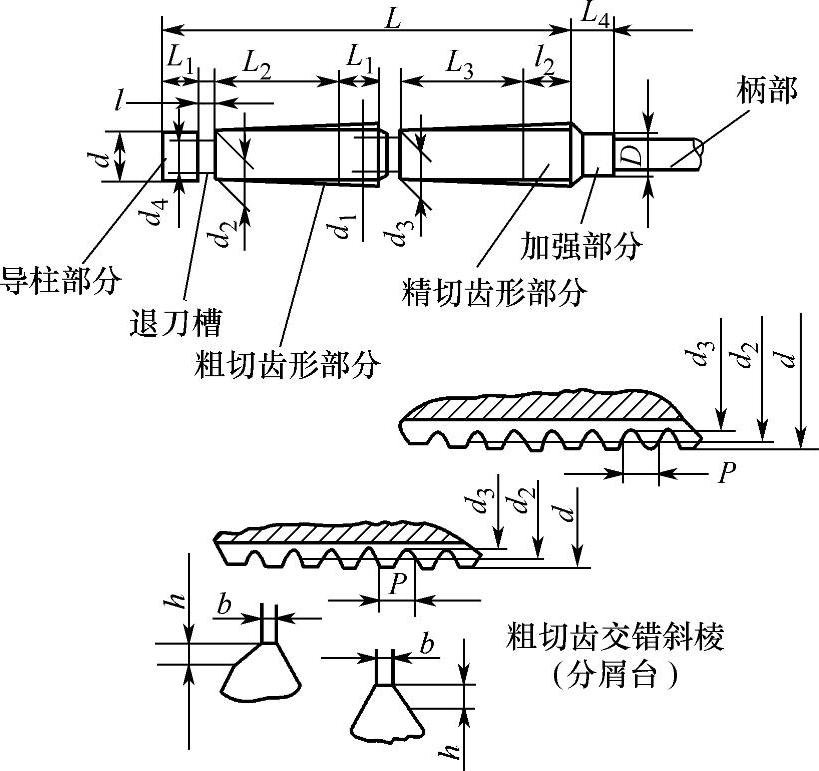

在钻床或攻丝机上攻梯形螺纹时,或在缺少所需要丝锥的情况下,还可以自制丝锥。图5-13所示是一种自制结构式梯形丝锥,由前导柱、退刀槽、粗切齿形部分、精切齿形部分、加强部分、容屑槽和柄部组合而成。前导柱为攻螺纹开始切削时的导向部分,它的直径d3略小于被加工螺纹底孔直径,长度为所攻螺纹螺距的4倍。退刀槽部分的直径等于或略小于梯形丝锥小径,槽宽为所攻螺纹螺距的1.5倍。

图5-12 攻梯形螺纹丝锥

图5-13 结构式梯形丝锥

粗切齿形部分承担大部分金属的切削,图中,粗切齿形部分的右面是粗切齿形定径部分,为精切齿形作好对中的准备,以便精切齿形时顺利切入。粗切齿形定径部分长度为4~5P。精切齿形部分是精切梯形螺纹的余量,保证梯形螺纹形成完整的齿形。精切齿形的定径部分的作用,是精整螺纹尺寸和修光螺纹表面。此定径部分过长会增加摩擦,加大转矩,太短又不能正确引导校正。精切齿形定径部分长度按6~7P选取。加强部分的作用是防止丝锥精切齿形的定径部分切削时和切完螺纹后脱离时的过大摆动,以减小扩张量,降低螺纹表面粗糙度值。加强部分直径D略小于被加工螺孔底径,长度为2~3P。

梯形螺纹螺距大,所以齿厚度和切削截面较大。梯形丝锥粗切齿形部分的刀齿,宜制成交错排列的斜棱形(图5-13所示下面的分屑台图形),以使切削轻快和排屑方便,减小切削转矩和防止丝锥折断。斜棱形的牙顶宽b和高度h可按式(5-23)和式(5-24)计算。

b=0.184P (5-23)

式中 d″、d″2——丝锥粗切齿形部分大径和中径(mm)。

梯形螺纹丝锥切削余量分配:粗切齿形部分承担切制梯形螺纹的主要工作,它的大径和中径应小于精切齿形部分相应的直径,精切齿形部分沿齿形高切除金属,还沿螺纹牙齿两个侧面修光螺纹。丝锥粗切部分大径d′用式(5-25)计算:

d′=d-0.362P (5-25)

丝锥粗切部分中径d′2用式(5-26)计算:

d′2=d2-0.102P (5-26)

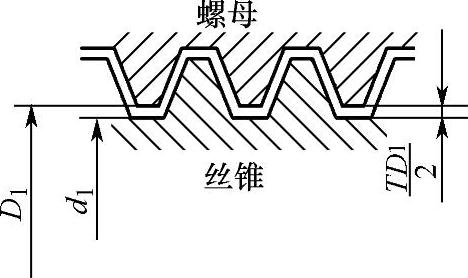

为防止丝锥折断,丝锥的小径d1不应参加切削(这一原则适用于所有螺纹丝锥)。丝锥牙底部的圆弧不应超过螺母的最小小径,丝锥小径的减少量如图5-14所示。d1用下式计算:

d1=D1-TD1 (5-27)

式中 TD1——梯形内螺纹小径公差(mm)。

图5-14 丝锥小径减少量

设计该结构式梯形丝锥时,为了将切削工作分配给各刀齿,切削部分d″和d应做成圆锥形,小端基本直径d″x和dx等于或略小于内螺纹小径的基本尺寸。切削部分的长度直接影响攻螺纹的效率和刀具的寿命以及被加工螺纹的精度和切削转矩等。切削部分的长度按式(5-28)和式(5-29)计算:

粗切齿形部分轴向长度

精切齿形部分轴向长度

式中 az——丝锥攻螺纹时每齿齿升量(mm),根据工件材料选取,对于中碳钢工件:az=0.035~0.046mm,对于铸铁黄铜工件:az=0.06~0.085mm;

z——丝锥切削刃数;

P——螺纹螺距(mm)。

丝锥的前角γP应按被加工材料的特点选取。增大前角可改善切屑形成和排屑条件,并可降低被切表面粗糙度值,加工铸铁、青铜和硬钢类工件时,前角取4°~6°,加工中等硬度的钢材和黄铜类工件时,前角取9°~11°。丝锥的后角αP一般取4°~7°。丝锥的后角是沿切削锥大径用铲背的方法获得的。

为了使丝锥能够正常工作,必须将所有切削刃沿丝锥圆周均匀地排列。丝锥切削锥的圆跳动应不大于0.03~0.04mm,定径部分和柄部应不大于0.02mm。

为了减小切削转矩和丝锥与被切削螺纹之间的摩擦,丝锥螺纹部分应有倒锥,大径为(0.08~0.20)/100,其余为(0.06~0.15)/100。丝锥螺纹部分应进行铲磨加工。

丝锥柄部夹持部分主要是传递转矩,为满足攻螺纹设备的使用要求,柄部尺寸和方尾尺寸可按相同规格的标准丝锥选取。

自制该结构式梯形螺纹丝锥时,为使切屑能向前顺利排出和丝锥前面左右两侧刃牙形角对称,每一个刀齿两侧刃的前角要相同,并将丝锥的容屑沟槽制成螺旋槽,左旋螺纹丝锥为右旋沟槽,右旋螺纹丝锥为左旋沟槽,螺旋沟槽角应等于螺纹升角。

实际加工中,对于较大螺距梯形螺纹,还可采用先在车床上粗加工,然后使用梯形螺纹丝锥精攻螺纹的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。