渗硫层只有结合在高硬度的基体上,才能充分发挥硫化物的减摩润滑作用。因此,实际生产中应用较多的是离子硫氮共渗和离子硫氮碳共渗。

1.离子硫氮共渗

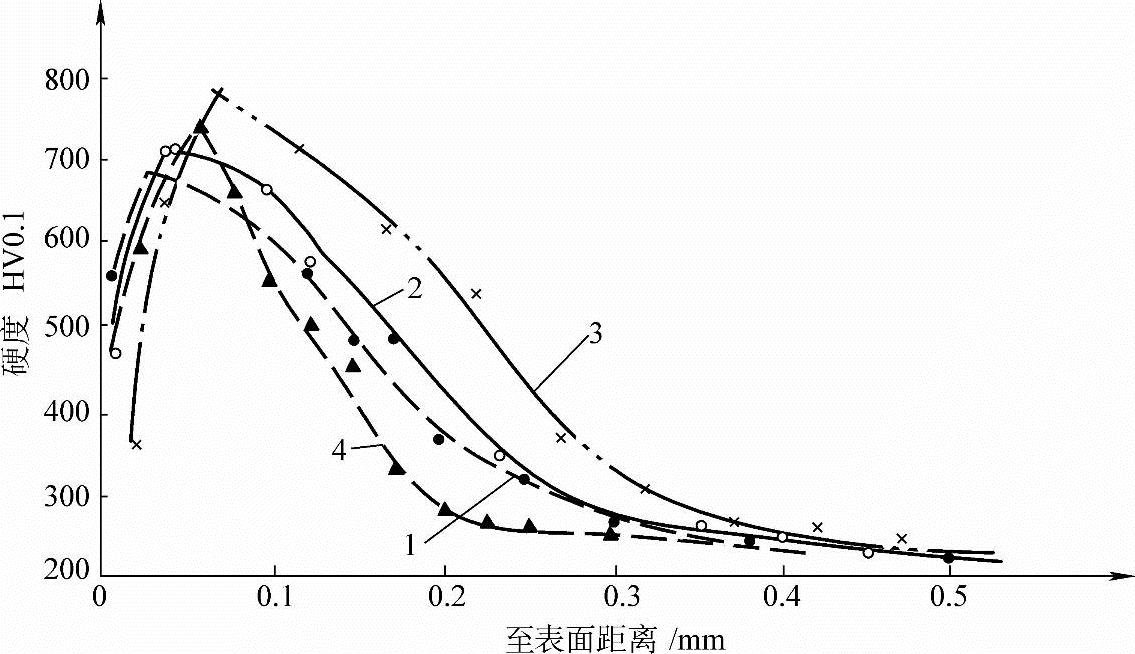

一般采用NH3和H2S作为共渗剂进行离子硫氮共渗,φ(NH3)∶φ(H2S)为10∶1~30∶1。图9-57所示为20CrMnTi钢在不同气氛下离子硫氮共渗层的硬度分布。气氛配比对离子硫氮共渗层硬度、深度和硫含量的影响见表9-27。硫的渗入,不仅在工件表面形成硫化物层,而且还对渗氮过程起到一定的催渗作用。气氛中硫含量存在一个最佳配比,硫含量太高易形成脆性FeS2相,出现表层剥落。

图9-57 20CrMnTi钢在不同气氛下的离子硫氮共渗层硬度分布

1—φ(NH3)∶φ(H2S)=10∶1 2—φ(NH3)∶φ(H2S)=20∶1 3—φ(NH3)∶φ(H2S)=30∶1 4—φ(NH3)∶φ(H2S)=60∶1

注:离子硫氮共渗工艺为570℃×2h。

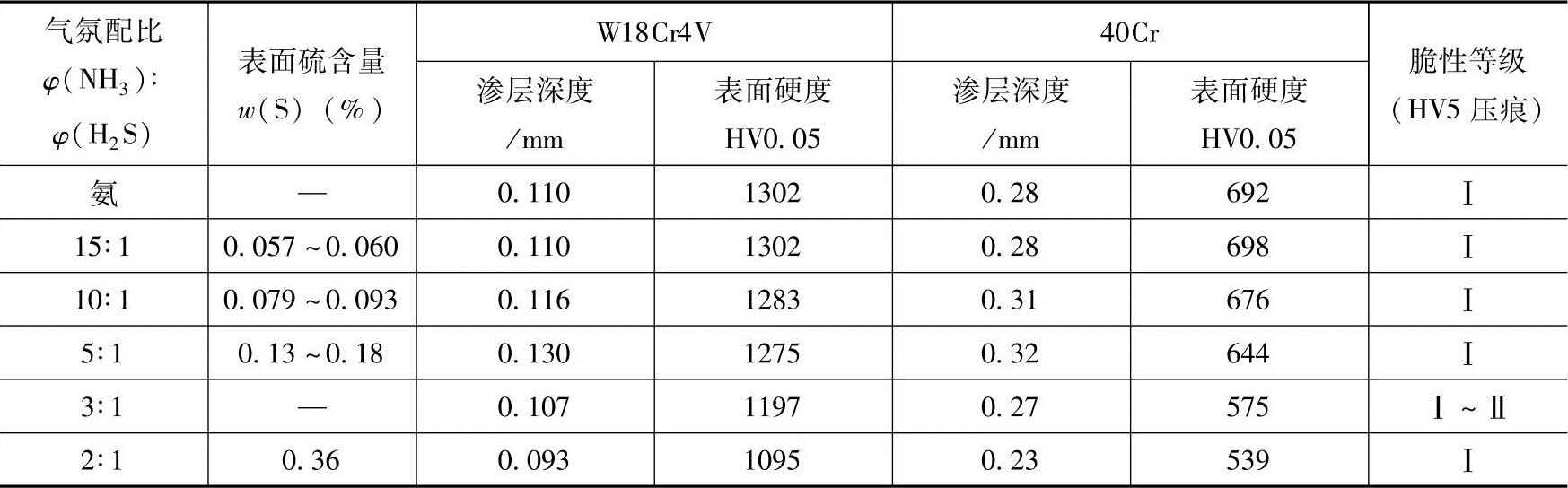

表9-27 气氛配比对共渗层硬度、深度及硫含量的影响

注:离子硫氮共渗工艺为(520±10)℃×2h。

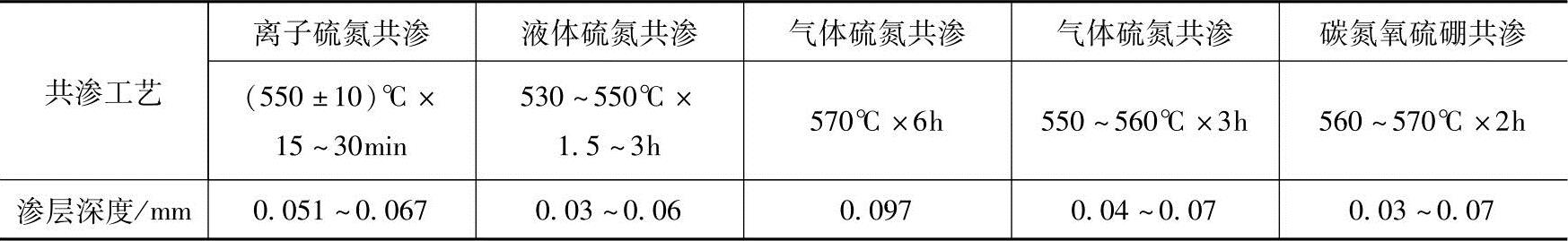

离子硫氮共渗已用于工具、模具及一些摩擦件处理,该工艺具有比其他共渗方法更高的效率(见表9-28)。(https://www.xing528.com)

表9-28 高速钢不同共渗方法的渗速比较

2.离子硫氮碳共渗

离子硫氮碳共渗可用NH3(或N2、H2等)加入H2S及CH4(或C3H8等)作为处理介质。如20CrMo钢在φ(N2)为20%~80%、φ(H2S)为0.1%~2%、φ(C3H8)为0.1%~7%及余量H2(或Ar)的气氛中,进行400~600℃离子硫氮碳共渗,硫化物层可达3~50μm,表面硬度为600~700HV。

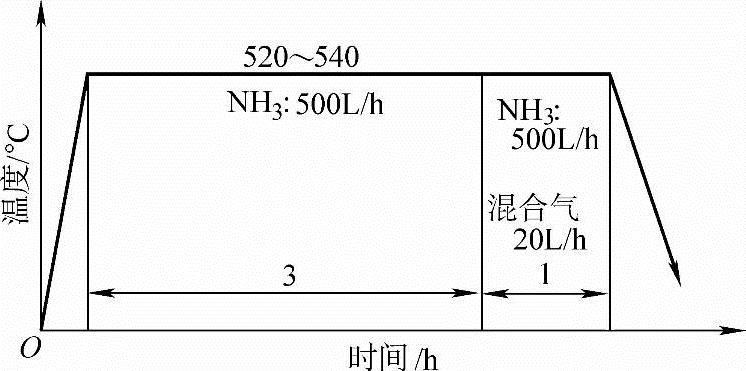

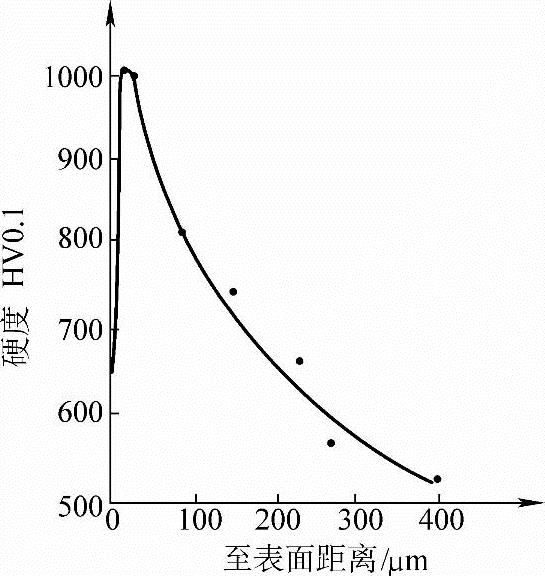

由于采用硫化亚铁与稀盐酸反应制备H2S的方法工艺性较差,且H2S对管路的腐蚀和环境污染严重,因而在实际生产中,大多数采用CS2作为供硫剂及供碳剂。可将无水乙醇与CS2按2∶1(体积比)的比例制成混合液,依靠炉内负压吸入,再以氨气与混合气按20∶1~30∶1(体积比)的比例向炉内送气,即可进行硫氮碳共渗。共渗时硫的通入量同样不能太大,否则将引起表面剥落。图9-58和图9-59所示分别为3Cr2W8V钢离子硫氮碳共渗工艺曲线和硬度分布曲线。

图9-58 3Cr2W8V钢离子硫氮碳共渗工艺曲线

图9-59 3Cr2W8V钢离子硫氮碳共渗层硬度分布曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。