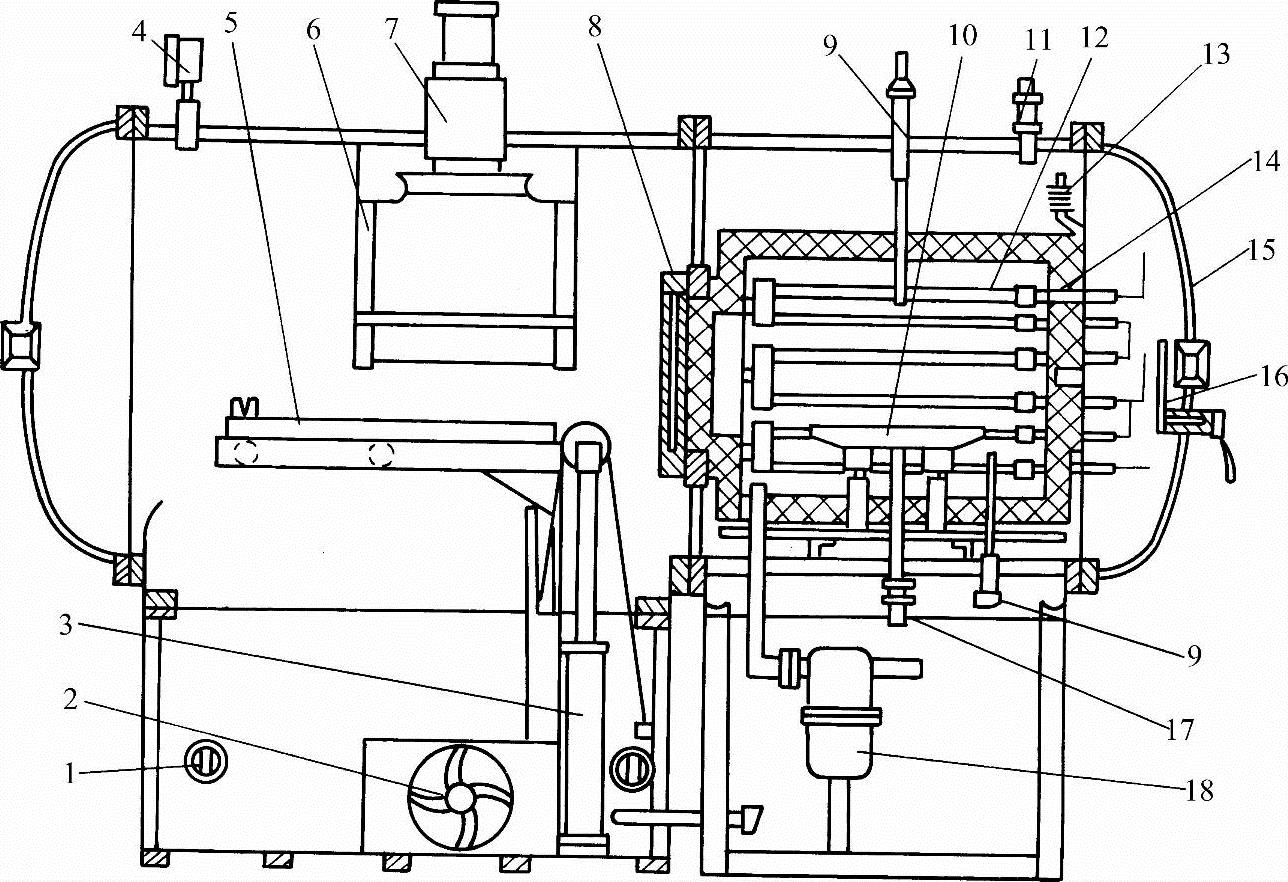

图9-23所示为ZLSC系列型离子渗碳炉的结构。

图9-23 ZLSC系列离子渗碳炉的结构

1—油加热器 2—油搅拌器 3—升降液压缸 4—压力计 5—送料小车 6—导流板 7—气冷风扇 8—中间密封门 9—热电偶 10—工件料架 11—真空规管 12—加热体 13—进气管 14—保温层 15—水冷炉壁 16—观察窗挡板 17—阴极 18—废气过滤器

离子渗碳处理温度较高,单纯采用辉光放电加热工件所需电流很大,处理过程中极易转变为弧光放电而无法正常工作,因而一般离子渗碳炉都具有辉光放电和电阻加热两套电源。两套电源各自独立,可在很大范围内调整工艺参数。工件升温和保温的热量主要由电阻加热提供,而辉光电源提供离子渗碳过程中形成等离子体的能量。该设备前部为淬火室,后部为渗碳室(也有上下结构的炉型),工件渗碳完成后可直接在真空条件下进行淬火,保证了工件的表面质量。(https://www.xing528.com)

ZLSC系列离子渗碳炉的最高温度为1320℃,最大功率达125kW(其中辉光放电功率为25kW),极限真空度为0.13Pa,压升率为0.67Pa/h。近年来,离子渗碳设备的制造技术得到了较大发展,真空淬火中的许多新技术被移植过来,特别是高压气淬技术,为保证离子渗碳质量和降低工件表面粗糙度值创造了条件。目前,已有高压气淬离子渗碳炉问世,气冷压强超过6×105Pa。

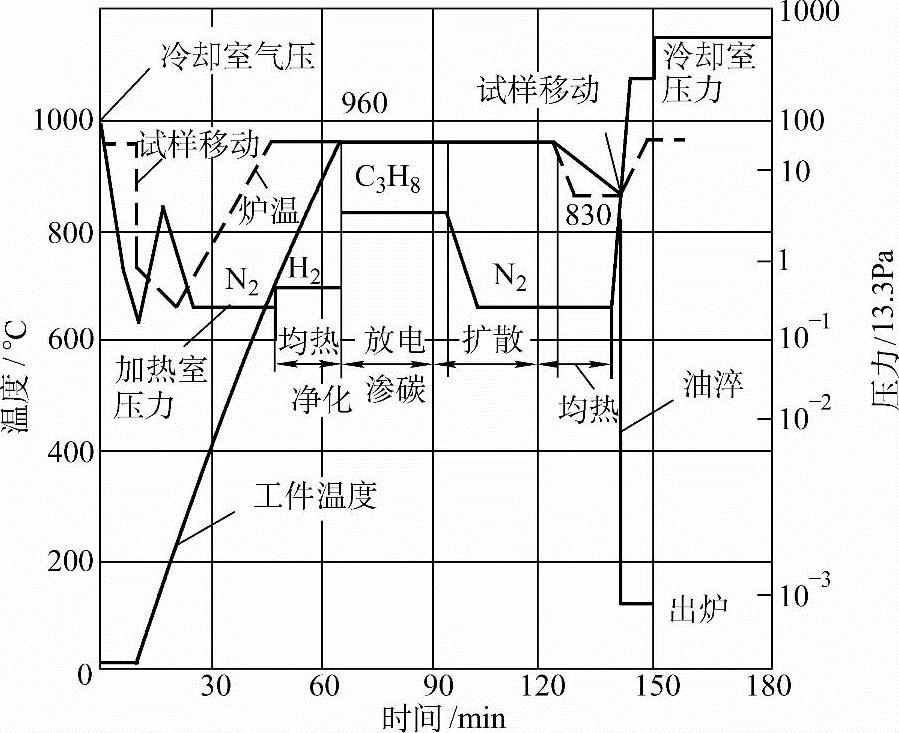

离子渗碳原理、基本工艺和设备操作过程与离子渗氮相似,包括工件清洗、狭缝及非渗碳部位的屏蔽保护等,其基本的操作程序可由图9-24表示。除了设备检修之外,渗碳室一般都处于真空状态,因此,经表面清洗并干燥后的工件放上淬火室的送料小车,淬火室应先抽真空至1000Pa以下,才能开启中间密封门,将工件送入渗碳室。工件在真空状态下通过电阻加热至400℃之上,便可通入少量气体、打开辉光电源进行溅射。由于前期通过电阻加热,已将油渍等处理前未清洗干净的污物蒸发并排出炉外,因而辉光溅射的过程很快。待工件温度升至渗碳温度,即可送入工作气体,进行渗碳处理。渗碳完成后,工件移至淬火室进行直接淬火或降温淬火,工件入油前,淬火室需填充纯氮至40~73kPa,否则工件难以淬硬。对具有高压气淬装置的设备,则可直接启动气淬系统进行淬火。离子渗碳淬火后的工件,须进行180~200℃的低温回火,以消除应力。

图9-24 离子渗碳及碳氮共渗工艺曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。