1.粉末渗铝工艺和影响因素

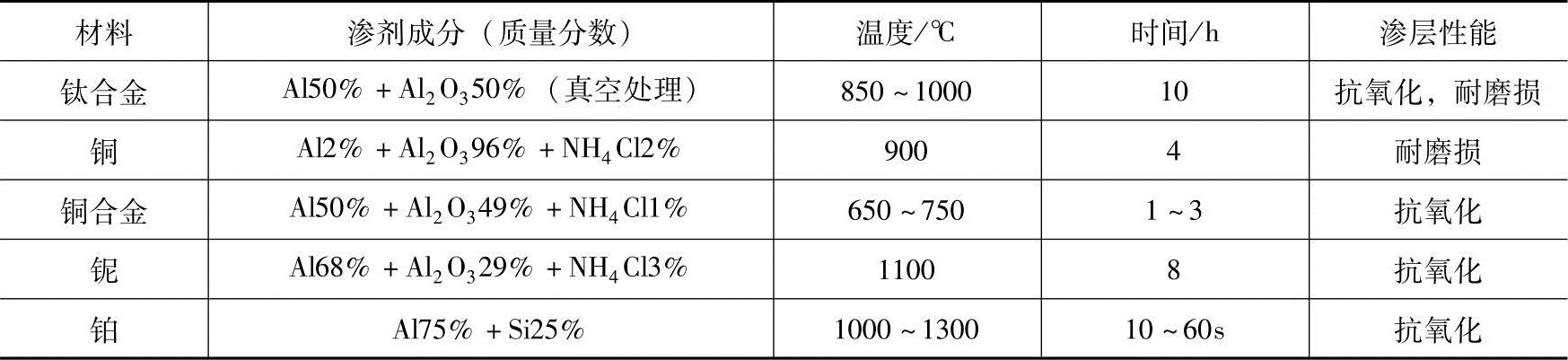

工件埋在粉末状的渗铝剂中,然后加热到900~1050℃保温一段时间,可实现粉末渗铝。其渗入机制是高温下粉末渗剂发生反应,在工件的表面析出活性铝原子,活性铝原子随即扩散进入工件内,在工件表面形成渗层。表8-68是常用的粉末渗铝剂的成分、工艺规范及渗层深度。

表8-68 常用的粉末渗铝剂的成分、工艺规范及渗层深度

粉末渗铝剂一般由供铝剂、催渗剂、填充剂三部分组成。

供铝剂为铝粉或铝铁合金粉。供铝剂提供渗铝所需的活性铝原子。供铝剂的粒度一般应为φ0.071~φ0.280mm(60~200目)。如果工件表面要求比较光滑,则粉末粒度要更细些。

催渗剂一般用卤盐,其中用氯化铵的最多。催渗剂主要作用是活化被渗工件和供铝剂。由于卤盐会使渗剂吸潮,潮气在高温下会影响催渗的效果和使工件表面粗糙度值增加,所以催渗剂在使用前再加入效果较好。

图8-46 温度和时间对渗铝层深度的影响

a)w(C)=0.06% b)w(C)=0.12% c)w(C)=0.38% d)w(C)=0.56%

填充剂为氧化铝(Al2O3)或高岭土粉末,即陶土类物质。填充剂具有防止金属粉末黏结和调节渗剂活性的作用,在使用前最好在800~900℃煅烧。

在生产中渗剂再次使用时,一般要加入一定量的供铝剂和催渗剂,使渗剂保持原有的活性。以表8-68中序号4的配方为例,在生产中,再次使用时,需加入10%~30%的铝粉和0.5%~1.5%的氯化铵。

影响渗铝层深度的因素有材质、温度、时间、渗剂成分、加热方式等。

图8-46所示为不同碳含量的钢渗铝时,温度和时间对渗铝层深度的影响。图中曲线显示随着温度升高,渗铝层深度增加;时间增加,渗铝层深度呈对数关系增加;在低于950℃的温度渗铝或钢的碳含量较低时,碳含量的变化对渗铝层影响不大;对于中、高碳钢,随着碳含量的增加,渗铝层深度减少。因此,渗铝最好用低碳钢,渗铝温度尽可能提高,保温时间要适度。

粉末渗铝不仅适合钢和高温合金,还可用于铜合金、钛合金及难熔金属铂、铌等,其粉末渗铝工艺见表8-69。

表8-69 铜合金、铁合金及铂、铌的粉末渗铝的工艺

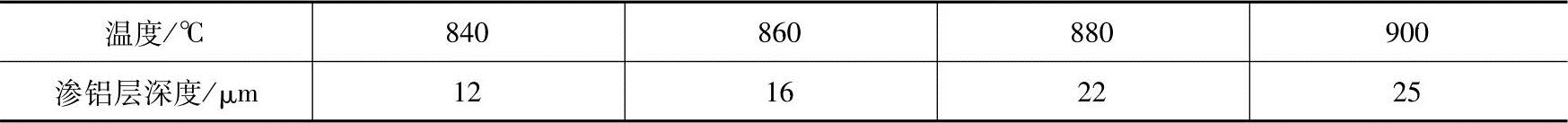

铜渗铝加后处理后可用作触点材料,不仅有良好的导电性,还有良好的抗电弧侵蚀和耐磨性。温度和时间对纯铜渗铝层深度的影响见表8-70、表8-71。随着温度升高、时间延长,渗铝层深度增加。铝渗入铜形成Al-Cu的α固溶体。

表8-70 温度对纯铜渗铝层深度的影响(保温时间4h)

表8-71 时间对纯铜渗铝层深度的影响(保温温度900℃)

2.渗铝层的组织(https://www.xing528.com)

渗铝层的组织与渗铝方法、渗铝剂成分、渗铝温度和基体材料等有关。钢的渗铝层由表及里依次形成FeAl2金属间化合物、FeAl固溶体、Fe3Al固溶体和含Al的α-Fe固溶体。

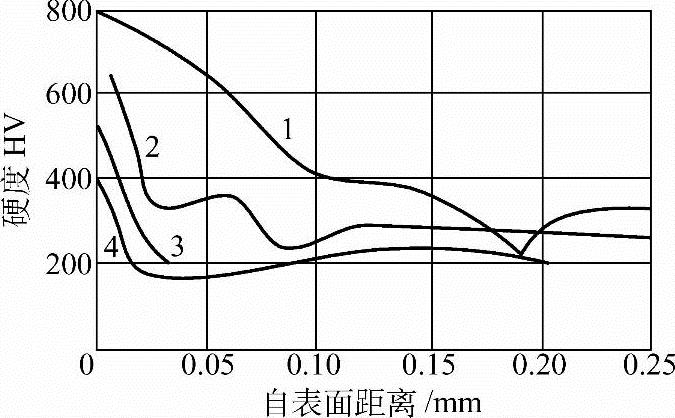

图8-47 渗铝层的硬度分布

1—900℃粉末渗铝,6h 2—900℃粉末渗铝,3h 3—900℃粉末渗铝,1h 4—940℃膏剂渗铝,4h

3.渗铝层的性能及应用

(1)硬度和耐磨性 图8-47所示为钢在不同工艺条件下(渗铝层深度不同)的渗铝层的硬度分布。渗铝层随保温时间的增加,渗铝层深度增加,硬度提高。渗铝钢件的耐磨性随表面硬度的提高而提高。

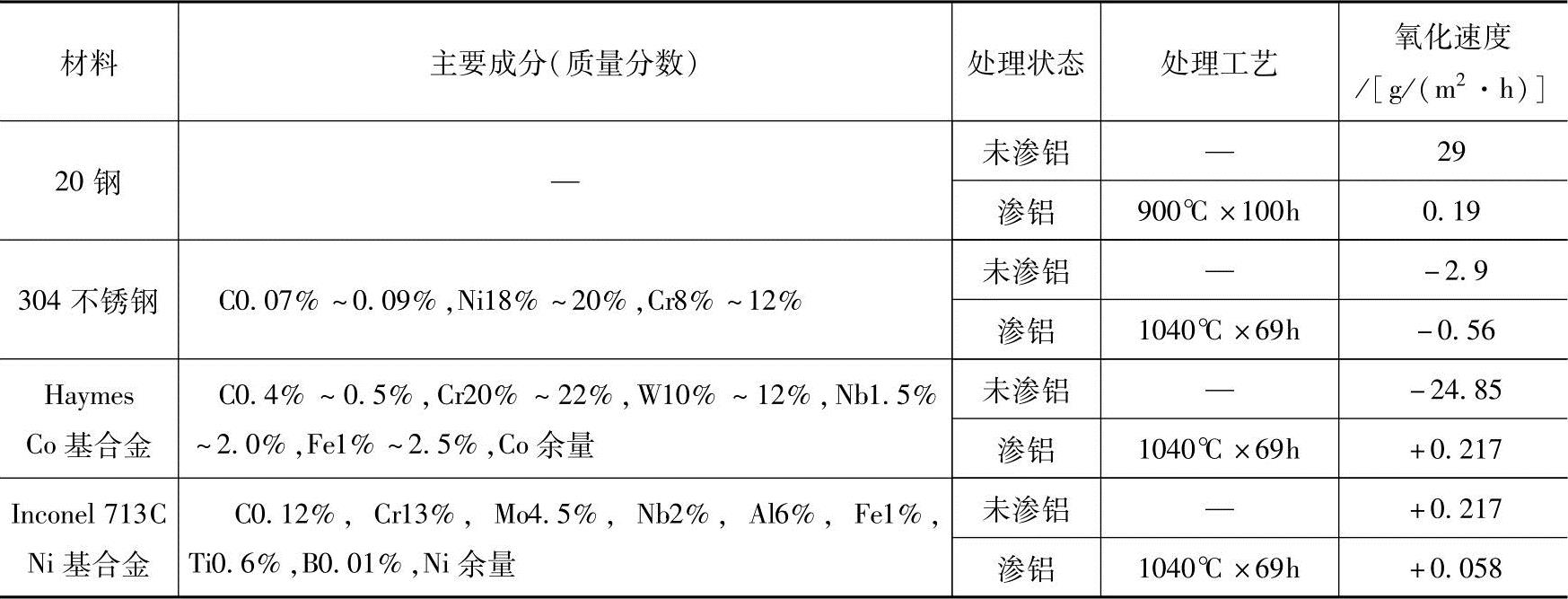

(2)抗氧化性能 渗铝层在氧化性环境中,形成致密稳定、与基体结合良好的Al2O3薄膜。Al2O3薄膜具有良好的抗高温氧化性能。钢铁及耐热合金渗铝后,与原来未渗铝的同种钢相比,使用温度一般可提高200~300℃。几种材料渗铝与未渗铝的氧化速度见表8-72。由表8-72可以看出,20钢渗铝比未渗铝处理的抗高温氧化性能提高了100倍以上;不锈钢、镍基或钴基合金渗铝后,其抗高温氧化性能可得到显著的提高。

表8-72 几种材料渗铝与未渗铝的氧化速度

(3)耐蚀性 由于铝的电化学特性,渗铝层在很多腐蚀介质中具有良好的耐蚀性,并在金属防腐蚀应用方面取得了明显效果。

1)耐大气腐蚀。在大气条件下渗铝钢比热镀锌钢具有更好的耐蚀性。例如,渗铝钢在工厂地区大气暴露5年,其腐蚀量是热镀锌钢的1/10,在海洋地区暴露2年,其腐蚀量是热镀锌钢的1/20。渗铝钢在各种大气环境下的使用寿命与渗铝层深度有一定的关系。

2)各种pH值溶液中的耐蚀性。将渗铝钢和热镀锌钢在pH值为3~12范围内的溶液中进行长时间的浸泡试验,结果表明,渗铝钢比热镀锌钢的耐蚀性好。渗铝是提高耐海水腐蚀的方法之一。渗铝与未渗铝Q235钢在海水中的腐蚀数据见表8-73。

表8-73 渗铝与未渗铝Q235钢在海水中的腐蚀数据

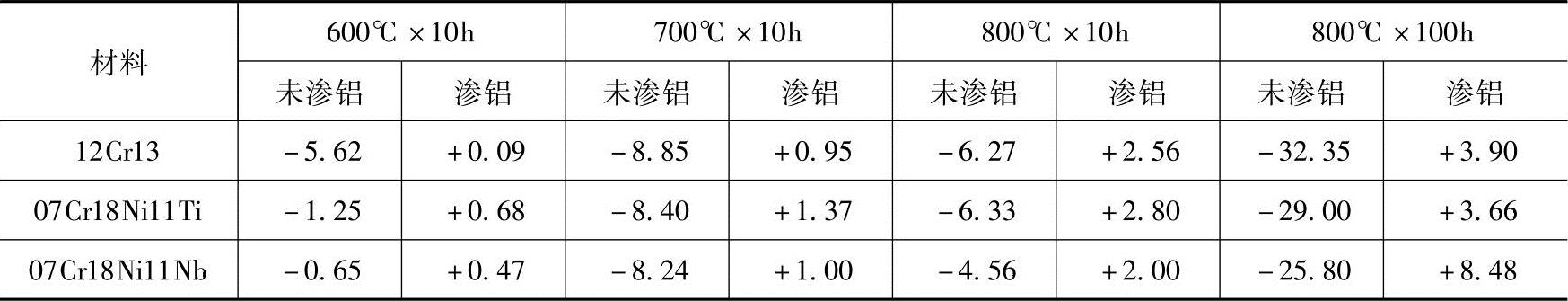

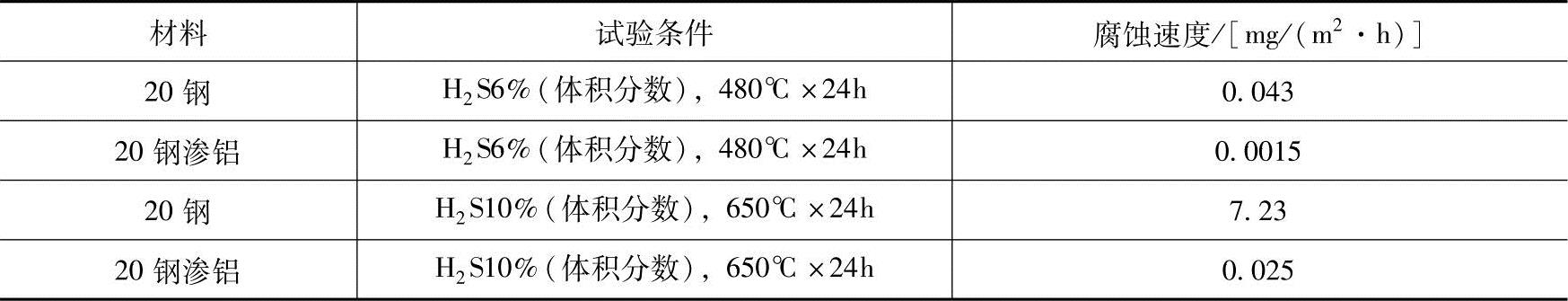

3)耐高温腐蚀。渗铝层除了具有较高的抗高温氧化性能外,它还能提高钢的抗钒蚀和抗硫蚀的性能。因此,在解决燃气轮机叶的高温腐蚀问题时多采用渗铝工艺。表8-74是12Cr13等材料在渗铝与未渗铝两种情况下,在V2O5及Na2SO4介质中的氧化试验结果。渗铝是目前提高钢材耐硫化物腐蚀最有效的手段之一,特别是在高温硫化物介质中。试验证明,渗铝的碳钢和不锈钢无论是在含硫的氧化性气氛中,还是在高温硫化氢介质中,都显示了很好的耐蚀性。表8-75是碳钢在H2S介质中的腐蚀对比。

表8-74 在V2O5及Na2SO4介质中的氧化试验结果 (单位:mg/m2)

注:1.表中数据为两个试样的平均值。在试样上涂抹等量的V2O5及Na2SO4粉末10mg。

2.“+”表示氧化增重,“-”表示氧化减重。

表8-75 碳钢在H2S介质中的腐蚀对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。