渗硼的最大缺点是渗层的脆性较高,渗硅的最大优点是提高抗高温氧化性能。为了扩大渗硼、渗硅的应用范围,发展了许多共渗和复合渗。

1.硼硅共渗

硼硅共渗主要用于提高材料的耐磨性,同时也提高耐热性和耐蚀性。在硼硅共渗的渗剂中,硼、硅的配比不同,渗层的组织也不同。通过调整渗剂中硼、硅的配比,可得到不同性能的渗层。

硼硅共渗层深度随着保温温度、时间的提高而增加,随着渗剂中渗硅剂的增加而减少。

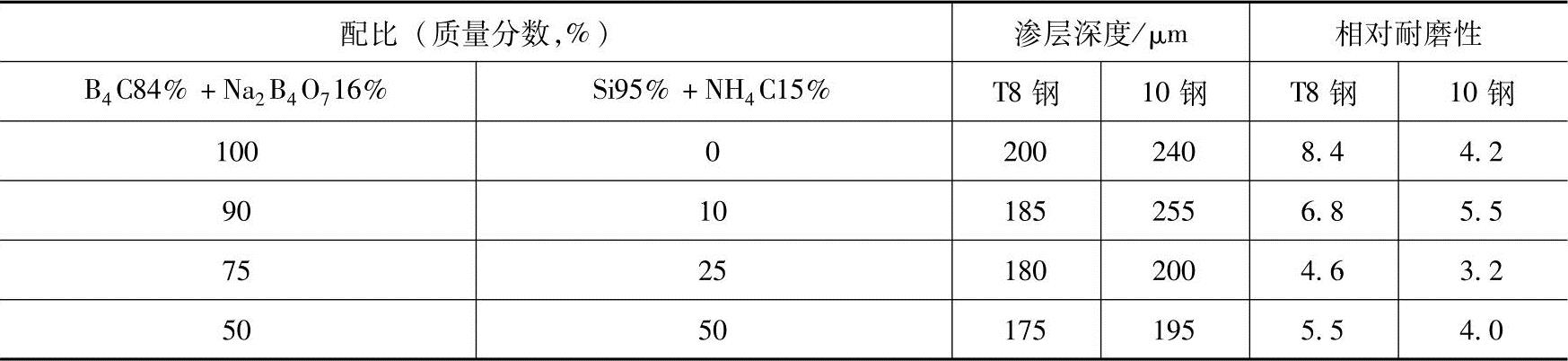

硼硅共渗层中,硅含量的提高,耐磨性的提高存在峰值,即渗层中硅含量有最佳含量。表8-24是钢粉末硼硅共渗时共渗剂成分对渗层深度和耐磨性的影响。

表8-24 钢粉末硼硅共渗时共渗剂成分对渗层深度和相对耐磨性的影响

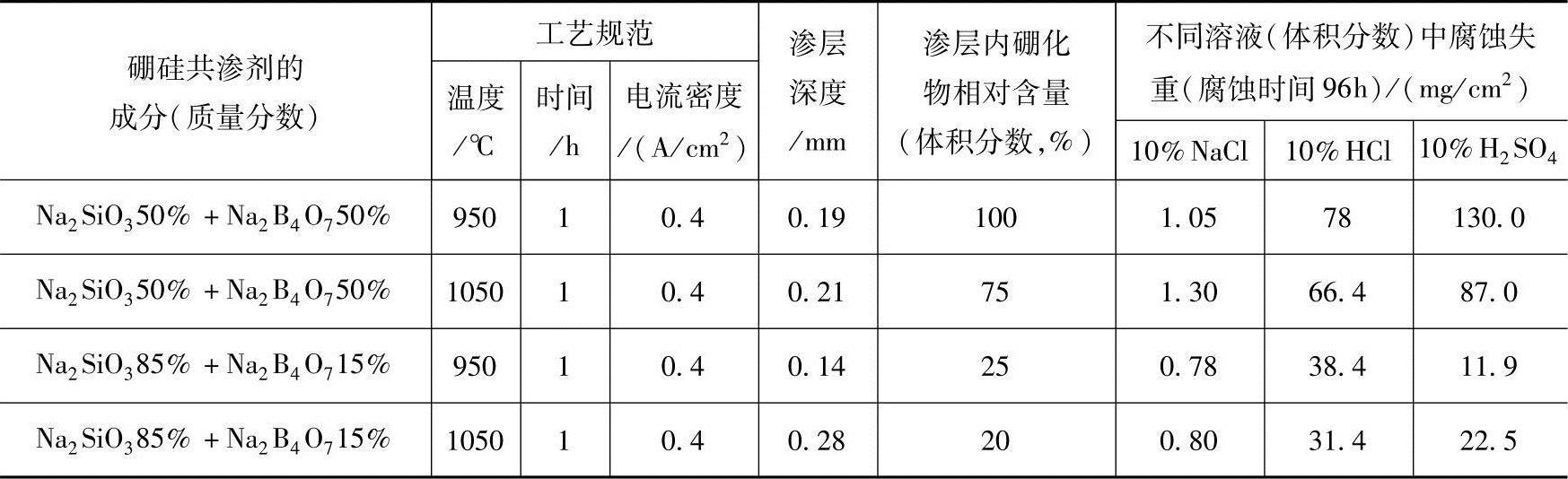

硼硅共渗层中,硅含量的提高,耐蚀性提高。表8-25列出了20钢电解渗硅时,共渗剂的成分和共渗温度对渗层深度、渗层硼化物相对含量以及耐蚀性的影响数据。

表8-25 20钢电解硼硅共渗工艺与渗层的耐蚀性

2.硼与金属共渗

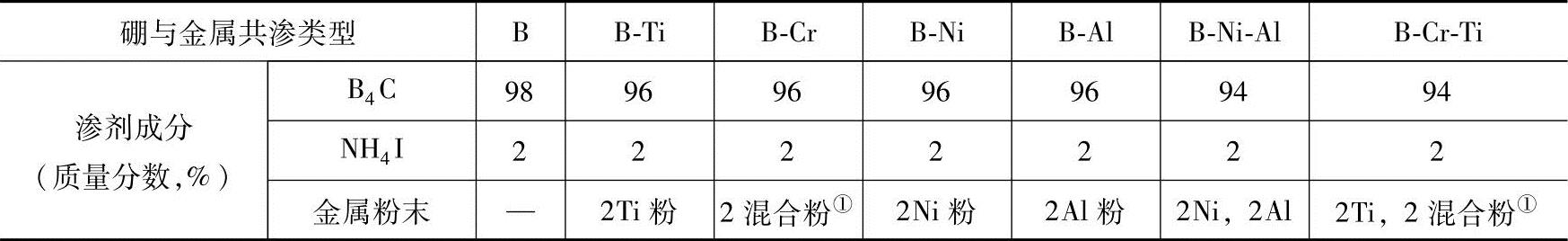

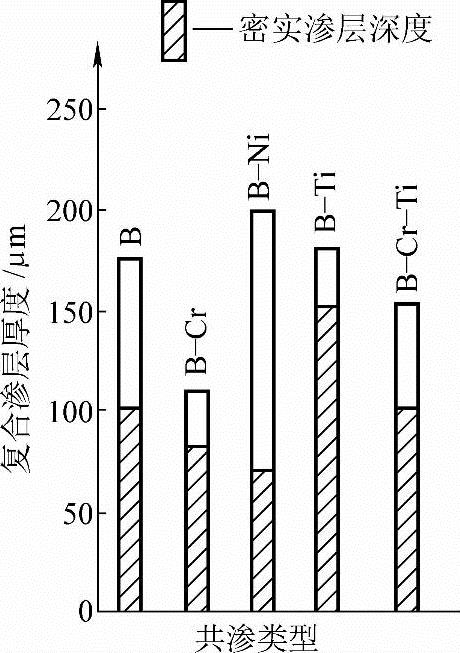

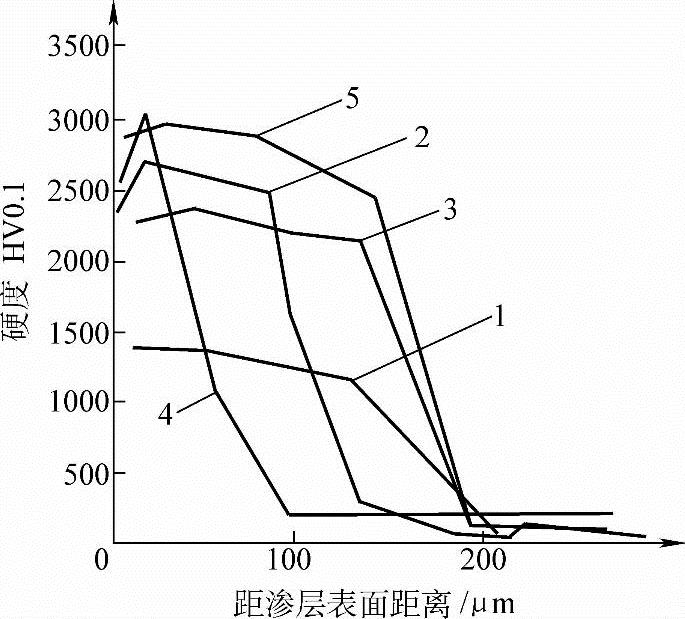

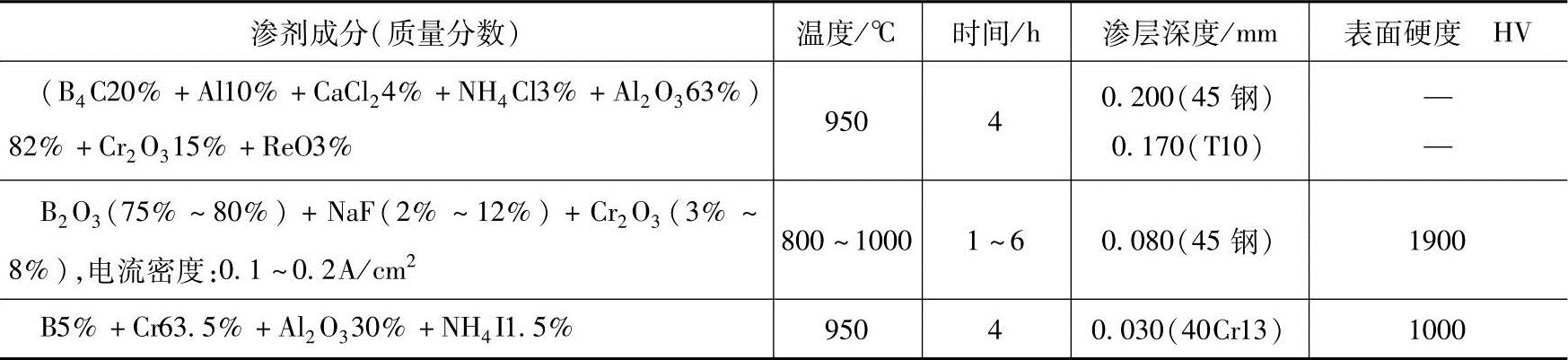

大量的研究表明,硼能与许多金属实现共渗,以达到提高硬度、降低脆性等目的。表8-26是硼与一些金属的共渗配方,其复合渗层的深度和硬度分布分别见图8-17和图8-18。目前研究和应用较多是硼铝、硼硅、硼铬共渗。

表8-26 硼与一些金属的共渗配方

① 混合粉的化学成分(质量分数):48.5%Cr+48.5%Al2O3+3%NH4Cl。

图8-17 950℃×3.5h复合渗层的深度

图8-18 复合渗层的硬度

1—B 2—B-Cr 3—B-Ti 4—B-Cr-Ti 5—B-Ni

(1)硼铝共渗 钢铁材料和镍基、钴基合金硼铝共渗的主要目的是改善渗层脆性,提高材料表面的耐磨性和耐热性。表8-27中最上四行的渗剂相同,但配比不同,硼铝共渗的渗层组织不同。这说明活性硼原子和活性铝原子的比例不同,渗层的组织不同,调整渗剂中硼、铝的比例,可得到不同性能的渗层。

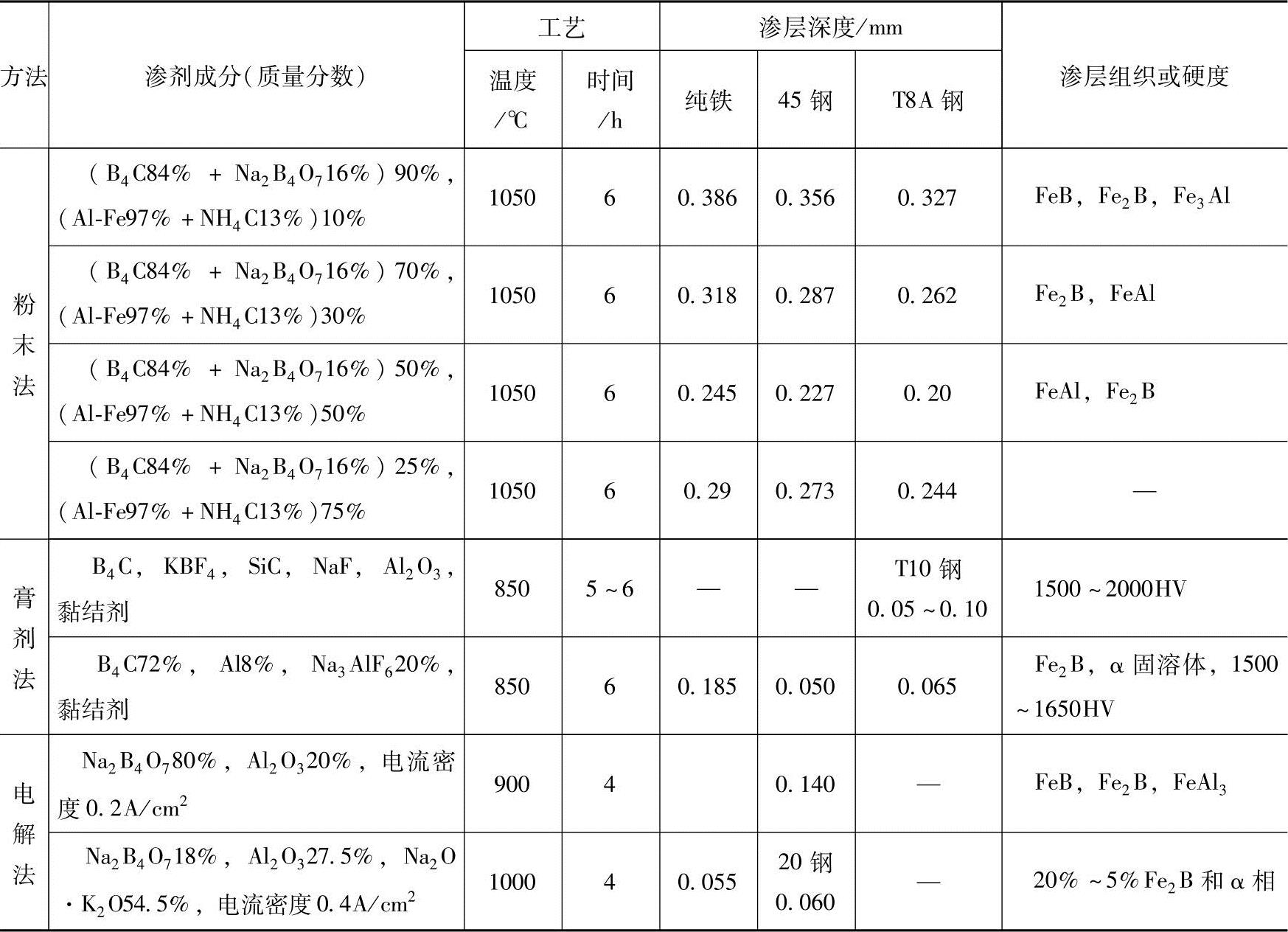

表8-27是常用的硼铝共渗剂与处理工艺。在硼铝共渗中,随着温度、时间的增加,钢中碳含量的减低,渗层深度增加。

表8-27 常用的硼铝共渗剂与处理工艺

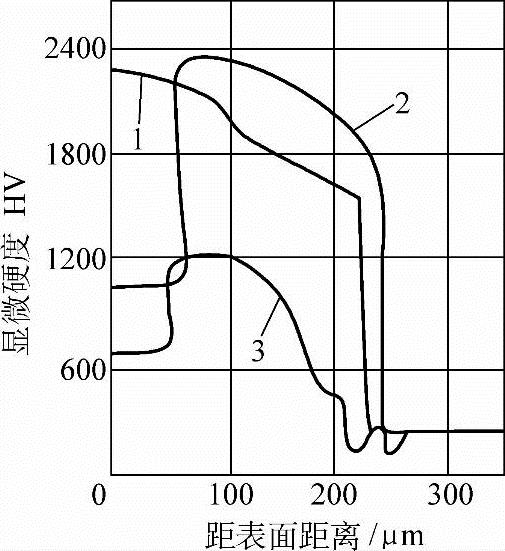

硼铝共渗层的性能,如硬度、耐磨性、耐蚀性、抗氧化性、抗剥落性能、抗热疲劳性,都与单一渗硼层不一样。硼铝共渗层的硬度由渗层组织决定。图8-19的曲线显示,随着渗剂中三氧化二铝的含量提高,渗层中铝含量将提高,表面硬度下降。

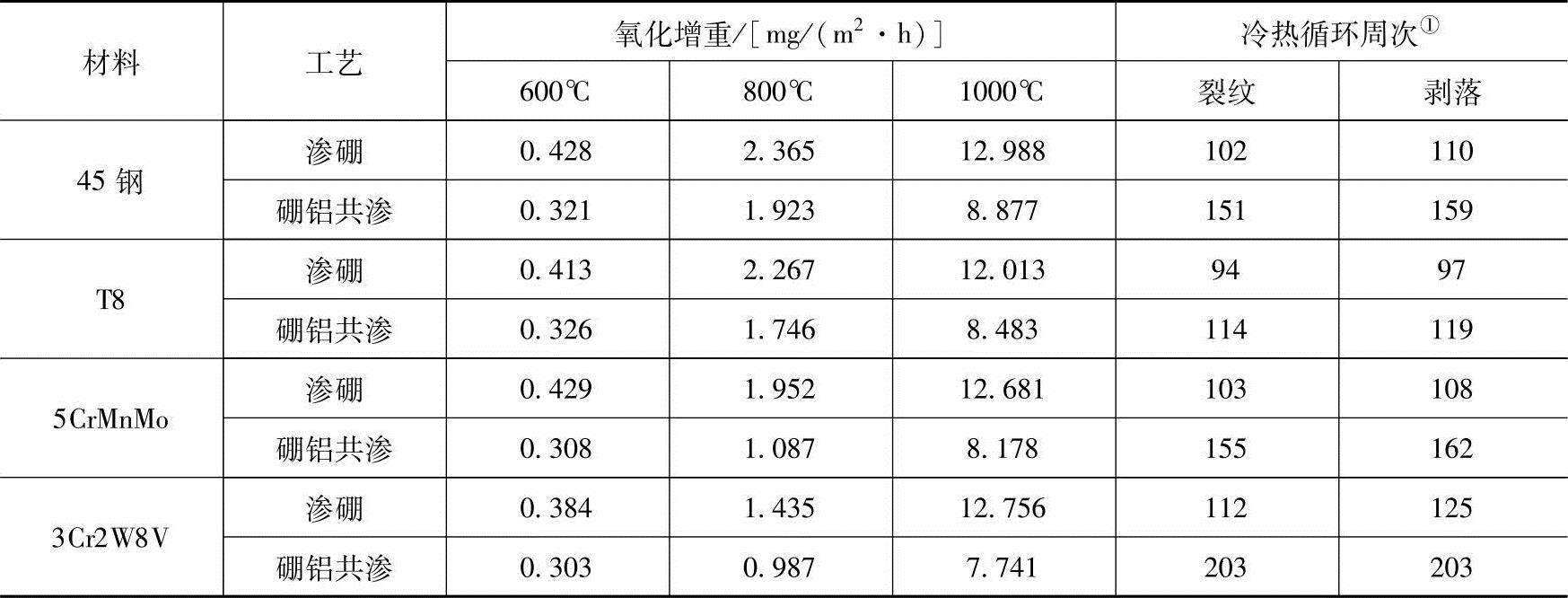

硼铝共渗层具有比单一渗硼层更好的抗剥落性能、抗氧化性、抗冷热疲劳性,表8-28是两者的比较。

图8-19 45钢在不同渗剂中硼铝共渗后硬度的分布

1—Na2B4O7 2—Na2B4O7+Al2O3(≤10%) 3—Na2B4O7+Al2O3(≤20%)

硼铝共渗层的硬度、抗剥落性能、抗氧化性、抗热疲劳性的数据表明,硼铝共渗层具有渗硼层和渗铝层的综合性能。45钢齿轮坯和压轮坯的热锻模(5CrMnMo钢)在工作中受热冲击和冷热疲劳的影响,虽经渗硼处理,但使用寿命仍不高,其失效形式为工作面变形和磨损。硼铝共渗具有比渗硼更高的抗氧化性和抗冷热疲劳性。在硼砂、氧化铝、硅铁、氟盐组成的熔盐中,经900℃×4h进行硼铝共渗,热锻模使用寿命提高1倍左右(见表8-29)。

表8-28 900℃×4h硼铝共渗与渗硼的抗氧化性和抗冷热疲劳性比较

(https://www.xing528.com)

(https://www.xing528.com)

① 处理方法为750℃×10min+水冷的循环处理。

表8-29 渗硼、硼铝共渗的热锻模使用寿命对比 (单位:件)

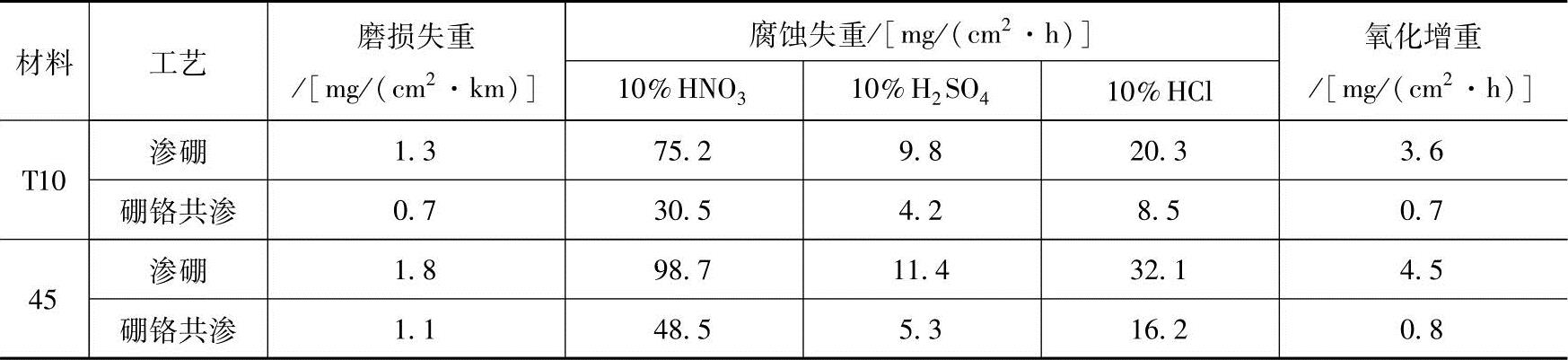

(2)硼铬、硼钒共渗 硼铬、硼钒共渗的主要目的是改善渗层脆性,提高渗层的耐蚀性和抗高温氧化能力。由于硼、铬以及硼、钒原子的扩散能力相差较大,与硼铝共渗不同,虽然渗剂中硼、铬或硼、钒比例变化,渗层组织也会变化,但两者的可调节比例较小。硼铬、硼钒共渗剂与处理工艺见表8-30。

表8-30 硼铬、硼矾共渗剂与处理工艺

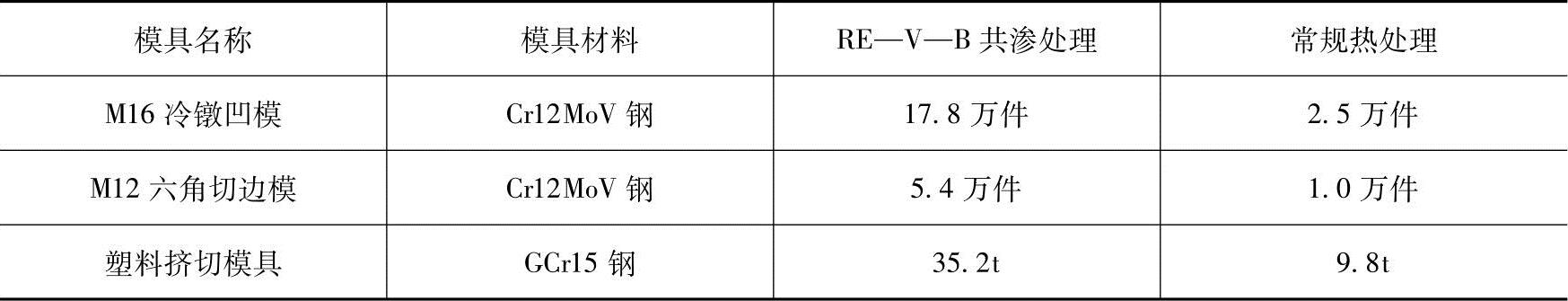

硼铬、硼钒共渗提高了表面硬度,改善了渗层的脆性,提高了渗层的耐磨性、脆性、耐蚀性、抗氧化性等性能,表8-31列出45钢、T10硼铬共渗与单一渗硼的比较数据。模具的盐浴稀土钒硼共渗可得到组织形态与网相似的共渗层,渗层深度比渗钒深且致密,较之渗硼层有更高的硬度和更好耐磨性、较低的脆性。盐浴稀土钒硼共渗层由表至里主要组成相为VC,(Fe,Cr)2B,Fe2B+少量FeB。模具经稀土钒硼共渗,使用寿命可提高3~7倍(见表8-32)。

表8-31 硼铬共渗与渗硼的磨损失重、腐蚀失重、氧化增重的比较

表8-32 模具使用寿命比较

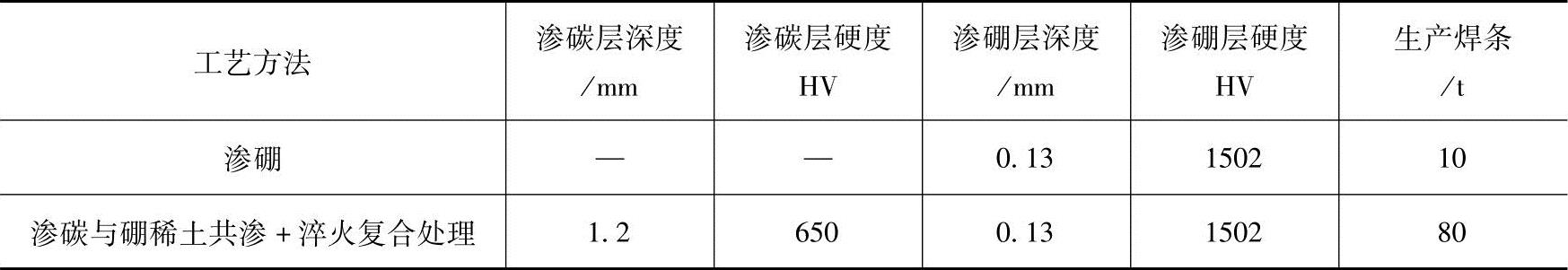

3.渗碳渗硼

单一渗硼的硬度很高(1500HV以上),但渗硼层很薄(0.11mm),基体硬度低(220HV),容易产生蛋壳效应,且一旦渗硼层被磨掉,工件就迅速被磨损。用渗碳渗硼不但提高渗层深度,而且提高基体硬度,将大幅度提高抗磨料磨损能力,如石油勘探钻头等工件即可用渗碳与硼稀土共渗复合处理工艺。

粉碗是焊条生产线机头上一个重要的易损件。在焊条生产时,由于焊药粉含有Fe、Mn、Mo及大理石等高硬度混合粉末,并以很高的速度经过粉碗的弧形表面,致使该表面被磨粒磨损下凹。粉碗经渗碳与硼稀土共渗复合处理[930℃×7h固体渗碳+950℃×(5~6)h硼稀土共渗+800℃×20min淬火+170℃×2h回火],寿命得到了提高(见表8-33)。

表8-33 粉碗经不同工艺处理的效果

4.镀镍渗硼

镀镍渗硼的主要目的是改善渗层脆性,提高渗层的耐蚀性和抗高温氧化能力。镀镍渗硼是一种复合工艺,具有比共渗更稳定的工艺性能。镀镍渗硼就是先利用电镀、化学镀等工艺在工件上镀一层镍,然后再进行渗硼处理。由于镀镍、渗硼都是成熟的工艺,所以工艺稳定性好,复合渗层质量稳定。

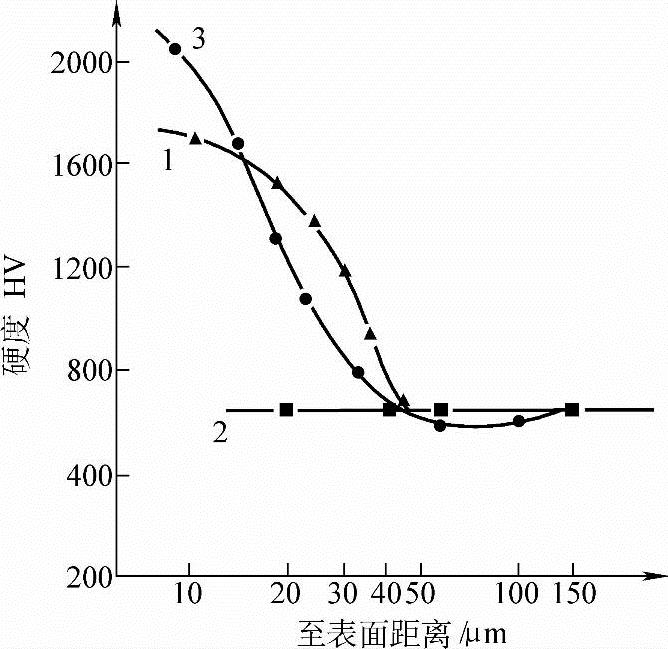

45钢镀镍渗硼的渗层组织由(Fe,Ni)B,(Fe,Ni)2B,(Fe3Ni3)B,Ni2B,γ-(Fe,Ni)组成。镀镍渗硼渗层的硬度分布比单一渗硼好(见图8-20),渗层脆性明显低于单一渗硼,耐磨性与单一渗硼相当。

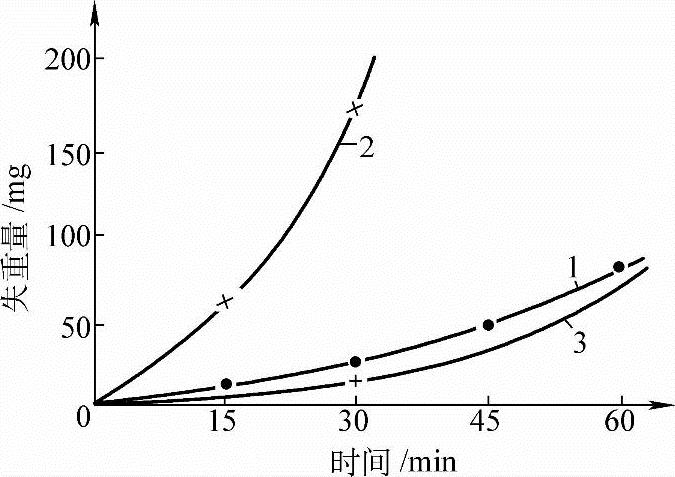

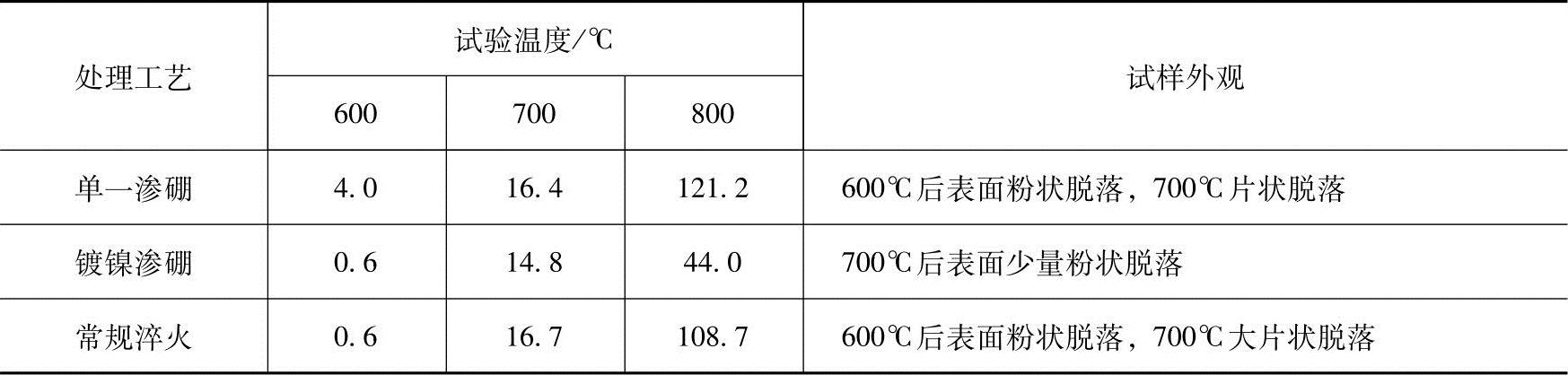

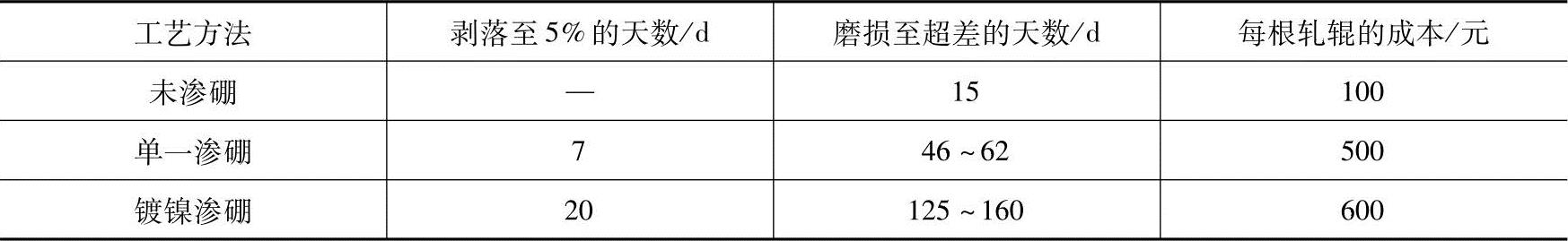

镀镍渗硼的耐蚀性和抗高温氧化能力,明显高于单一渗硼,图8-21和表8-34是两者的比较。镀镍渗硼用于耐高温磨损的工况时明显好于单一渗硼,表8-35是未渗硼、单一渗硼、镀镍渗硼的马赛克轧辊使用寿命的比较。

图8-20 渗层的硬度分布

1—镀镍渗硼 2—常规淬火 3—单渗硼

图8-21 耐磨损试验

1—镀镍渗硼 2—常规淬火 3—单渗硼

表8-34 试样高温氧化的增重值 (单位:mg)

表8-35 轧辊的使用寿命比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。