1.有色金属的渗硼工艺

金属镍、锰、钴、钨、铌、钛、钼及其合金表面都能经过渗硼处理,提高硬度、耐磨性等性能。其中镍、锰、钴的渗硼工艺与钢铁类似。钨、铌、钛和钼等难熔金属及其合金渗硼时,所用渗硼剂的活性和渗硼温度一般比钢铁件高,其中以含非结晶硼的渗硼剂在真空中加热获得的效果较好。各种难熔金属在含99%的非晶态硼、1×10-1~5×10-1MPa的真空条件下渗硼,渗硼工艺规范对难熔金属渗层深度的影响见表8-14。其中钨、铬较容易渗硼,而钛、钒等较难渗硼。提高温度比延长时间更易获得较厚的渗层,因此难熔金属渗硼温度一般在1300℃以上。

表8-14 渗硼工艺规范对难熔金属渗层深度的影响

2.有色金属渗硼层的组织和结构

镍及其合金渗硼层组织结构较复杂。应用的工艺不同,获得的组织结构不一样,一般渗层表面是Ni2B[或Ni(M)2B],次表面是Ni3B[或Ni(M)3B]。图8-10所示为纯镍经固体渗硼后表面的X射线衍射图,衍射图显示渗层表面是Ni2B。

图8-10 纯镍经固体渗硼后表面的X射线衍射图

硼在钴及其合金中的溶解度极低,渗硼层为硼化物。随着渗硼过程进行,先后形成Co3B、Co2B、CoB,即在渗硼温度和时间足够时,渗剂中硼浓度足够高时,渗层由表及里的组织为CoB[或Co(M)B]、Co2B[或Co(M)2B]、Co3B[或(M)Co3B]。金相观察渗层呈舌状。图8-11所示为纯钴经1040℃×4h固体渗硼后表面的X射线衍射图。

钛、锆、铪渗硼层中的硼化物为单相渗层,分别为TiB2、ZrB2、HfB2。钒、铌、钽的渗层的硼化物由MxB+MB2两相组成。钨、铬、钼渗硼层的硼化物至少由两相组成。

3.有色金属渗硼层的性能

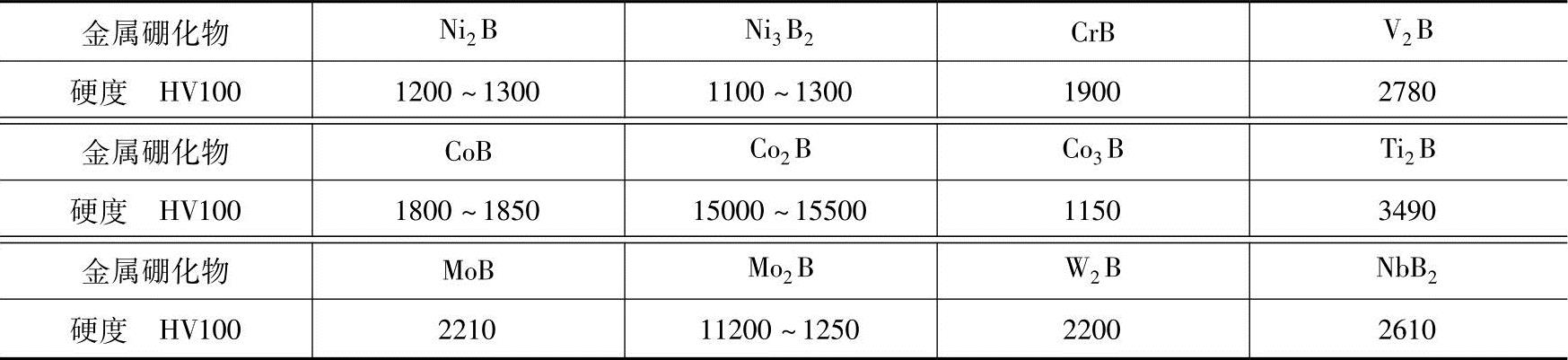

(1)硬度 镍、钴、钛、钒、钼、钨、铬、铌的渗硼层都有很高的硬度。金属硼化物的硬度见表8-15。

图8-11 纯钴经1040℃×4h固体渗硼后表面的X射线衍射图

表8-15 金属硼化物的硬度

(https://www.xing528.com)

(https://www.xing528.com)

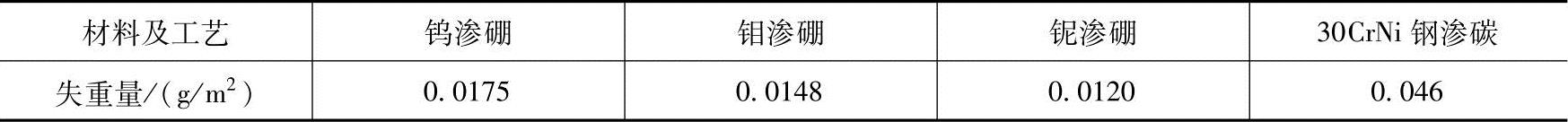

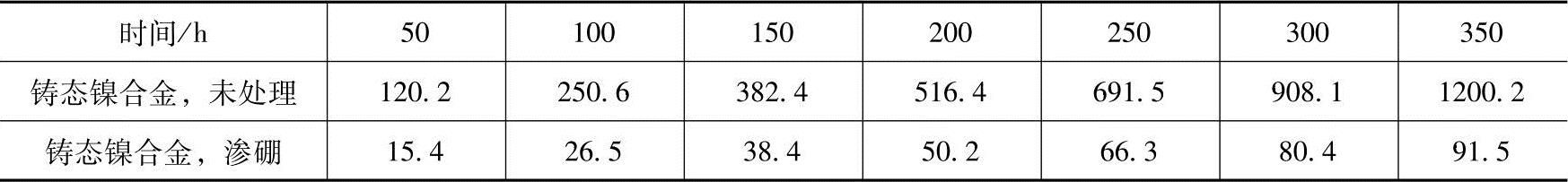

(2)耐磨性 渗硼提高镍、钴、钛、钒、钼、钨、铬、铌等金属及合金的耐磨性。钨、钼、铌渗硼后与30CrNi钢渗碳的耐磨性对比见表8-16。镍合金经不同时间磨损的失重量见表8-17。表8-17中数据显示,随着磨损时间的延长,磨损量从1/8降低到1/13。不同规格的YG8硬质合金拔丝模经渗硼处理的比未渗硼的使用寿命提高3倍,见表8-18。

表8-16 钨、钼、铌渗硼后与30CrNi钢渗碳的耐磨性对比

注:采用阿姆斯列尔试验机,500N×2h。

表8-17 镍合金经不同时间磨损的失重量 (单位:mg)

注:镍合金的化学成分(质量分数,%)为Ni40~55,Cr21~30,Mo20~30。

表8-18 YG8硬质合金渗硼与未渗硼的使用寿命比较

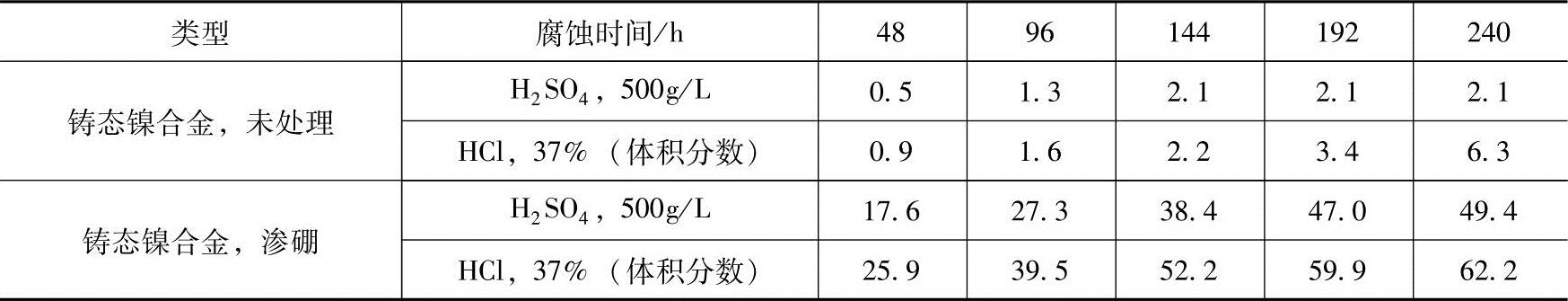

(3)耐蚀性 渗硼处理降低镍合金的耐蚀性,见表8-19。

表8-19 镍合金经不同时间腐蚀的失重量 (单位:mg)

注:镍合金的化学成分(质量分数,%)为Ni40~55,Cr21~30,Mo20~30。

4.多孔炭渗硼

多孔炭广泛应用于吸附、分离、催化、电子、能源等领域。由于多孔炭抗高温氧化能力有限,影响了其更广泛的应用。经过渗硼处理,可以显著提高多孔炭的抗氧化性能。多孔炭和渗硼剂充分混合后,在通有60mL/min的氮气保护气体的渗碳炉中进行850℃×5h渗硼。多孔炭渗硼处理后600℃氧化试验表明,多孔炭的失重率由未处理的70%左右降低到20%左右,抗氧化性能显著提高。多孔炭材料渗硼后总孔容积、微孔容积以及比表面积略有损失,但仍比传统沸石分子筛催化剂的平衡催化活性高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。