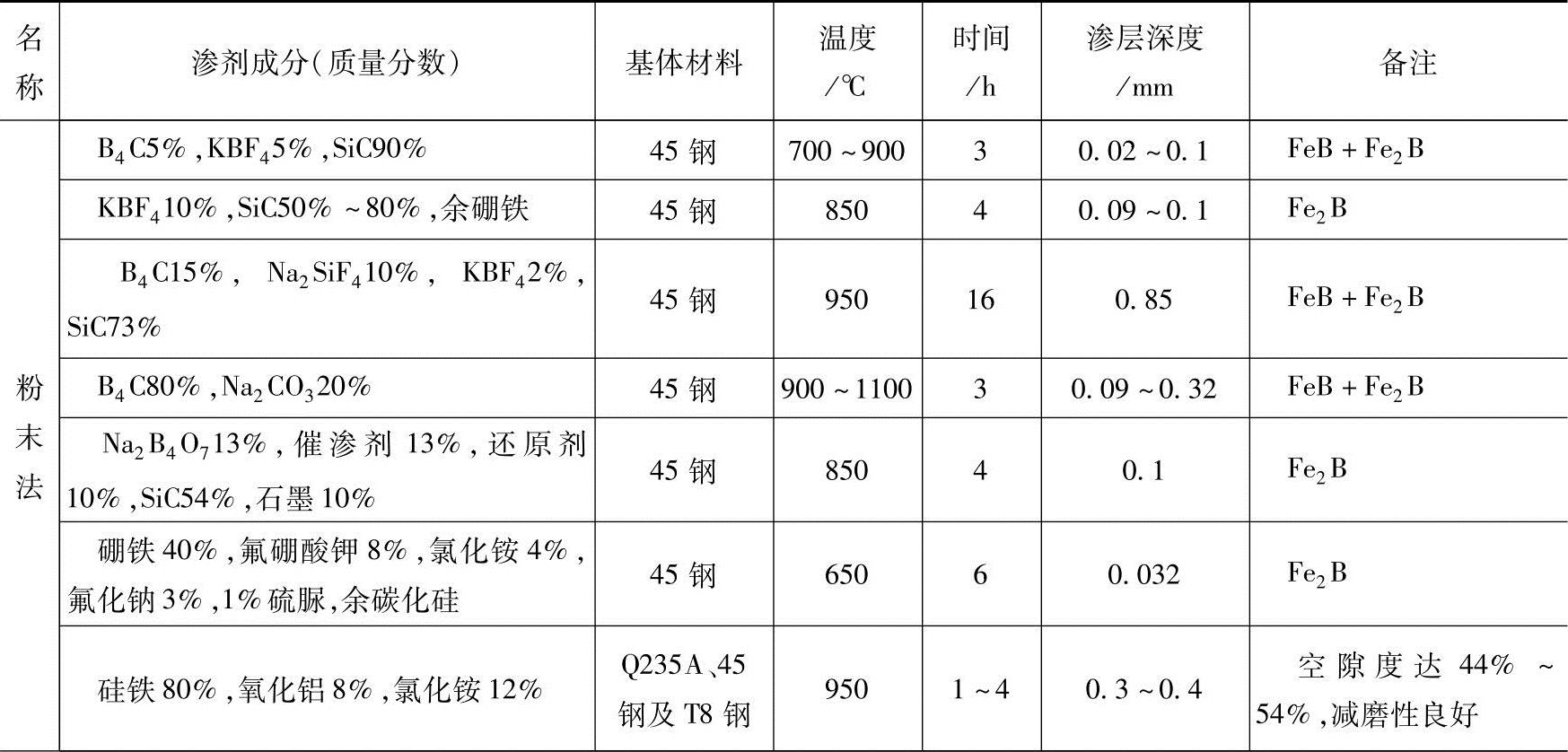

渗硼、渗硅渗剂组成和工艺方法的研究已有100多年历史,其渗剂的成本不断下降,渗层质量不断提高,应用范围不断扩大,已成为一种常见的表面热处理技术。表8-2是常用固体渗硼、渗硅的渗剂成分与工艺。

表8-2 固体渗硼、渗硅的渗剂成分与工艺

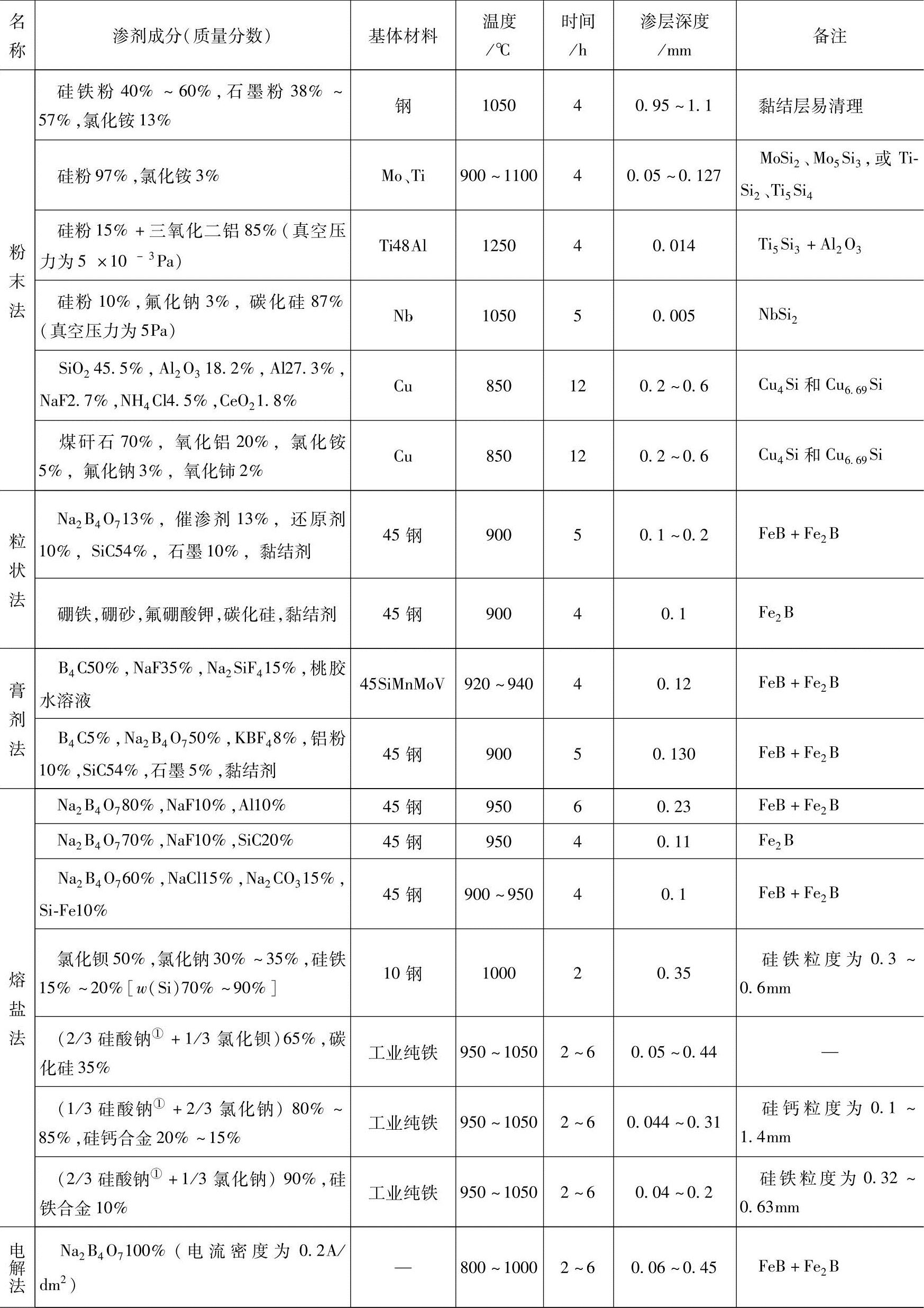

(续)

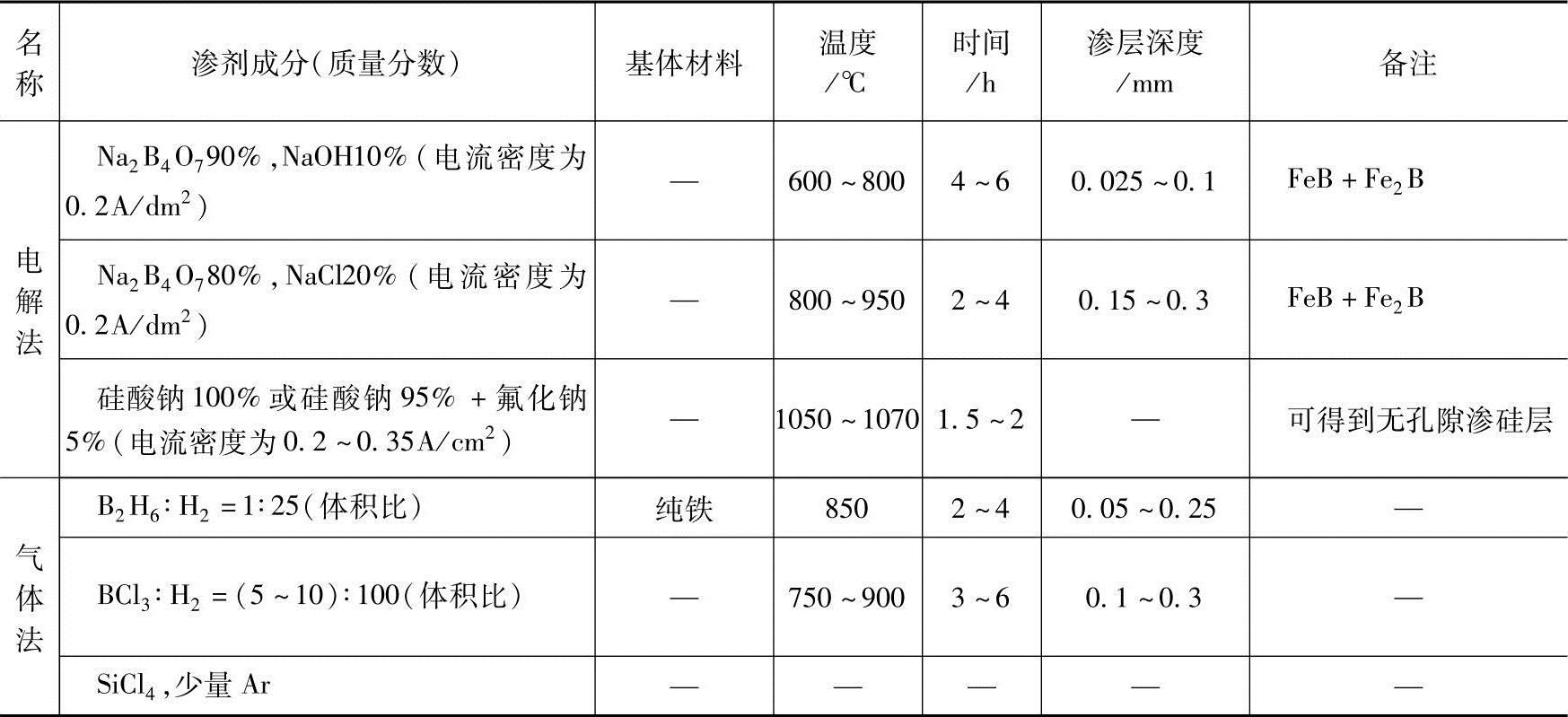

(续)

① 工业硅酸盐是水合晶体,加入盐浴前需要脱水。

1.固体法渗硼、渗硅

固体法渗硼、渗硅的优点是:能根据工件的材料和技术要求配制渗剂;适用于各种形状的工件,并能实现局部渗硼或渗硅;不需专用设备。因此,固体法是目前国内应用最多的渗硼、渗硅方法。固体渗硼或渗硅剂主要由供渗(供硼或供硅)剂、催渗剂、填充剂组成,粒状和膏状渗硼或渗硅剂还含一定比例的黏结剂。

影响固体渗硼或渗硅渗层深度和质量的主要因素,除温度和时间外,最主要的是渗剂的成分。渗硼剂、渗硅剂活性越强,渗层越深,反之渗层越浅。

渗硼剂活性越强,渗层中FeB相的比例越高,反之FeB相越少,甚至无FeB相出现。FeB相含量越高,耐磨性提高,脆性增加,抗冲击性降低。要获得适应工况的渗层组织,应选择合适的渗硼剂活性与渗硼温度、保温时间。

粉末渗硅时,增加渗剂中的催渗剂和硅含量或者延长渗硅时间,都会使渗层中的多孔区加厚。因此,要获得一定厚度的无孔渗层,必须选择适当工艺参数。

(1)固体渗硼剂中常用成分和作用 供硼剂的成分选用和渗剂的相对含量不但影响渗层深度和性能,还决定渗剂的成本。常用的供硼剂有碳化硼、硼铁、三氧化二硼、硼砂等,它们的硼含量和价格均依上述顺序递减。碳化硼的硼含量高,渗层致密,但价格较贵;硼铁(硼的质量分数大于20%)、三氧化二硼、硼砂的价格较低,容易得到单相Fe2B或以Fe2B为主的渗硼层,渗层脆性低。国产渗硼剂多用硼铁或硼砂。渗剂中供硼剂含量越多,渗层越深,成本越高。供硼剂含量与成本呈直线关系,与渗层深度呈对数曲线关系,因此,在商品粉末、粒状渗剂中,碳化硼的质量分数一般为5%~10%,硼铁、三氧化二硼、硼砂的质量分数一般为15%~30%。

渗硼剂中催渗剂一般为卤化物、碳酸盐、稀土化合物或稀土合金。常用的催渗剂有氯化铵、氟硼酸钾、氟硼酸钠、碳酸钠、稀土氯化物等。渗硼剂中加入稀土化合物或稀土合金,不但提高了渗硼速度,而且有利于形成Fe2B渗层,提高硬度和耐蚀性,改善渗层脆性,所以含稀土渗硼剂的研究和应用正逐渐增加。催渗剂的加入量与渗层深度等的关系有极大值存在。在一定的范围内,随着催渗剂的增加,渗层深度增加;到一定量后,催渗剂增加,渗层深度不再增加,渗剂板结,工件表面粗糙度增加。催渗剂在渗剂中的含量一般为1%~5%(质量分数)。

渗硼剂中的填充剂一般用碳化硅或氧化铝。填充剂的作用主要是减少渗剂的板结和渗剂与工件的粘连,方便工件取出,并可降低成本。国产渗硼剂多用碳化硅。渗剂中填充剂含量越高,渗剂活性越低,松散性越好,成本越低。在商品粉末、粒状渗剂中,填充剂含量在80%(质量分数)以上。

渗硼剂中黏结剂是一类具有不与工件和渗剂发生反应的黏性材料,常用的有桃胶水溶液、羧甲基纤维素水溶液等,不能用水玻璃类黏结剂,后者会与硼作用发生凝胶反应。

(2)固体渗硅剂中常用成分和作用 在固体渗硅剂中,常用的供硅剂有硅铁粉、硅粉(主要用于膏剂渗硅或有色重金属渗硅)。渗硅剂中催渗剂一般为卤化物,其中,氯化铵催渗能力强,价格便宜,来源方便,应用最多。渗硅剂中填充剂一般用氧化铝或石墨。填充剂的作用主要是减少渗剂的板结和渗剂与工件的粘连,方便工件的取出。

固体渗硼、渗硅一般装箱在箱式、井式电阻炉内进行加热,也有用感应加热、真空加热和流态床加热的。

箱式、井式电阻炉加热渗硼或渗硅一般是将工件装箱,四周填充50mm以上厚度的渗剂,箱盖密封(可用水玻璃调和的耐火泥或硼酐、块状硅酸盐、碎玻璃组成的密封剂)后加热保温进行。

真空加热渗硼或渗硅是将工件和渗剂一起放置在真空罐中加热进行渗硼或渗硅。这种方法主要用于有色重金属的渗硼或渗硅,渗剂多用单质粉末,即单质硼、硅粉。

流态床加热渗硼或渗硅的方法有两种:一种是用渗剂作为流态粒子,将工件放置其中进行加热渗硼或渗硅;另一种是用石墨作为流态粒子并掺入渗剂,将工件放置其中进行加热渗硼或渗硅。(https://www.xing528.com)

2.液体渗硼、渗硅

将工件浸渍在熔融液体中,使表面渗硼或渗硅的工艺方法称为液体渗硼或液体渗硅。液体渗硼、渗硅具有设备简单、操作方便、渗层组织容易控制等优点。液体渗硼层致密和缺陷少,其中硼砂熔盐渗硼法应用较多。液体渗硼或渗硅根据是否配置电解电源分为熔盐法(非电解法)和电解法两种。

(1)熔盐法(非电解法) 根据熔盐成分,可将熔盐渗硼分为硼砂熔盐渗硼和渗硼剂-中性盐盐浴渗硼;将熔盐渗硅分为硅酸盐熔盐渗硅和渗硅剂-中性盐盐浴渗硅。

硼砂熔盐渗硼的盐浴由供硼剂、还原剂、添加剂组成,利用它们之间的反应产生活性原子,使工件表面实现渗硼。由于硼砂不仅是供硼剂而且是熔盐的主要成分,所以这种渗硼方法称为硼砂熔盐渗硼。

硼砂熔盐渗硼的还原剂有铝粉、碳化硅、稀土合金等。铝粉的还原性强,其渗硼熔盐的钢铁渗硼组织一般为双相硼化物;而在碳化硅为还原剂的硼砂熔盐中,钢铁的渗硼组织一般为单相硼化物;稀土合金为还原剂的硼砂熔盐,因为研究和应用较少,渗硼的稳定性不如铝粉、碳化硅,但渗层性能比铝粉、碳化硅好。还原剂在盐浴中的含量为5%~10%(质量分数),如超过上限,就可能会出现共渗现象。

添加剂的作用主要是促进渗硼、改善盐浴流动性和渗后残盐清洗性能等,常见的添加剂有氟化钠、氟硅酸钠、氯化钠等,其在盐浴中含量为5%~10%(质量分数)。添加剂的含量超过上限,可能会造成工件表面粗糙度值增加。

自制硼砂渗硼熔盐的方法是将硼砂少量多次缓慢加入坩埚中,待前次的硼砂基本都熔化后,再逐步加入,直到全部硼砂熔化,随后少量多次缓慢加入还原剂。随着还原剂的不断加入,盐浴流动性不断下降。随后缓慢加入添加剂。随着添加剂的加入,盐浴流动性提高。

硼砂熔盐渗硼具有成本低,生产率高,处理加工稳定,渗硼层致密、缺陷少、质量好等特点,但残盐清洗较难,一般用于形状简单的工件渗硼。

渗硼剂-中性盐盐浴渗硼是用中性盐(如氯化钠、氯化钾、氯化钡等)盐浴作为载体,另加入渗硼剂,使之悬浮盐浴中,利用盐浴的热运动使渗剂与工件表面接触,实现渗硼。渗硼剂-中性盐盐浴的常用配方有单质硼或碳化硼+中性盐、硼砂+还原剂组成的渗硼剂和中性盐两种。自制渗硼剂-中性盐盐浴的方法就是先将中性盐熔化好,再缓慢地加入渗硼剂。中性盐的加入极大地改善了盐浴流动性和工件渗硼后的残盐清洗状况,能用于形状较复杂的工件渗硼,但渗硼持续性能比硼砂熔盐差。

硅酸盐熔盐渗硅多以碱金属硅酸盐为基,并加入含硅物质(如硅粉、硅铁粉、硅钙合金粉末、碳化硅)组成渗剂。工业硅酸盐是含水晶体,自制硅酸盐熔盐浴时,在加入熔盐前必须仔细脱水,加入时必须少量多次缓慢进行,以防爆炸发生。

渗硅剂-中性盐盐浴渗硅是用盐浴作为载体,另加入渗硅剂,使之悬浮盐浴中,利用盐浴的热运动使渗剂与工件表面接触,实现渗硅。常用的配方由含硅物质(如硅粉、硅铁粉)和中性盐(如氯化钠、氯化钾、氯化钡等)组成。自制渗硅剂-中性盐盐浴渗硅是先将中性盐熔化,再不断缓慢加入含硅物质,并不断搅拌。

在熔盐渗硅过程中有气体析出,因此盐浴炉上方应当加装抽风装置。

(2)电解法 电解法渗硼、渗硅时先将熔盐加热熔化,放入阴极保护电极,到温后放入工件,并接阴极,保温一段时间后切断电源,把工件从盐浴中取出淬火或空冷。

电解法渗硼熔盐多数以硼砂为基;电解法渗硅熔盐采用碱金属硅酸盐(常常加入碱金属和碱土金属或其他物质的氯化物和氟化物,以提高硅酸盐的流动性)。其配制熔盐方法分别与硼砂熔盐或硅酸盐熔盐的一样,工作的电流密度一般为0.1~0.3A/cm2。电解法具有生产率高,处理加工稳定,渗层质量好,适合大规模生产的优点;主要缺点是坩埚和夹具的使用寿命低,夹具的装卸工作量大,形状复杂的工件难以获得均匀的渗硼层或渗硅层。目前在国内,电解法渗硼、渗硅的研究和应用都较少。

3.气体渗硼、渗硅

(1)气体渗硼 气体渗硼是把工件置于含硼气体介质中加热,实现硼原子渗入工件表面的过程。含硼气体有乙硼烷、三氯化硼、烷基硼化物、三溴化硼等。气体渗硼的过程是含硼气体在渗硼罐中不断分解硼原子、硼原子与工件接触并渗入的过程。

气体渗硼时加入一定比例的不含硼气体(如氢气、氩气、氮气等)具有稀释作用,以防止单质硼层在反应罐的内壁和被渗工件上沉积。单质硼层在被渗工件上沉积将降低渗入速度。用氢气作为稀释剂,渗入速度最快,但用氩气、氮气爆炸的危险性最小。

由于含硼气体乙硼烷、三氯化硼、烷基硼化物、三溴化硼等都是剧毒或易爆气体,气体渗硼工艺过程和设备要求与气体渗氮类似,即渗硼工件必须放在密封良好的容器中,加热到渗硼温度后通入含硼气体,保温一段时间(废气必须烧掉或通入装有水的收集器),停止含硼气体供给,并通入惰性气体降温或5~10min后取出淬火。气体渗硼的工件渗层深度均匀、易控制,容易实现机械化生产,但设备一次性投资较大。

(2)气体渗硅 气体渗硅是把工件置于含硅气体介质中加热,实现硅原子渗入工件表面的过程。气体渗硅应用于生产的时间较长,它可以在密封的电阻炉或在井式气体渗碳炉内进行,所采用的渗剂是四氯化硅,因此,人们也常常称之为四氯化硅气体渗硅。但为了解决渗硅层的孔隙问题,国外又发展了甲硅烷渗硅和高温短时渗硅。

甲硅烷渗硅是在渗硅时采用含硅活性气体甲硅烷(SiH4)。甲硅烷是用专门装置、在金属钠的参与下通过三乙氧基硅烷的歧化反应得到的。单独用甲硅烷进行渗硅时,由于热分解产生较大的无定形硅,导致管道系统堵塞,且渗硅层质量较差,因此,在渗硅过程中需加入稀释气体,如H2、N2或Ar。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。