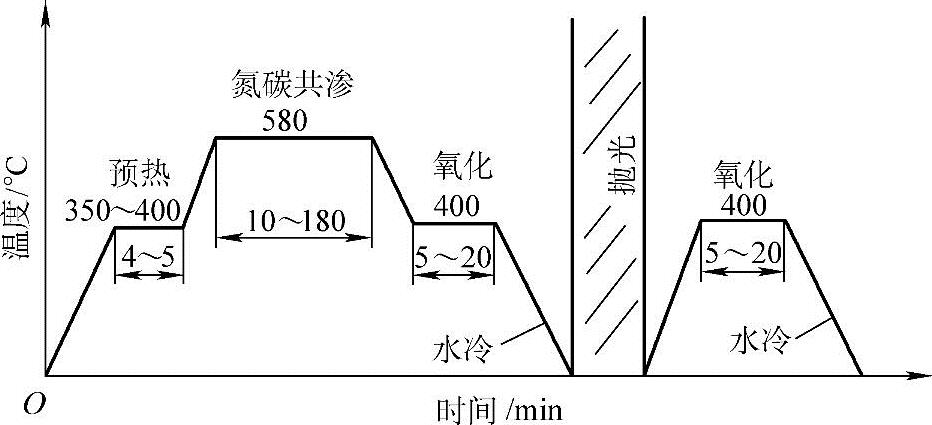

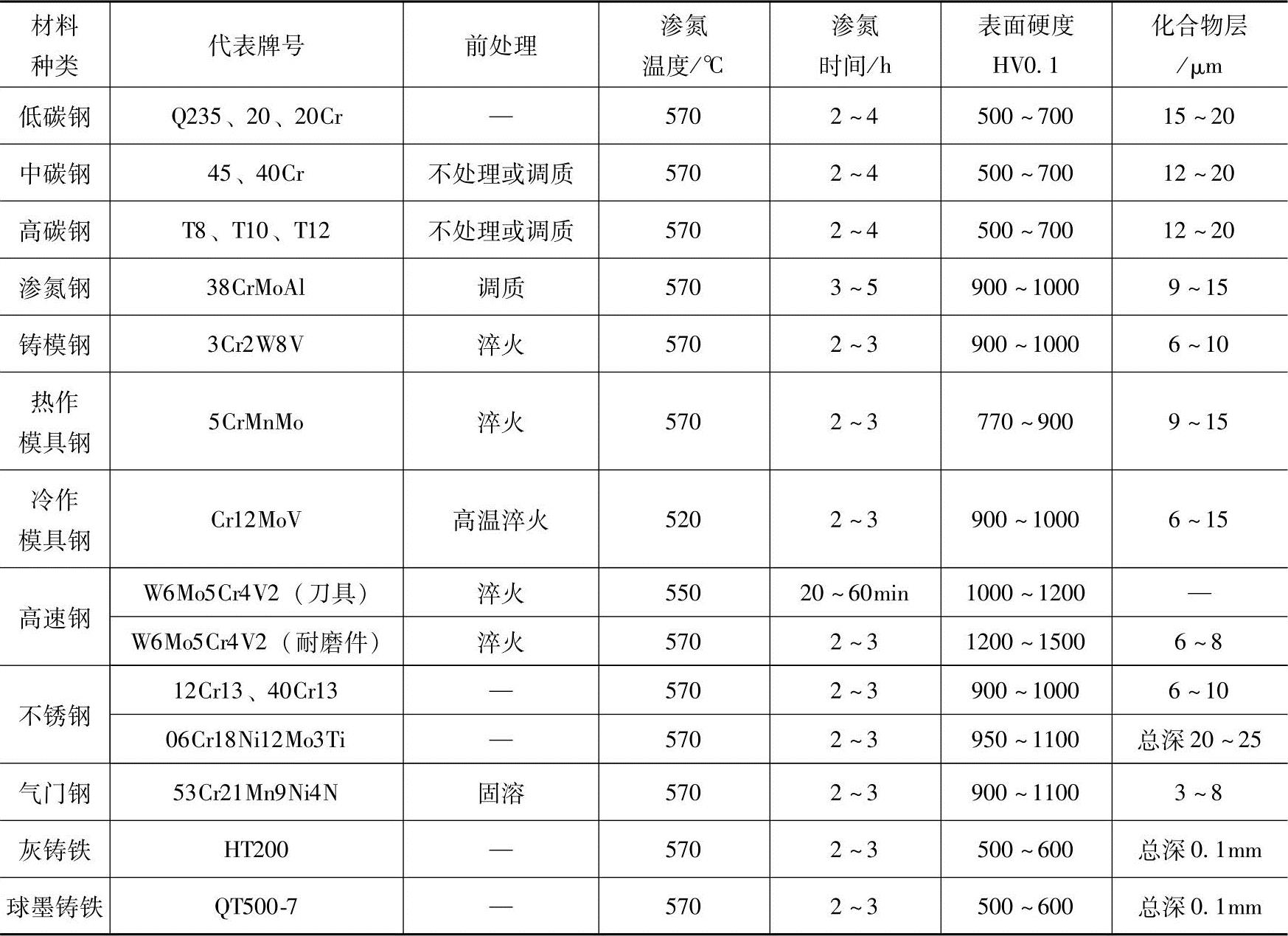

盐浴氮碳共渗或硫氮碳共渗后,再进行氧化、抛光、再氧化的复合处理称为QPQ处理。QPQ处理应用十分广泛。处理工序为:预热(非精密件可免去)→520~580℃氮碳共渗或硫氮碳共渗→在330~400℃的AB(或Y-1)浴中氧化10~30min→机械抛光→在AB(或Y-1)浴中再次氧化。氧化目的是消除工件表面残留的微量CN-及CNO-,使得废水可以直接排放。QPQ处理使工件表面粗糙度值大大降低,显著地提高了耐蚀性,并保持了盐浴氮碳共渗或硫氮碳共渗层的耐磨性、疲劳强度及抗咬合性,可获得赏心悦目的白亮色、蓝黑色及黑亮色。图7-29所示为QPQ处理工艺曲线,表7-32列出了常用材料的QPQ处理工艺规范及渗层深度和硬度。

图7-29 QPQ处理工艺曲线

盐浴QPQ技术的研究与应用已有四十余年的历史,该工艺比较成熟,并得到了广泛应用。但其生产过程中产生的废气和废渣对人体健康和环境造成了一定危害,使其发展受到了很大限制。气体QPQ(气体氧-氮碳复合处理)作为一种新型的表面改性技术,处理过程对环境的影响较小,近年来已逐步得到应用,具有很好的发展前景。

气体QPQ是气体氮碳共渗和气体后氧化的复合处理技术,但与传统意义上的水蒸气氧化处理有很大的区别,其关键是在水溶液中必须添加促使在渗氮层表面生成致密氧化膜的助氧化剂,水溶液偏碱性,否则,渗氮层表面的氧化效果将大受影响。部分材料的气体QPQ处理工艺规范及效果见表7-33。

表7-32 常用材料的QPQ处理工艺规范及渗层深度和硬度(https://www.xing528.com)

表7-33 部分材料的气体QPQ处理工艺规范及效果

经气体QPQ处理后的试样,表面呈深黑色。电化学测试和浸泡腐蚀试验表明,气体QPQ处理后试样表面的耐蚀性达到了与盐浴QPQ相当的水平。目前,该技术已在汽车气门、模具等产品中工业应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。