1.气体法

气体硫氮碳共渗是在气体氮碳共渗的基础上加入含硫介质实现的。

1)甲酰胺与无水乙醇以3∶1(体积比)混合,加入8%~10g/L硫脲作为渗剂滴进炉内。3Cr2W8V经570℃×3h硫氮碳共渗处理,表面形成一薄层FeS,化合物层深度为9.6μm,总渗层深度为0.13mm(测至550HV处)。

2)将三乙醇胺、无水乙醇及硫脲以100∶100∶2(体积比)混合制成滴注剂,共渗时通入0.1m3/h的氨及100滴/min的滴注剂。W18Cr4V经550~560℃×3h硫氮碳共渗处理,表面硬度可达1190HV,共渗层深度为0.052mm。

2.盐浴法

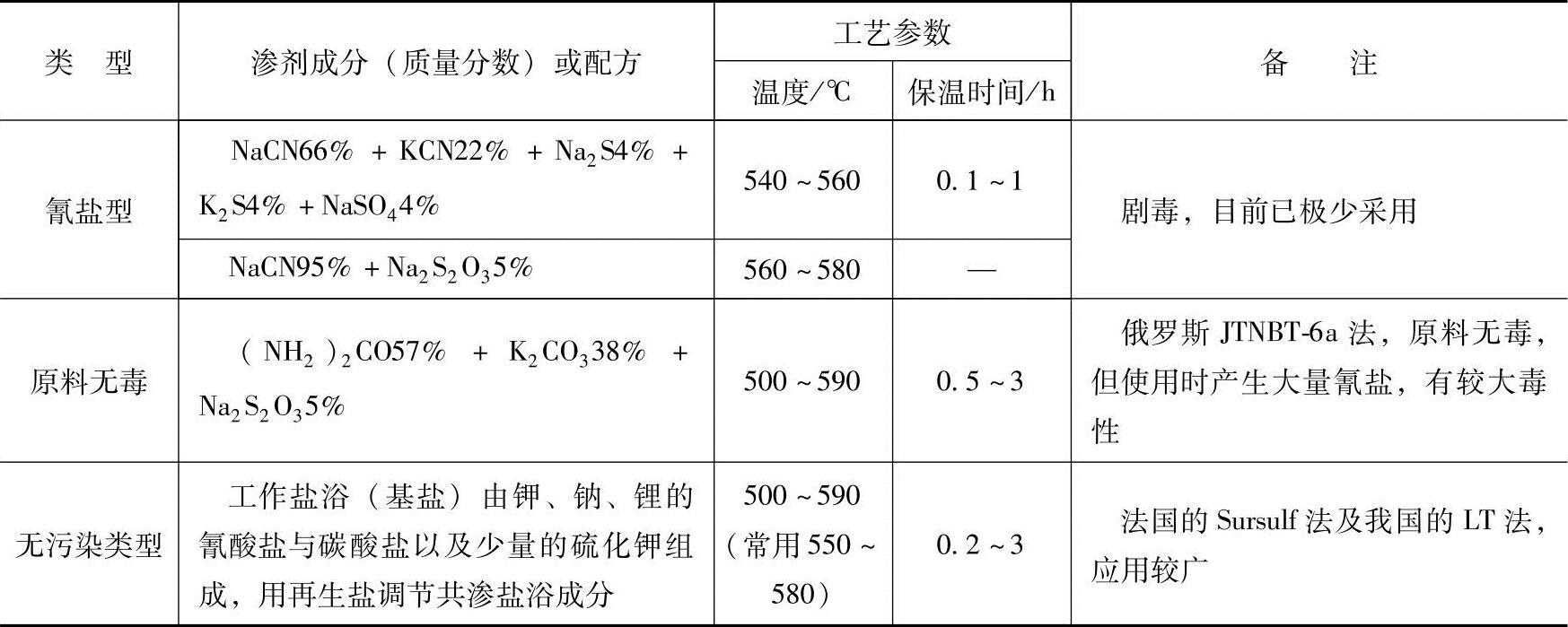

盐浴法是进行硫氮碳共渗处理采用较多的方法。由于无氰盐浴出现,使得无污染作业成为可能。盐浴硫氮碳共渗类型及工艺参数见表7-29。

表7-29 盐浴硫氮碳共渗类型及工艺参数

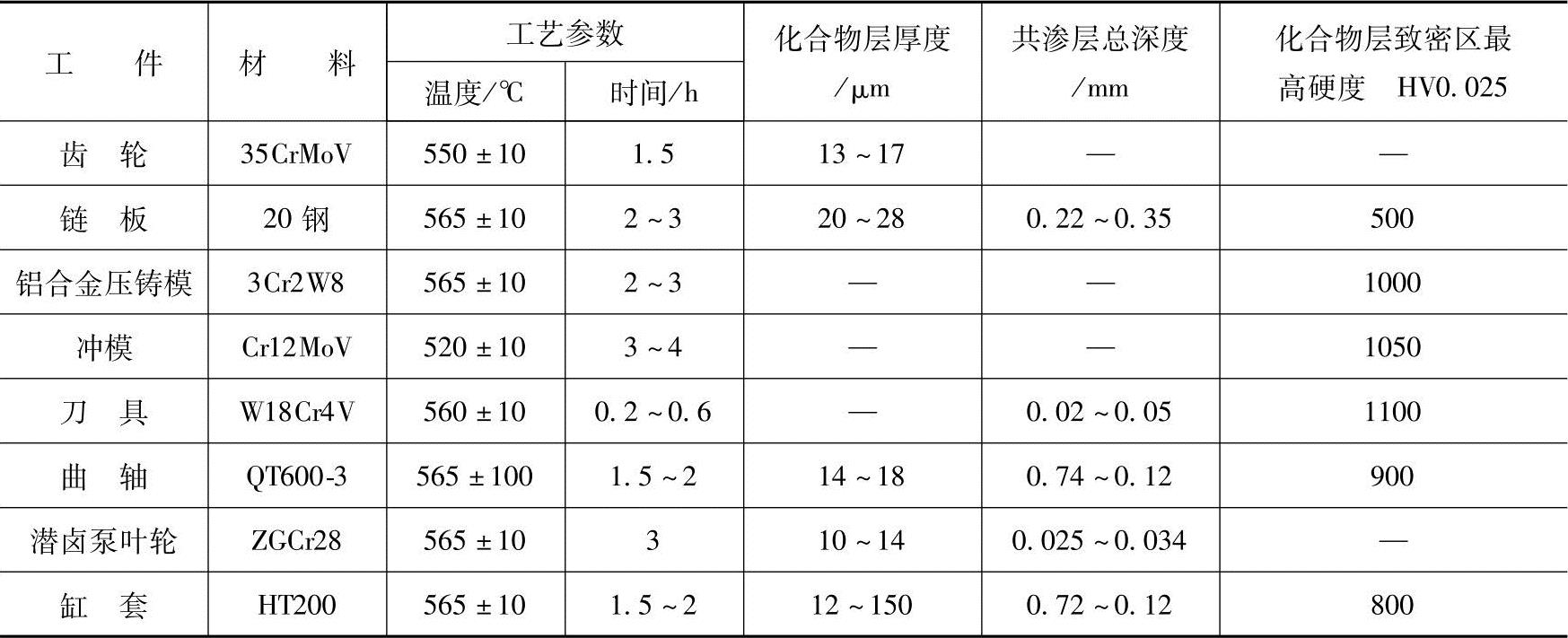

无污染硫氮碳共渗工作盐浴的成分(质量分数)为CNO-31%~39%、碱金属离子42%~45%、CO2-314%~17%、S2-(5~40)×10-4%、CN-0.1%~0.8%。盐浴中的反应与盐浴氮碳共渗相似,活性氮、碳原子来源于CNO-的分解、氧化以及其分解产物的转变。硫促使氰化物向氰酸盐转化。盐浴中氰酸含量降低时,可加入有机化合物制成的再生盐,以恢复盐浴活性。表7-30列出了不同工件的无污染硫氮碳共渗工艺规范。

表7-30 无污染硫氮碳共渗工艺规范(https://www.xing528.com)

(续)

氰酸根含量(质量分数)对共渗层深度、化合物层疏松区深度以及共渗层性能有较大影响,通常以36%±(1~2)%为宜。以抗咬合减摩为主要目的时控制在38%±(1~2)%;以提高耐磨性为主的工件选择34%±(1~2)%为宜。

随着盐浴中S2-增多,渗层中FeS增加,减摩效果增强,但化合物层疏松区变宽,一般控制S2-的质量分数小于10×10-4%较佳。

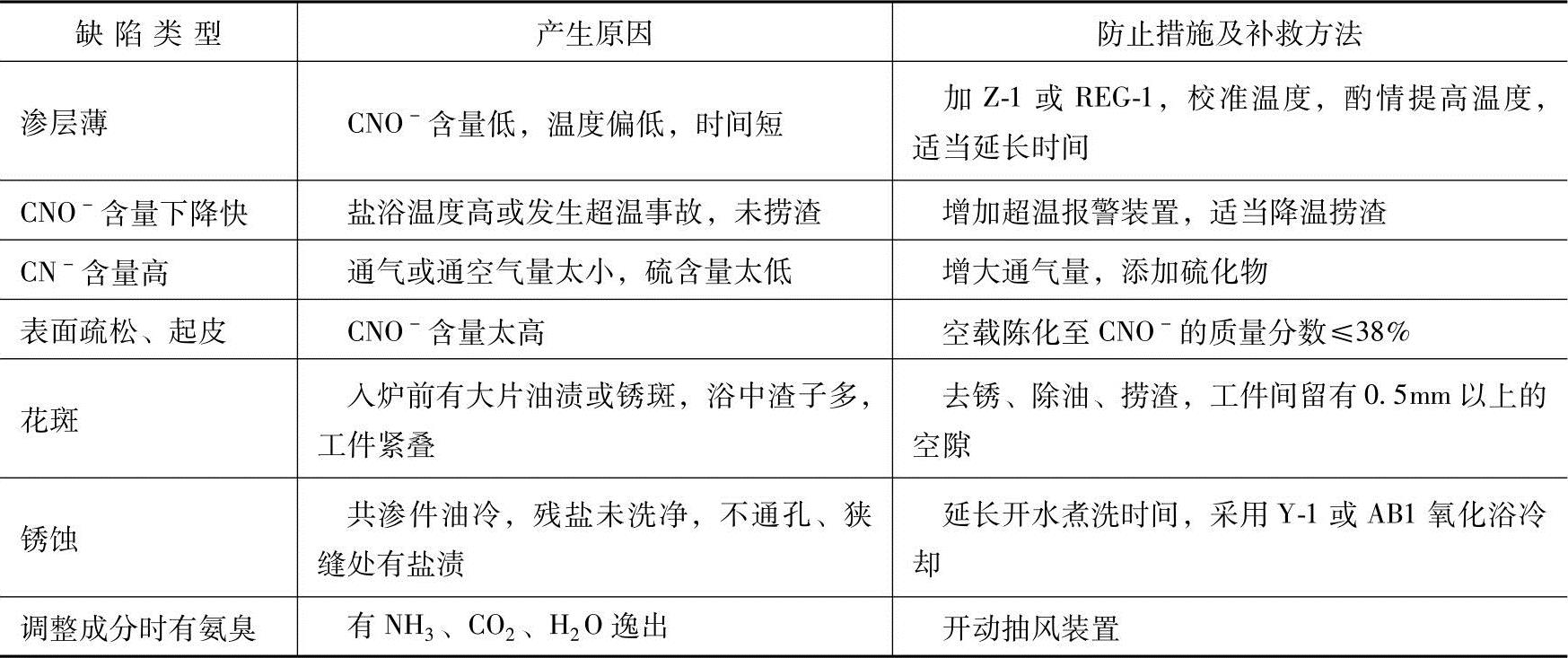

3.硫氮碳共渗件的常见缺陷防止措施

表7-31列出了硫氮碳共渗件的常见缺陷防止措施。

表7-31 硫氮碳共渗件的常见缺陷防止措施

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。