1.渗氮件质量检验

(1)外观 正常的渗氮工件表面呈现银灰色或浅灰色,不应出现裂纹、剥落或严重的氧化色及其他非正常颜色。如果表面出现金属光泽,则说明工件的渗氮效果欠佳。

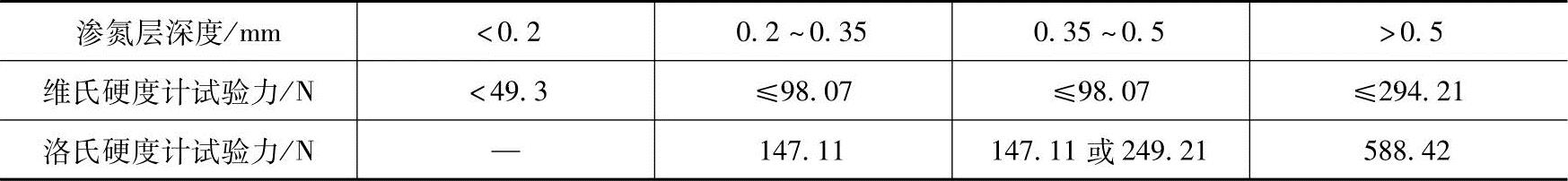

(2)渗氮层硬度 渗氮层表面硬度可用维氏硬度计或轻型洛氏硬度计测量。当渗氮层极薄时(如不锈钢渗层等),也可采用显微硬度计。若需测定化合物层硬度或从表面至心部的硬度梯度,则采用显微硬度法。值得注意的是,硬度检测试验力的大小必须根据渗氮层深度而定,试验力太小使测量的准确性降低,但过大则可能压穿渗氮层。根据不同渗氮层深度而推荐的硬度计试验力见表7-14。

表7-14 根据不同渗氮层深度而推荐的硬度计试验力

(3)渗氮层深度 渗氮层深度的测量方法有断口法、金相法和硬度梯度法三种,以硬度梯度法作为仲裁方法。

1)断口法是将带缺口的试样打断,根据渗氮层组织较细呈现瓷状断口,而心部组织较粗呈现塑性破断的特征,用25倍放大镜进行测量。此法方便迅速,但精度较低。

2)金相法是利用渗氮层组织与心部组织耐蚀性不同的特点来测量渗氮层深度的。经过不同试剂腐蚀的渗氮试样在放大100倍或200倍的显微镜下,从试样表面垂直方向测至与基本组织有明显分界处的距离,即为渗氮层深度。对一些钢种的渗氮层显微组织与扩散层无明显分界线的试样,可加热至接近或略低于Ac1(700~800℃)的温度,然后水淬,利用渗氮层含氮而使Ac1点降低的特点来测定渗氮层深度,此时渗层淬火成为耐蚀性能较好的马氏体组织,而心部为耐蚀性较差的高温回火组织。采用金相法测得的渗氮层深度,一般比硬度梯度法所测值稍浅。

3)硬度梯度法是将渗氮后的试样沿层深方向测得一系列硬度值并连成曲线,以从试样表面至比基体硬度值高50HV处的垂直距离为渗氮层深度。试验采用维氏硬度法,试验力规定为2.94N,必要时可采用1.96~19.6N之间的其他试验力,但此时必须注明试验力数值。

对于渗氮层硬度变化平缓的工件(如碳钢或低碳低合金钢工件),其渗氮层深度可从试验表面沿垂直方向测至比基体维氏硬度值高30HV处。

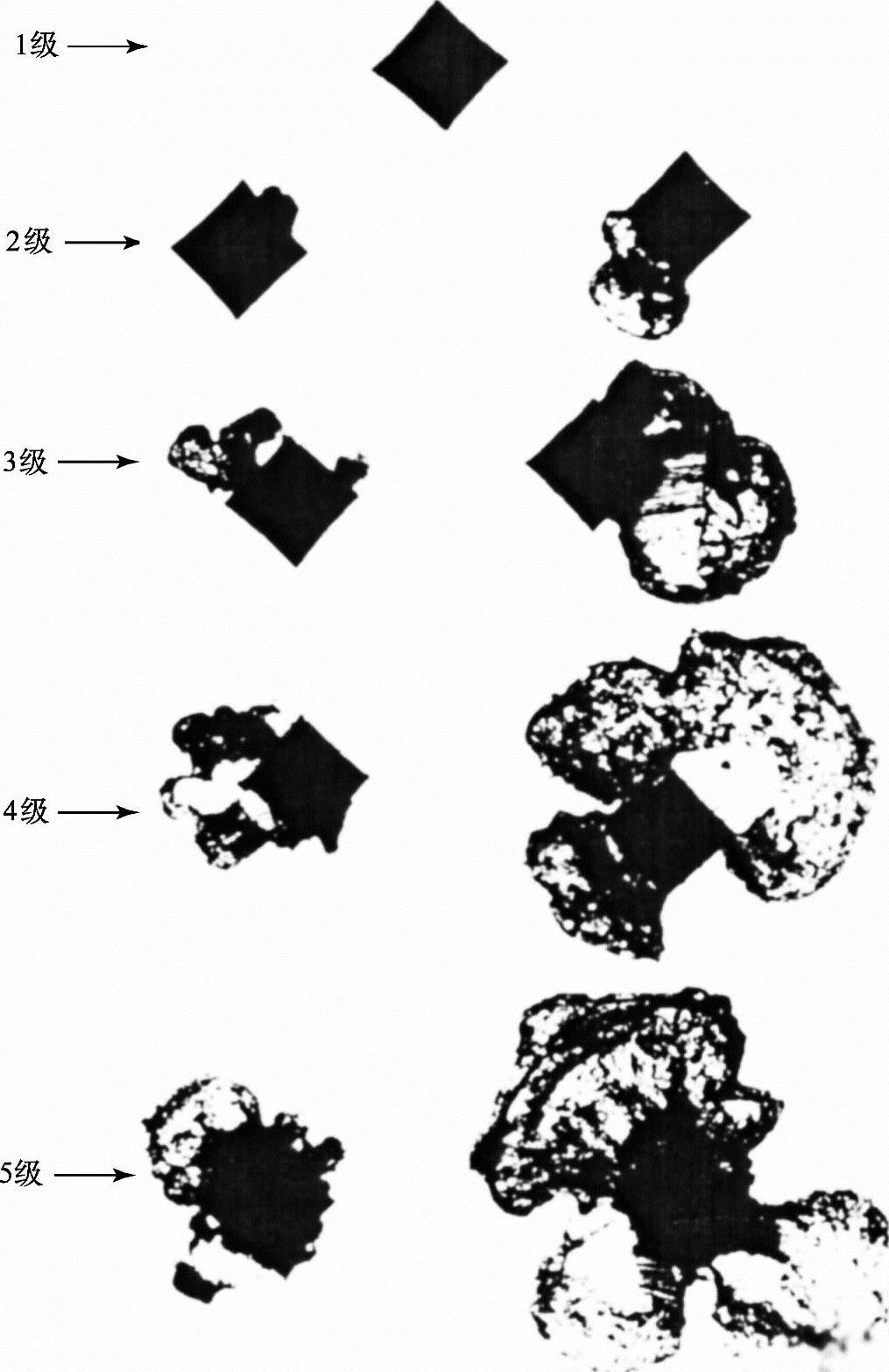

(4)渗氮层脆性 渗氮层的脆性多用维氏硬度压痕的完整性来评定。采用维氏硬度计,试验力为98.07N(特殊情况下可采用49.03N或294.21N,但须进行换算)时对渗氮试样缓慢加载,卸去载荷后观察压痕状况,依其边缘的完整性将渗氮层脆性分为5级(见图7-7)。压痕边角完整无缺为1级;压痕一边或一角碎裂为2级;压痕二边二角碎裂为3级:压痕三边三角碎裂为4级;压痕四边或四角碎裂为5级。其中,一般工件1~3级为合格,重要工件1~2级为合格。

采用压痕法评定渗氮层脆性,其主观因素较多,目前已有一些更为客观的方法开始应用。如采用声发射技术,测出渗氮试样在弯曲或扭转过程中出现第一根裂纹的挠度(或扭转角),用以定量描述脆性。

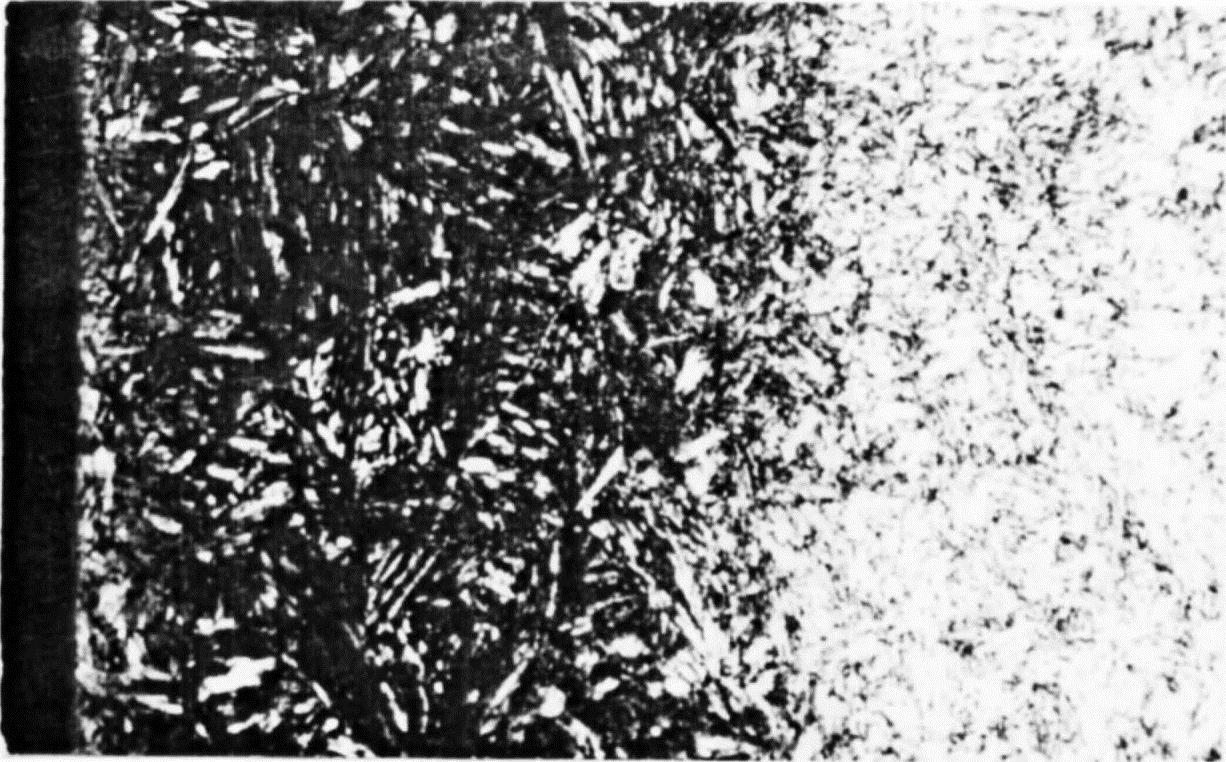

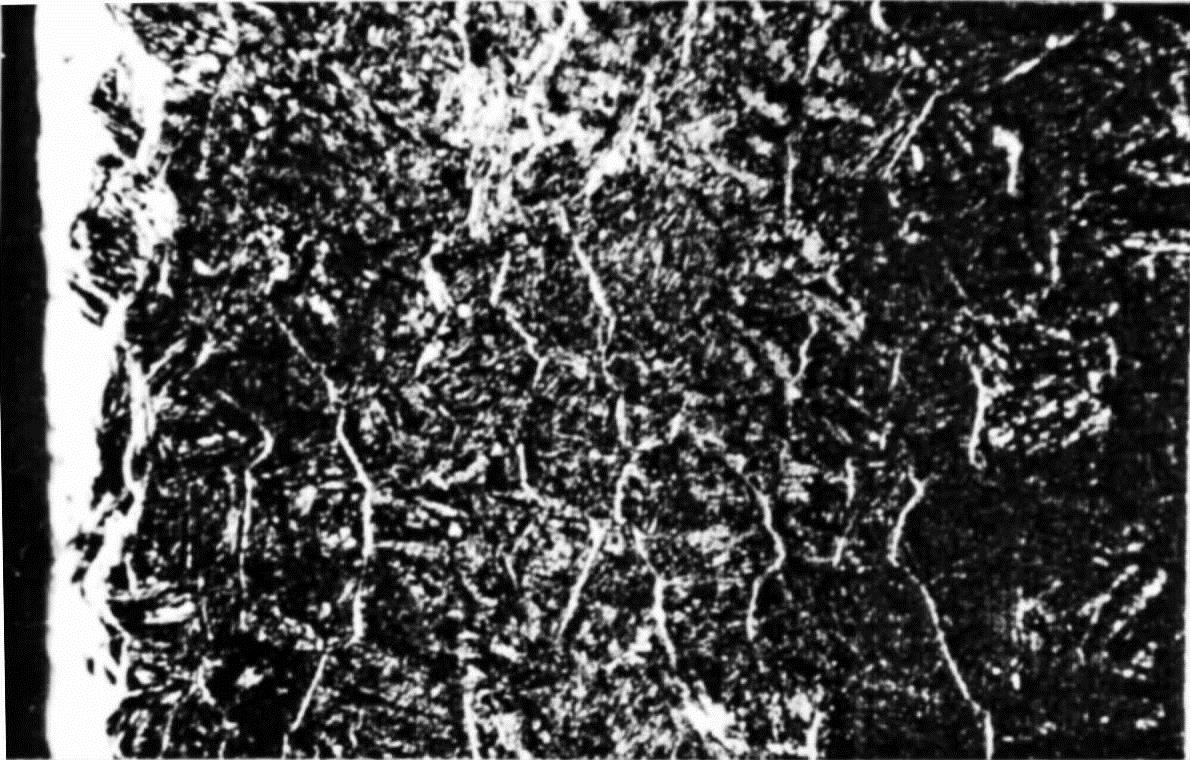

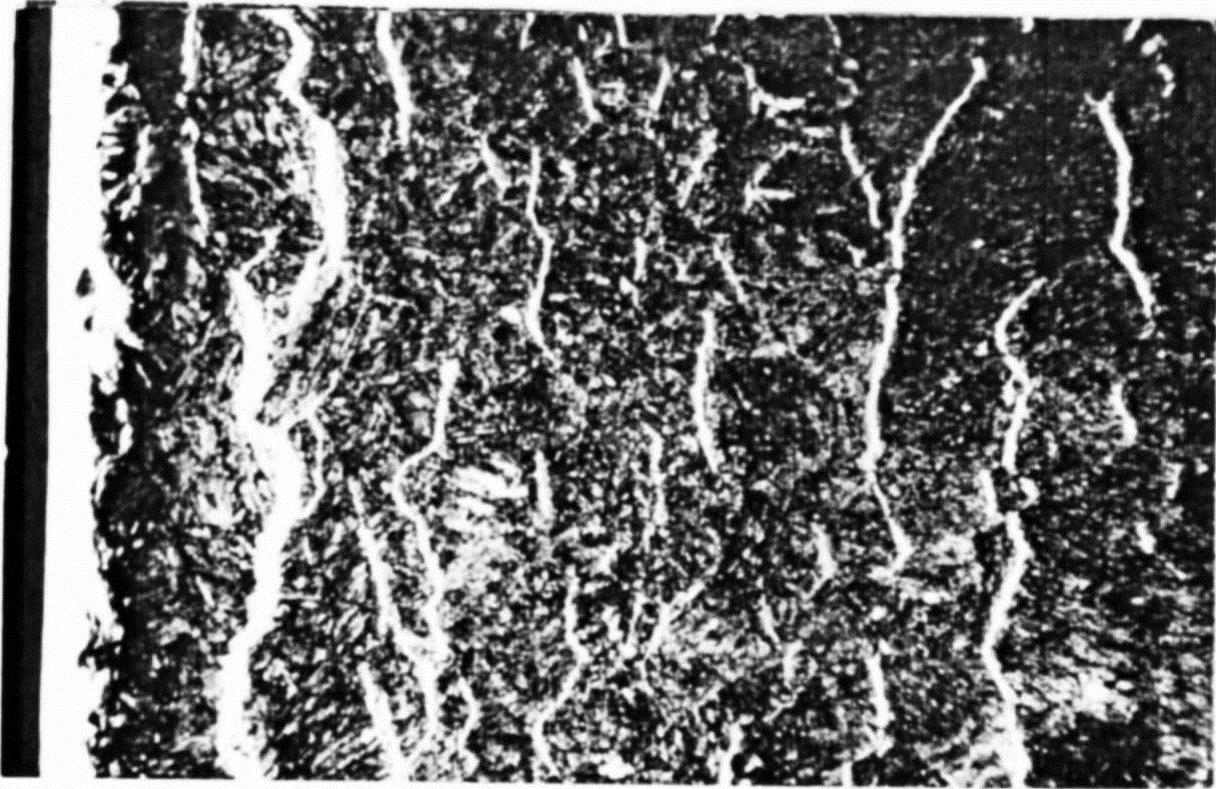

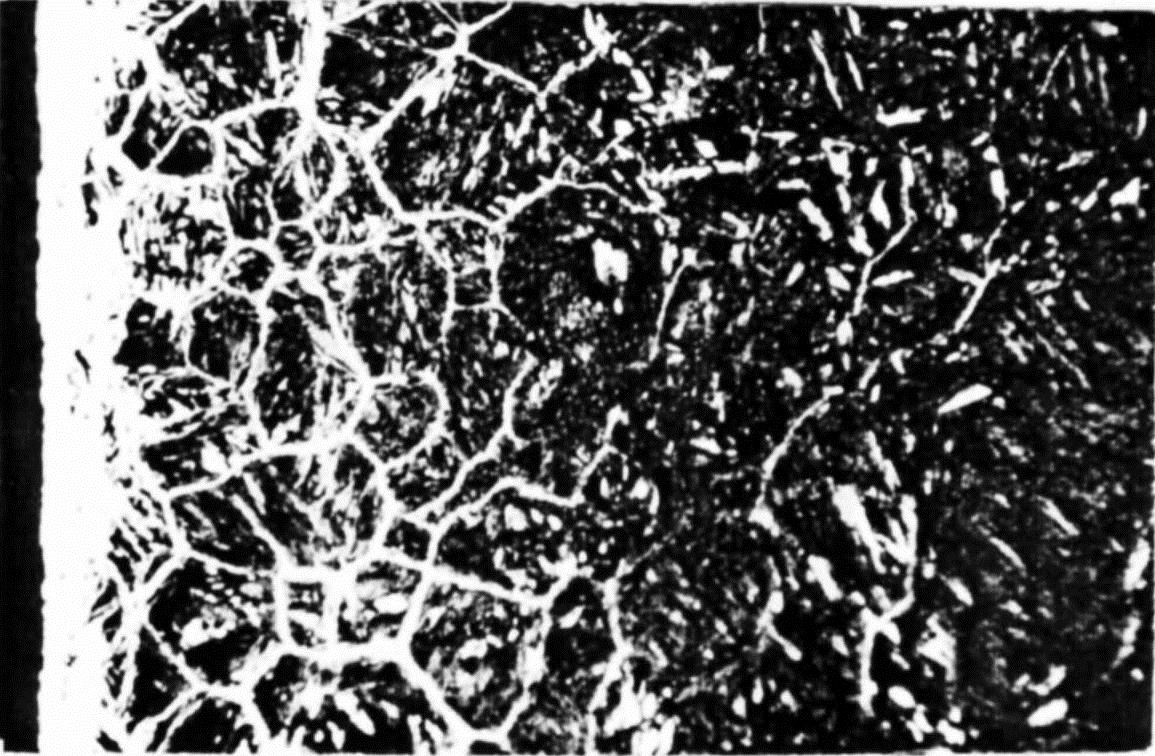

(5)渗氮层中氮化物 渗氮层中氮化物级别按扩散层中氮化物的形态、数量和分布情况分为5级。扩散层中有极少量呈脉状分布的氮化物为1级,如图7-8所示;扩散层中有少量呈脉状分布的氮化物为2级,如图7-9所示;扩散层中有较多呈脉状分布的氮化物为3级,如图7-10所示;扩散层中有较严重脉状和少量断续网状分布的氮化物为4级,如图7-11所示;扩散层中有连续网状分布的氮化物为5级,如图7-12所示。工件扩散层中氮化物在显微镜下放大500倍进行检验,取其组织最差的部分,参照渗氮层中氮化物级别图进行评定。一般工件1~3级为合格,重要工件1~2级为合格。

图7-7 渗氮层脆性评定图 100×

图7-8 渗氮层中氮化物级别图 1级 500×

图7-9 渗氮层中氮化物级别图 2级 500×

图7-10 渗氮层中氮化物级别图 3级 500×

图7-11 渗氮层中氮化物级别图 4级 500×

图7-12 渗氮层中氮化物级别图 5级 500×(https://www.xing528.com)

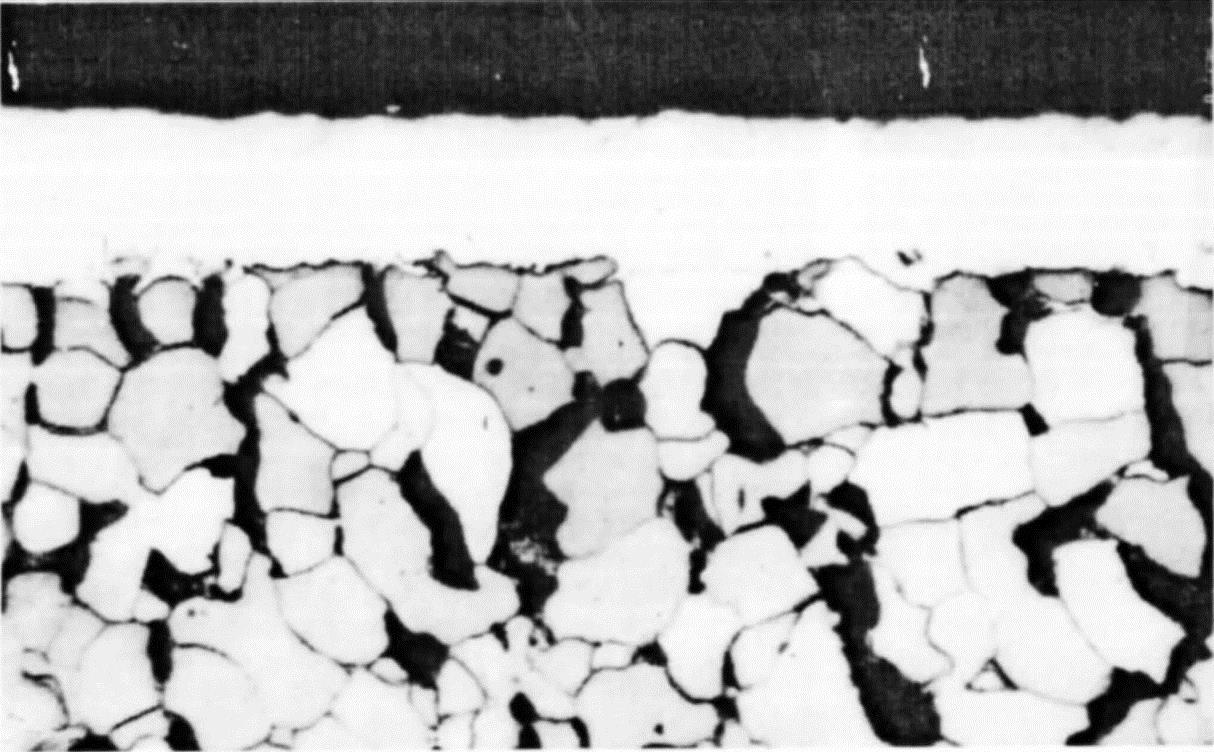

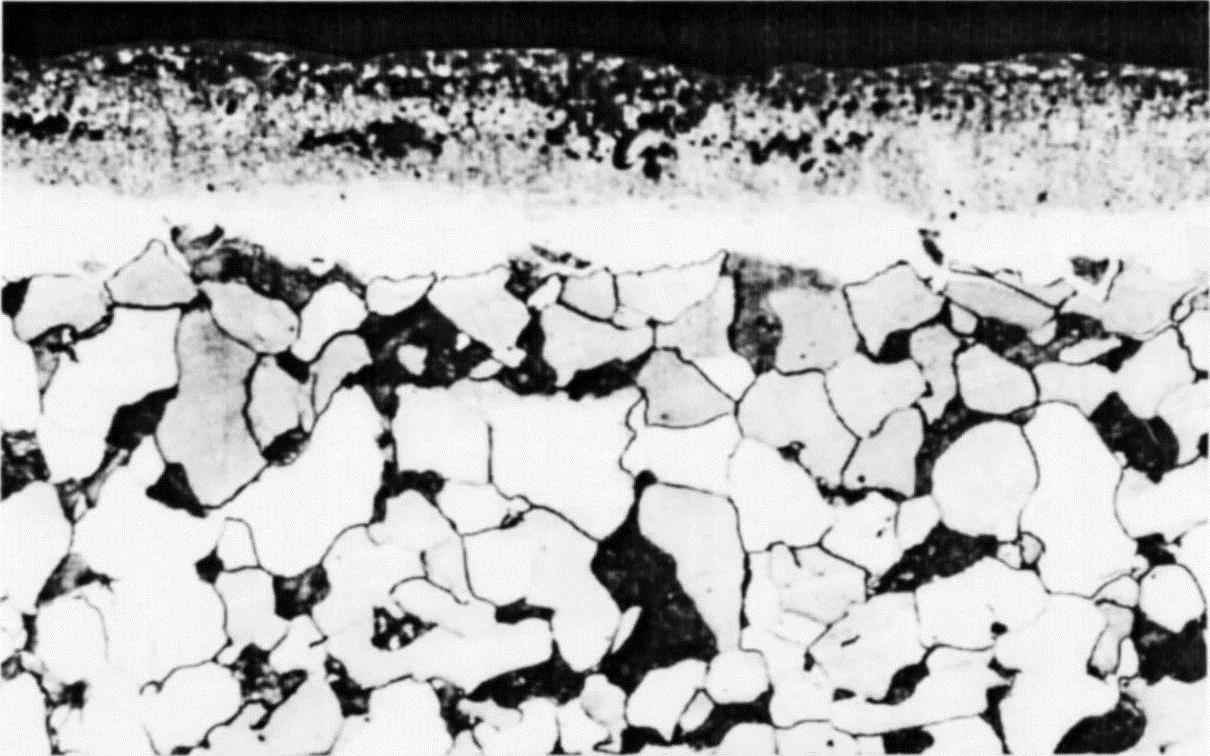

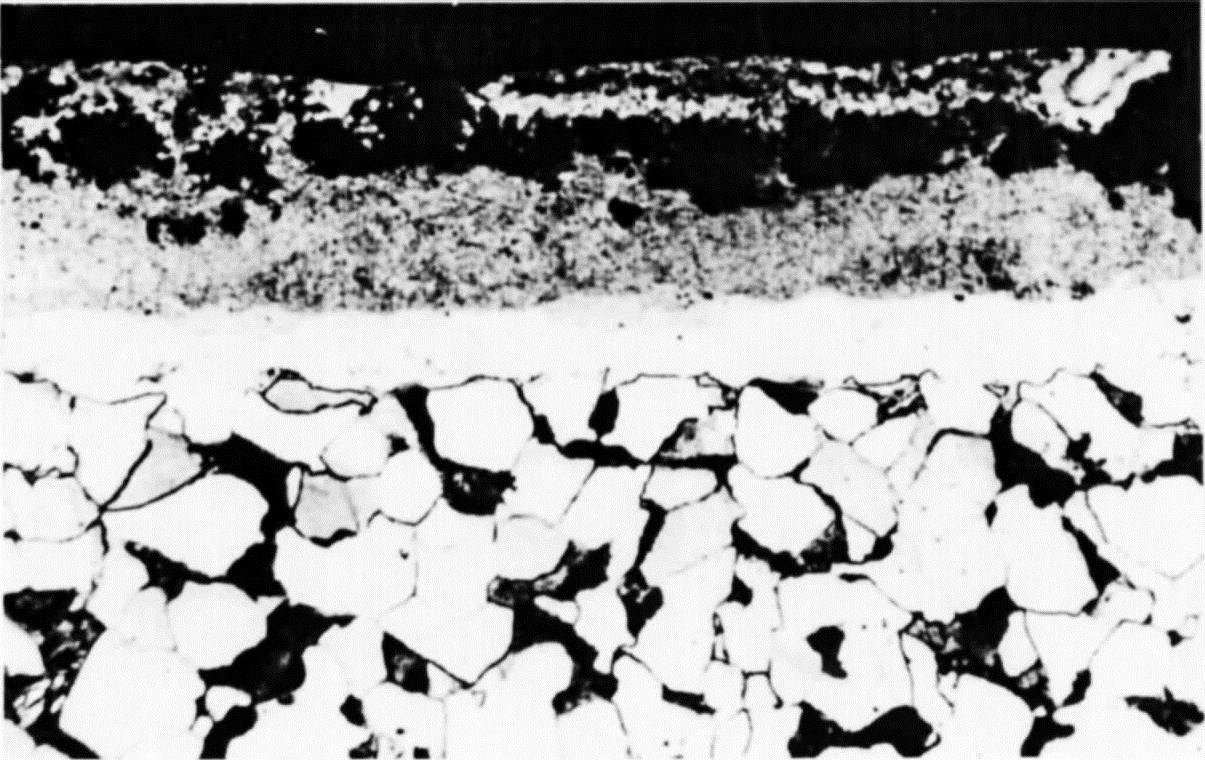

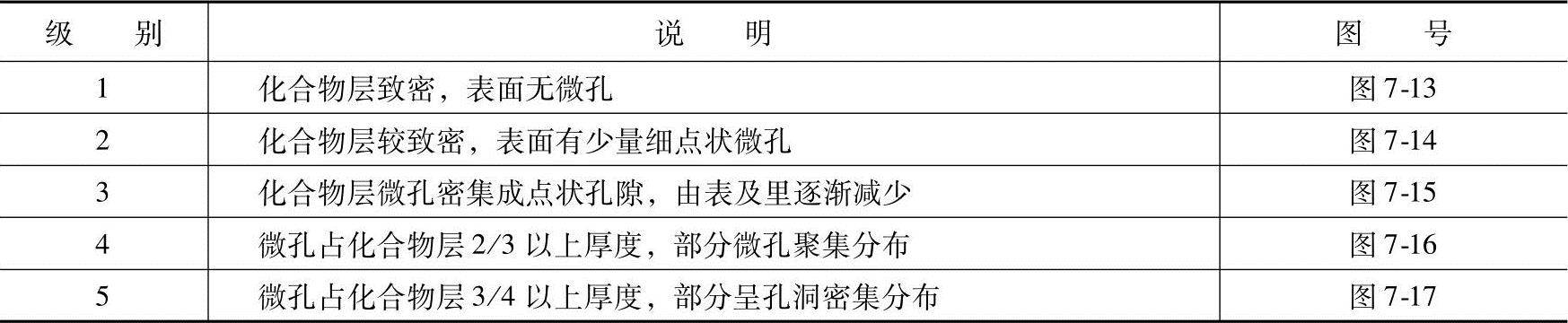

(6)渗氮层疏松 将渗氮金相试样腐蚀后放在500倍显微镜下,取其疏松最严重的部位进行评级。按表面化合物层内微孔的形状、数量及密集程度分为5级。一般工件1~3级为合格,重要工件1~2级为合格。图7-13~图7-17所示为渗氮层疏松级别图,表7-15为渗氮层疏松级别图说明。

图7-13 渗氮层疏松级别图 1级 500×

图7-14 渗氮层疏松级别图 2级 500×

图7-15 渗氮层疏松级别图 3级 500×

图7-16 渗氮层疏松级别图 4级 500×

图7-17 渗氮层疏松级别图 5级 500×

表7-15 渗氮层疏松级别图说明

(7)耐蚀性 对抗蚀渗氮件还必须进行耐蚀性检查,根据ε相层的厚度和致密度进行评定。致密区厚度通常在10μm以上。耐蚀性的常用检查方法有以下两种:

1)硫酸铜水溶液浸渍或液滴法。将试样浸入w(CuSO4)为6%~10%的水溶液中保持1~2min,试样表面无铜沉淀为合格。

2)赤血盐-氯化钠水溶液浸渍或液滴法。取10gK3Fe(CN)6及20gNaCl溶于1L蒸馏水,渗氮试样浸入该溶液中保持1~2min,无蓝色印迹为合格。

(8)尺寸及畸变 工件经渗氮处理后尺寸略有膨胀,其长大量一般为渗氮层深度的3%~4%。渗氮件的畸变量远比渗碳件、淬火件等小。适当的预备热处理、装炉方式及工艺流程可将畸变量降至最小。渗氮后需精磨的工件,其最大畸变处的磨削量不得超过0.15mm。

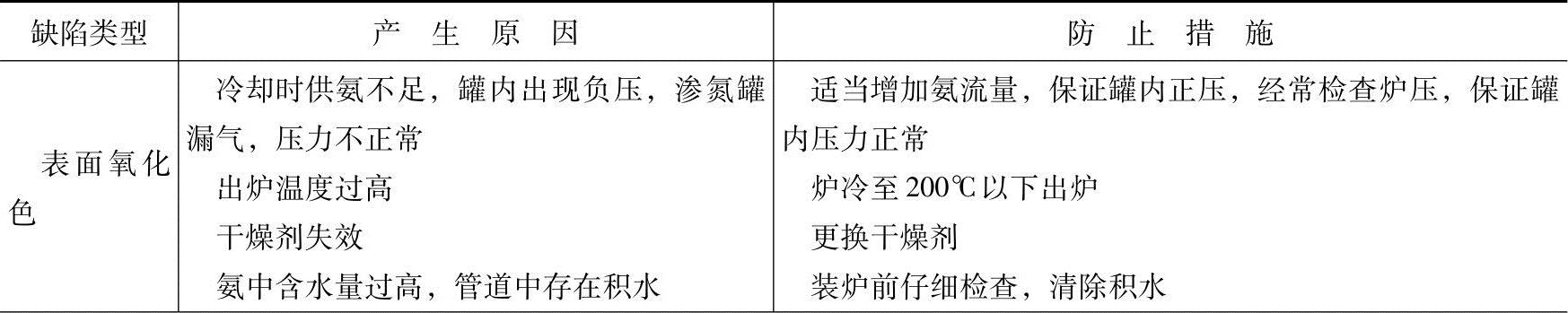

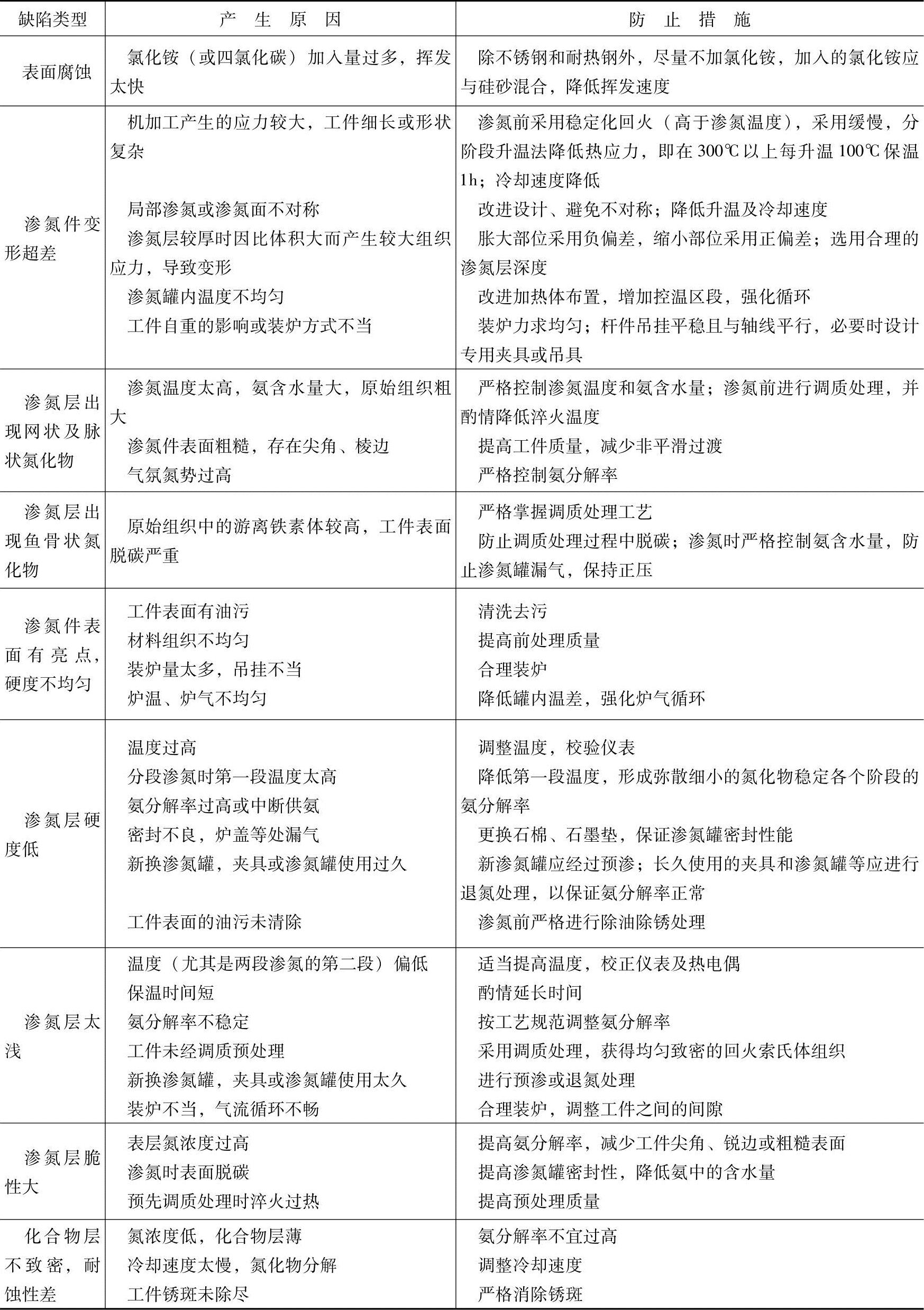

2.气体渗氮件常见缺陷防止措施

表7-16列出了气体渗氮件常见缺陷防止措施。

表7-16 气体渗氮件常见缺陷防止措施

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。