1.一段渗氮

一段渗氮是在同一温度下(一般为480~530℃)长时间保温的渗氮工艺。在15~20h内采用较低的氨分解率,使工件表面迅速吸收大量氮原子,并形成弥散分布的氮化物,提高工件表面硬度。在中间阶段,氨分解率可提高到30%~40%,使表层氮原子向内扩散,增加渗层深度。保温结束前2~4h,氨分解率应控制在70%以上,进行退氮处理,减薄或消除脆性白亮层。

2.两段渗氮

第一段的渗氮温度和氨分解率与一段渗氮相同,目的是在工件表面形成高弥散度的氮化物。第二段采用较高的温度(一般为550~600℃)和较高的氨分解率(40%~60%),以加速氮在钢中的扩散,增加渗氮层深度,并使渗层的硬度分布趋于平缓。由于第一阶段在较低温度下形成的高度弥散细小的氮化物稳定性高,因而其硬度下降不显著。两段渗氮可缩短渗氮周期,但表面硬度稍有下降,畸变量有所增加。

3.三段渗氮

三段渗氮是对两段渗氮所存在的一些不足进行改进而形成的。其特点是在两段渗氮处理后再在520℃左右继续渗氮,以提高表面硬度。

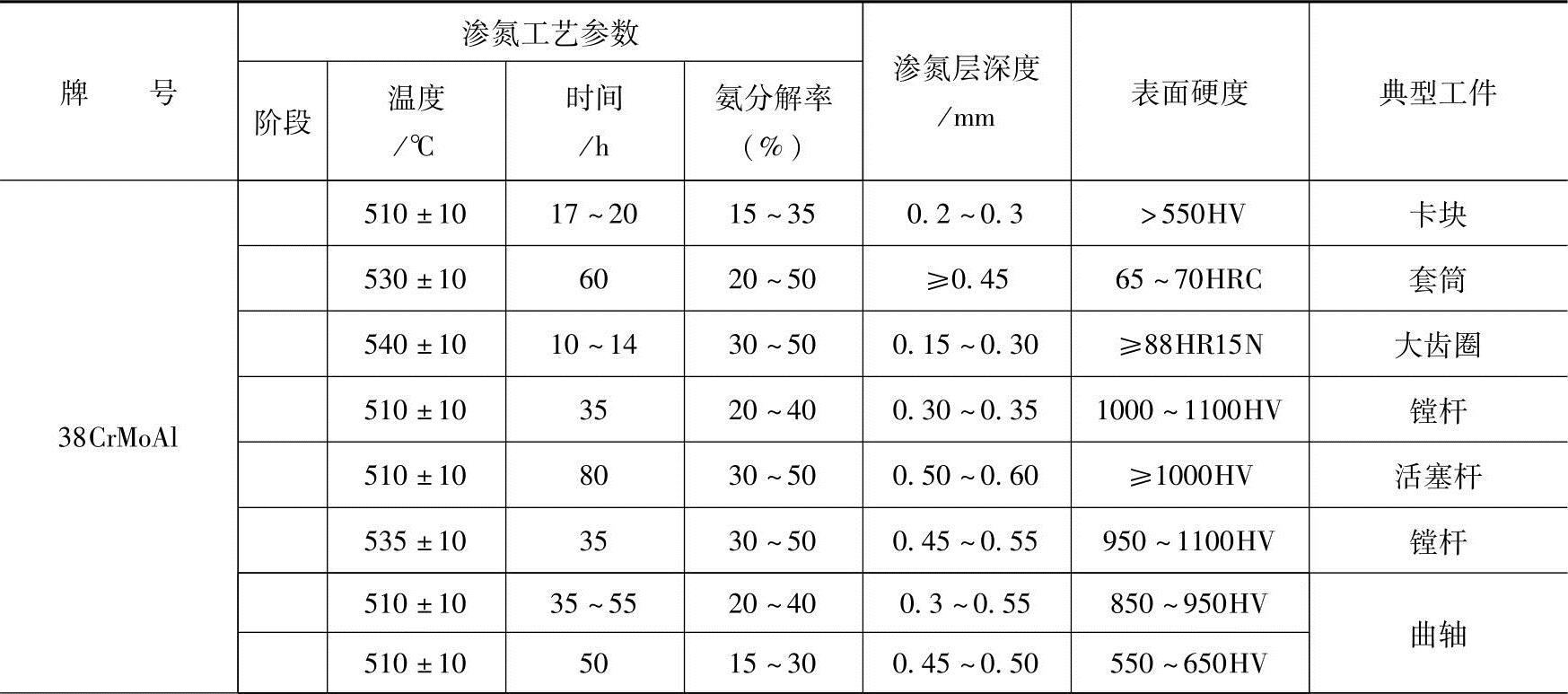

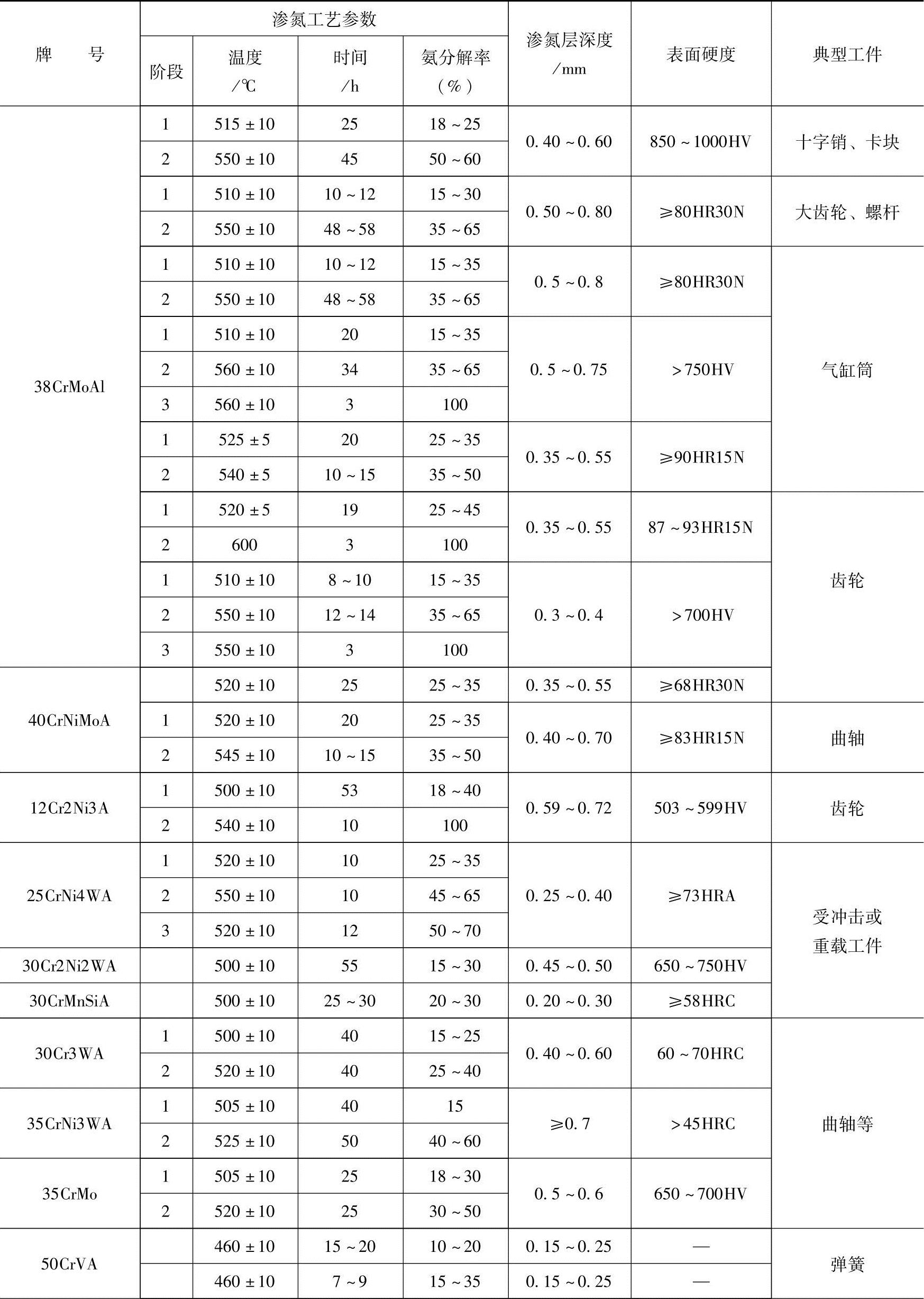

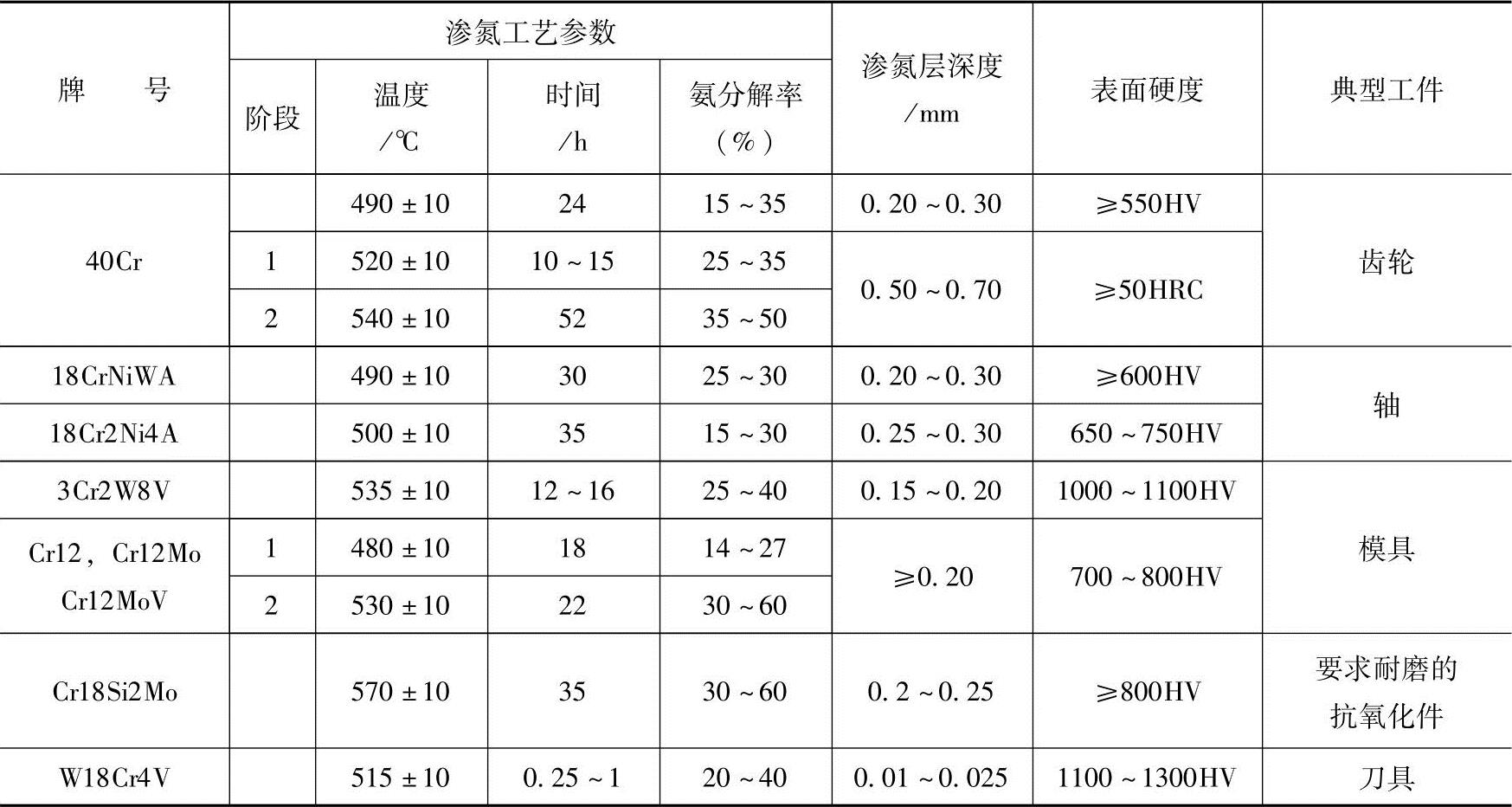

常用结构钢和工具钢的气体渗氮工艺规范见表7-7。

表7-7 常用结构钢和工具钢的气体渗氮工艺规范

(续)

(续)

(https://www.xing528.com)

(https://www.xing528.com)

4.抗蚀渗氮

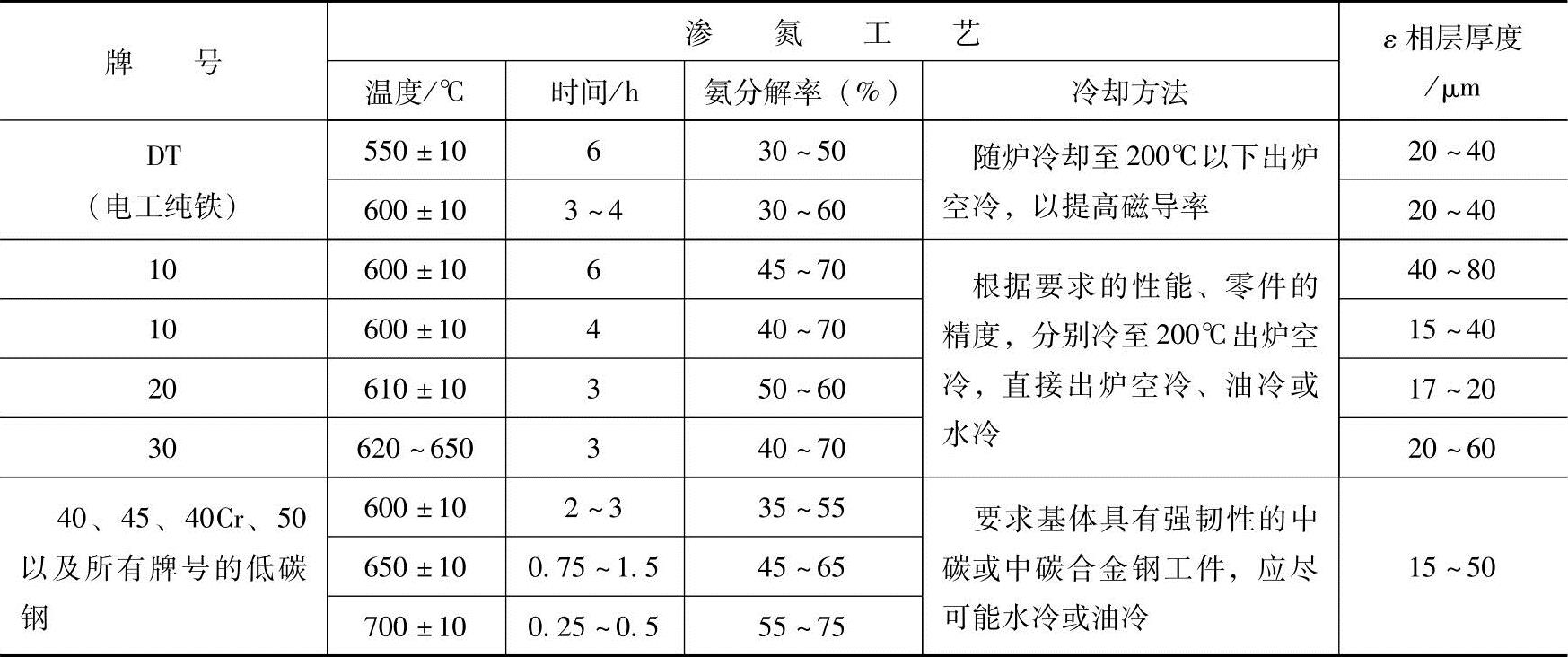

抗蚀渗氮的目的是获得厚度为15~60μm的致密ε相层,以提高工件在大气及水中的耐蚀性。抗蚀渗氮处理时氨分解率不应超过70%,渗氮温度可达600~700℃,保温时间以获得要求的渗层深度为依据,时间过长将使ε相变脆。表7-8所列为纯铁、碳素钢的抗蚀渗氮工艺规范。

表7-8 纯铁、碳素钢的抗蚀渗氮工艺规范

为使渗氮层具有足够的耐蚀性,应保证ε相层具有50%以上的致密区。对抗蚀渗氮层进行质量检查,可将渗氮工件浸入质量分数为10%的硫酸铜溶液中静置2~3min,以工件表面不沉淀析出铜为合格。

5.可控渗氮

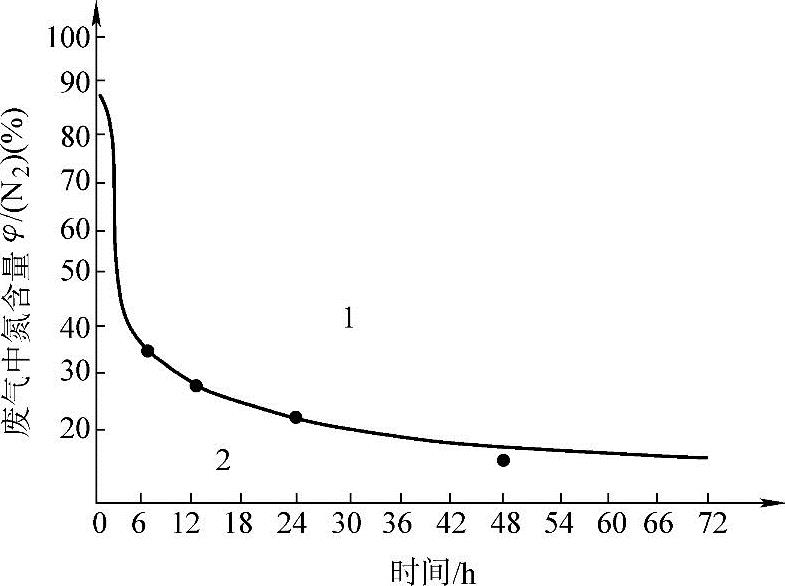

在渗氮生产中,对应一定的渗氮时间,形成化合物层所需的最低氮势称为氮势门槛值。材质、渗氮工艺参数、工件表面状况、炉内气流特点等都会影响氮势门槛值。氮势门槛值曲线可通过实际测量绘制,它是制订可控渗氮工艺的重要依据。通过试验做出的40CrMo钢发动机曲轴的不出现白亮层氮势门槛值与渗氮时间的关系曲线,如图7-5所示。

所谓可控渗氮,就是根据氮势门槛值曲线,适时调整工艺参数,获得工件所需的渗氮层组织。

图7-5 不出现白亮层氮势门槛值与渗氮时间的关系曲线

1—出现白亮层 2—不出现白亮层

注:渗氮温度为515℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。