1.滴注式气体碳氮共渗应用实例

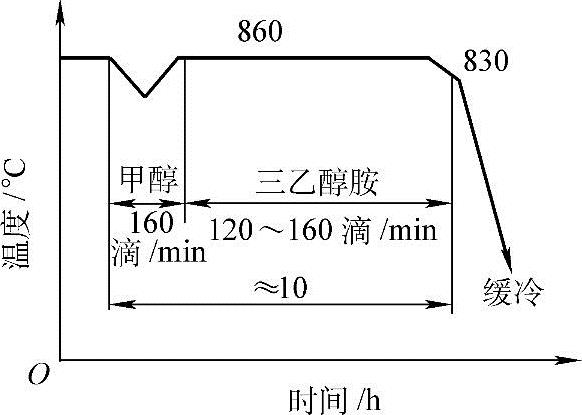

某轿车后桥从动弧齿锥齿轮材质为20CrMnTi。该工件用三乙醇胺在RJJ-60井式炉中进行滴注式气体碳氮共渗,其工艺曲线如图6-21所示。齿轮渗层深度要求为1.0~1.4mm,表面硬度为58~64HRC,心部硬度为33~48HRC。工件共渗后缓冷,再进行再次加热淬火及低温回火。往三乙醇胺中加约20%(质量分数)尿素,可提高渗层中的氮含量。由于这种渗剂黏性较大,应将其加热到70~100℃后立刻通入炉内。

2.采用煤油加氨气的碳氮共渗应用实例

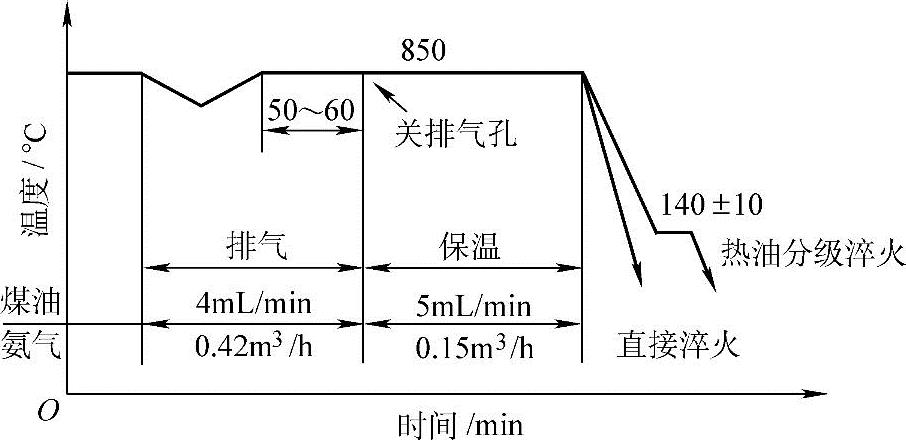

这种工艺大多数是在井式渗碳炉中进行的,利用原有的气体渗碳设备加一套氨气供应装置即可。例如,用40Cr钢制造的汽车变速器中的轴及齿轮,工件要求渗层深度为0.25~0.40mm,表面组织为针状马氏体及少量残留奥氏体。按图6-22所示工艺进行碳氮共渗,在保温2~3h后直接淬火,渗层深度和组织符合技术要求,表面硬度为60~63HRC,心部硬度为50~53HRC,表层碳、氮含量w(C)、w(N)分别为0.8%及0.3%~0.4%。

图6-21 滴注式气体碳氮共渗工艺曲线

图6-22 煤油加氨气进行碳氮共渗工艺曲线

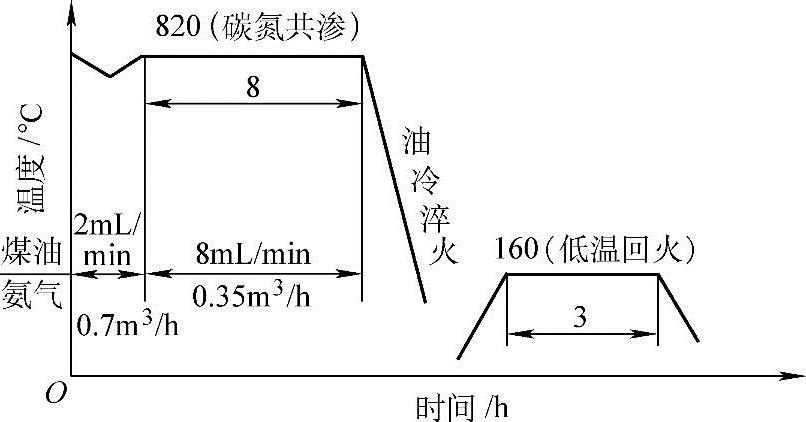

又如加工20Cr2Ni4A钢重载传动齿轮,如采用气体渗碳,由于渗碳温度高(930℃),淬火后表层残留奥氏体过多,硬度达不到要求,故必须在渗碳冷却后进行高温回火,再重新加热淬火。改用气体碳氮共渗后,由于处理温度低(820℃),渗后直接淬火虽然也有相当数量的残留奥氏体,但表面硬度可以达到58HRC以上。为了在工件表面获得较高的碳、氮含量,保温期中通入较多的煤油和氨气,所得渗层组织为密集的粒状化合物+细马氏体+残留奥氏体,表面碳含量w(C)达2%~3%。其工艺曲线如图6-23所示。

图6-23 重载传动齿轮碳氮共渗工艺曲线

3.保护气+富化气+氨气碳氮共渗应用实例

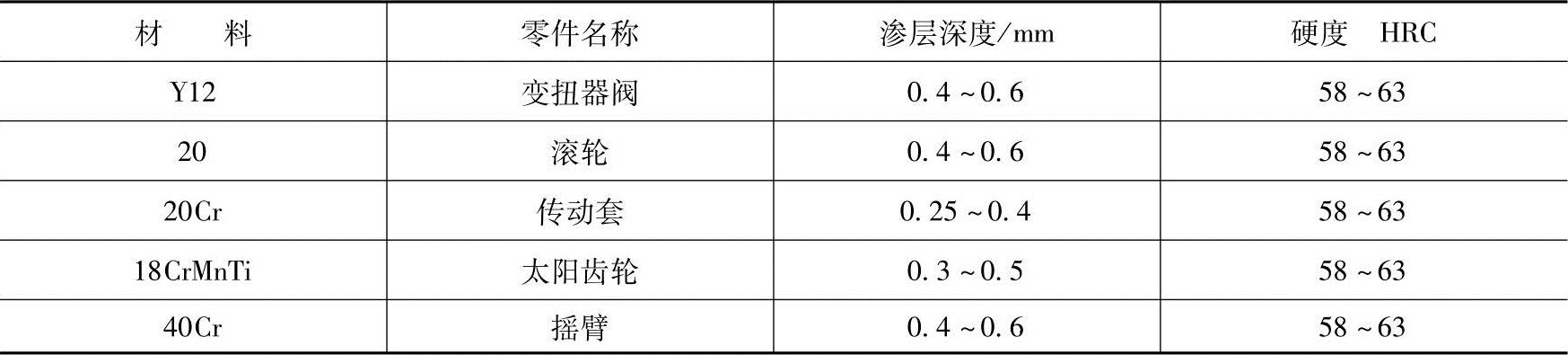

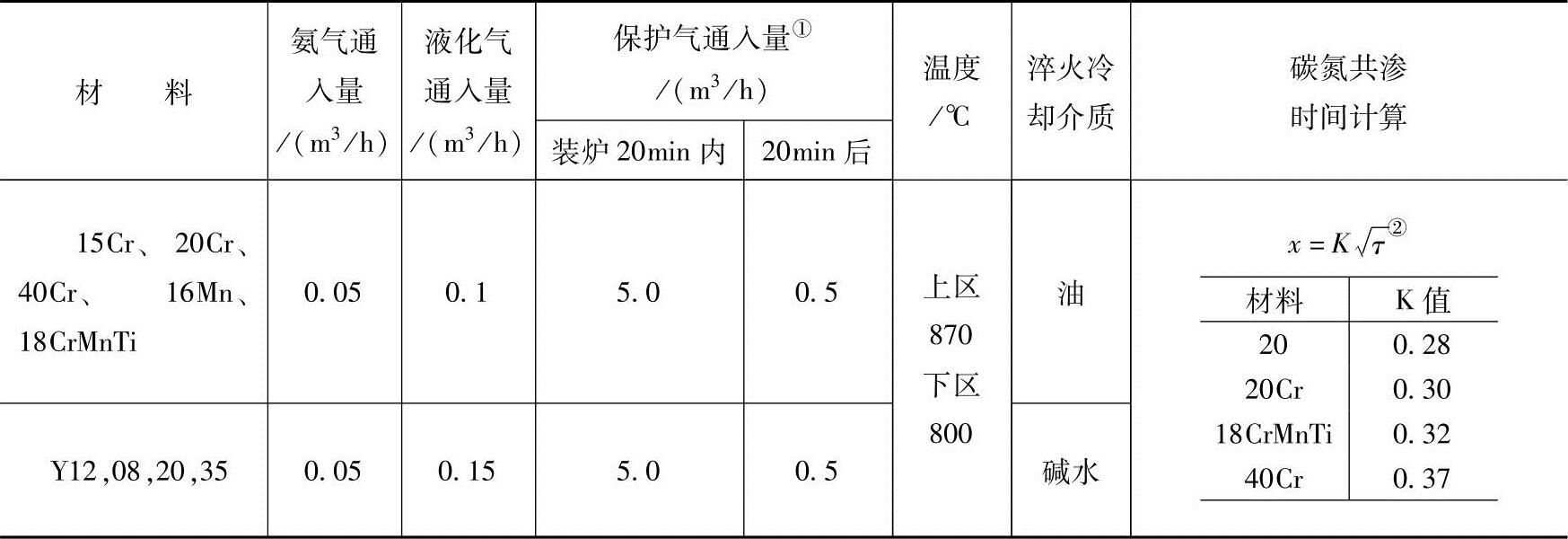

(1)井式炉碳氮共渗应用实例 表6-42和表6-43分别列出了这种气氛条件下碳氮共渗工件的技术要求与工艺规程。

表6-42 碳氮共渗工件的技术要求

表6-43 井式炉碳氮共渗工艺规程

① 保护气成分(体积分数,%) (https://www.xing528.com)

(https://www.xing528.com)

② 式中x为层深要求(mm),τ为共渗时间(h)。

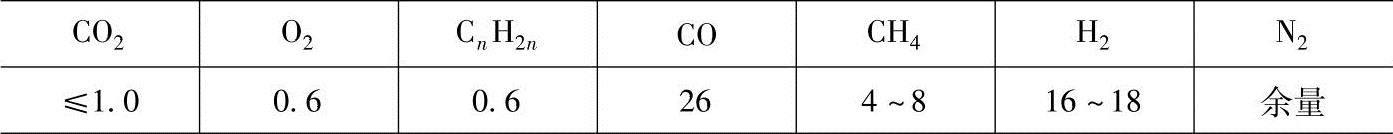

(2)密封箱式炉碳氮共渗应用实例 汽车球座的材料为20Cr,要求渗层深度0.2~0.3mm,表面硬度用锉刀检验,心部硬度低于48HRC。其工艺曲线如图6-24所示。

图6-24 汽车球座碳氮共渗工艺曲线

注:保护气露点-3~-5℃。

①排气至炉气露点达到-3~-5℃时开始共渗。

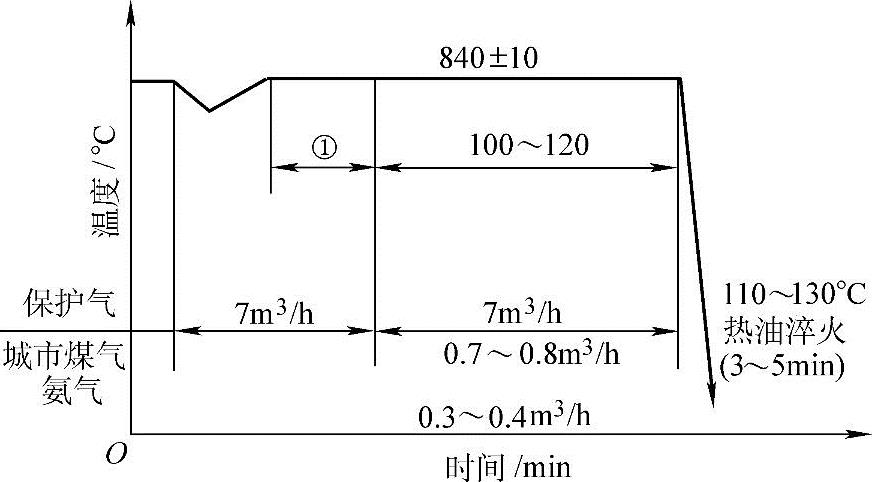

4.连续式炉碳氮共渗应用实例

大批量工件的碳氮共渗宜采用连续式炉,不仅生产率高,而且产品质量易控制。目前国内已经应用这类先进设备处理汽车变速器齿轮及自行车零件等。试验证明,连续式炉各区的温度分布及富化气和氨气的流量分配,对工件共渗后的组织性能影响很大。一般情况下,氨气的通入量以3%左右为宜,氨气过多将在工件表面形成白亮层,或增加残留奥氏体量,硬度降低,还可能出现黑色组织,使工件疲劳强度降低。20CrMnTi及20MnTiB等材料连续式气体碳氮共渗工艺及结果见表6-44。

表6-44 20CrMnTi及20MnTiB等材料连续式气体碳氮共渗工艺及结果

注:1.渗层金相组织为马氏体+残留奥氏体+少量碳化物,心部为低碳马氏体。

2.表面硬度为61~62HRC,心部硬度为38~45HRC。

3.渗层碳、氮含量是指距表面0.05mm之内碳、氮的平均含量。

4.炉膛容积约10m3,炉型结构与连续渗碳炉相同。

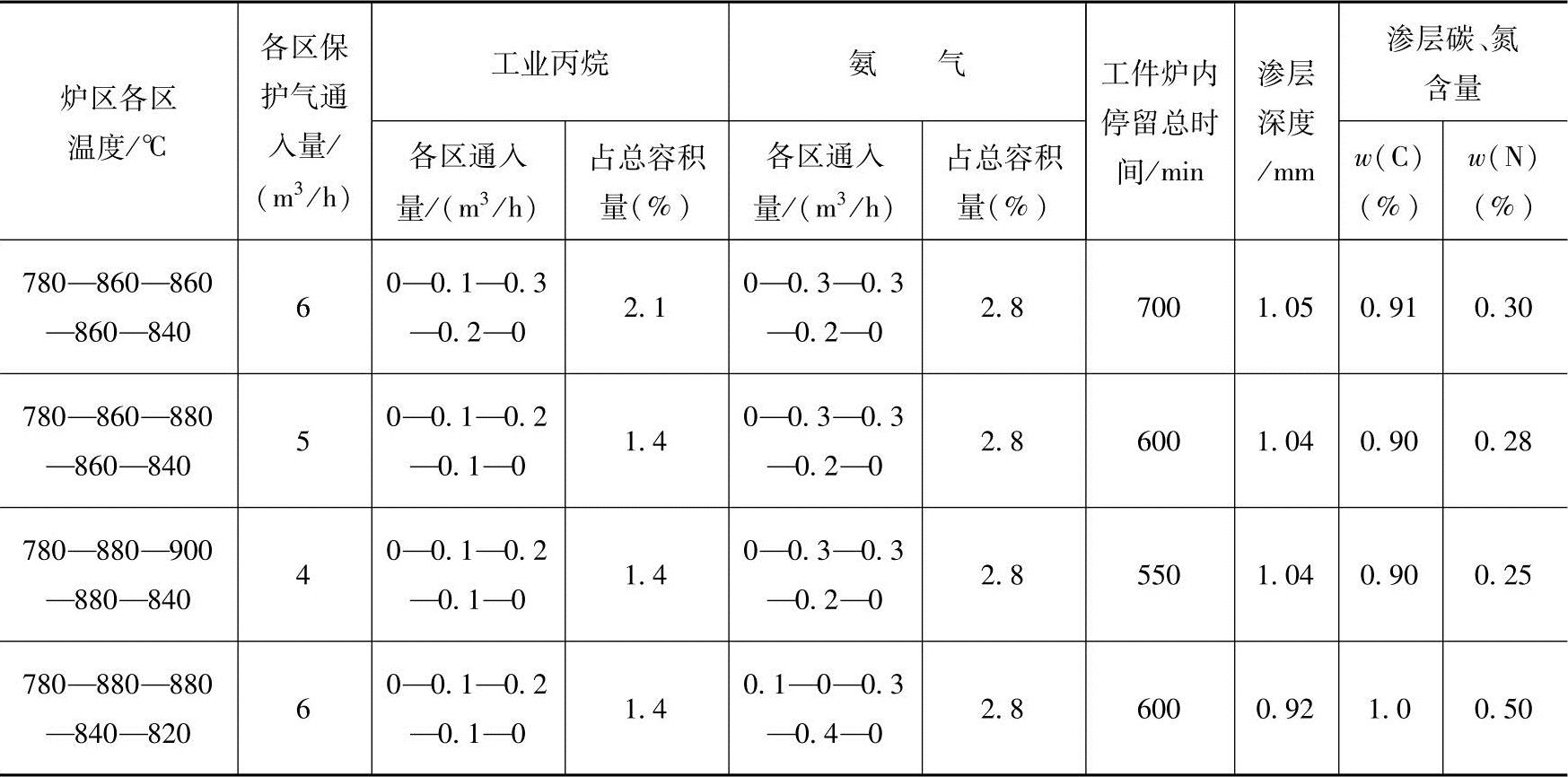

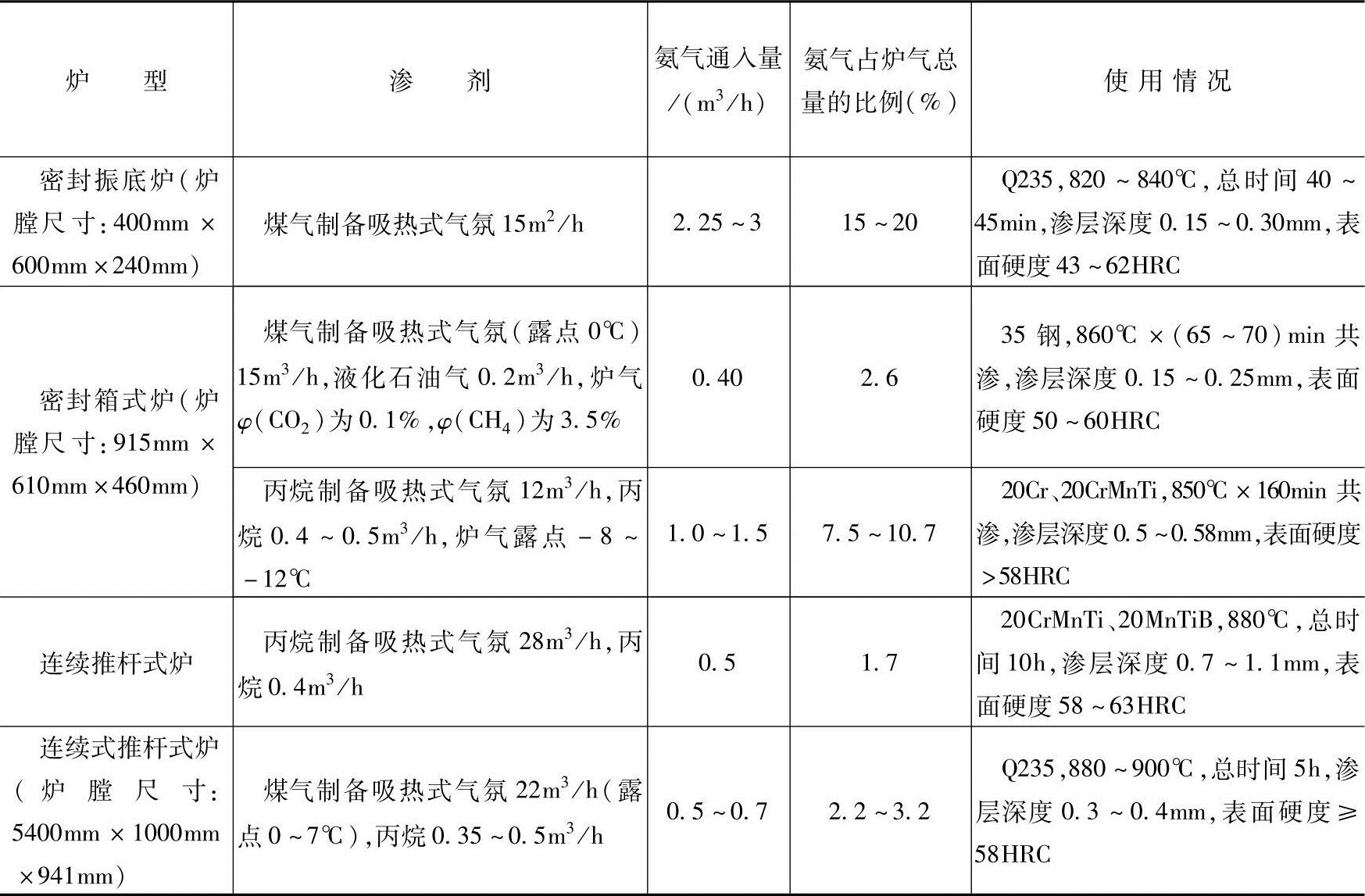

5.几种NH3+RX吸热式气氛碳氮共渗应用实例(见表6-45)

表6-45 几种NH3+RX吸热式气氛碳氮共渗应用实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。