1.碳氮共渗件的组织

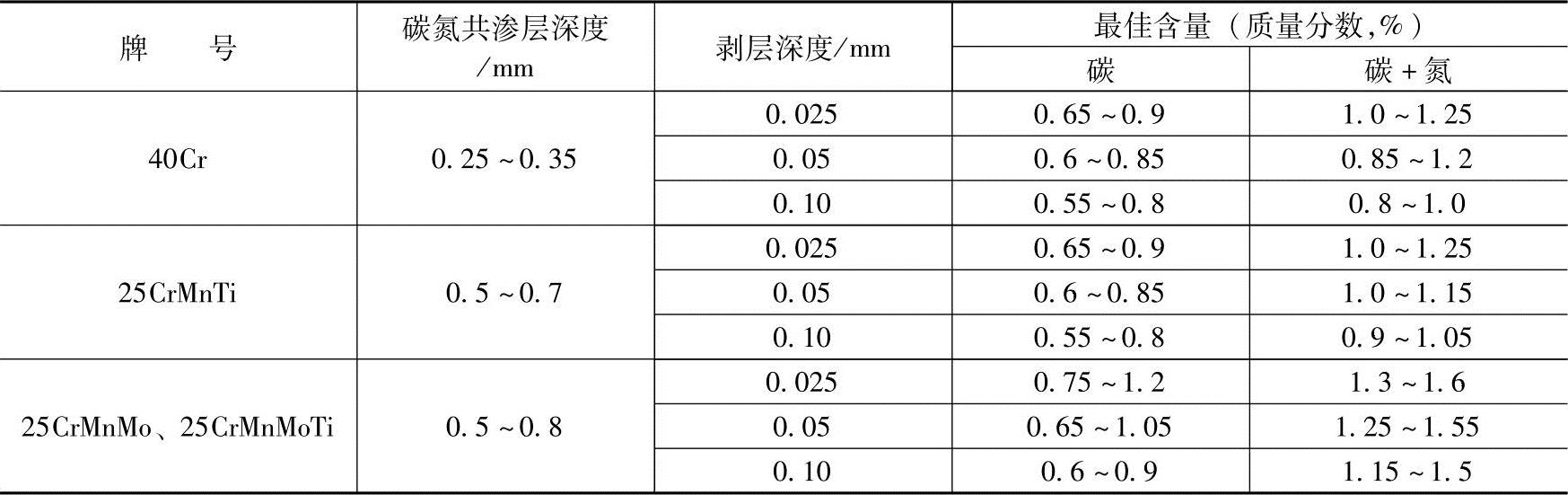

工件碳氮共渗并淬火后的组织为含氮的高碳马氏体,并有一定数量的残留奥氏体和碳氮化合物。为了保证工件具有较高的力学性能,要求马氏体呈细针状或隐晶状,残留奥氏体不可过多,碳氮化合物呈颗粒状,不应出现大块或沿晶界网状分布的碳氮化合物。工件心部应为细晶粒组织(马氏体、贝氏体或屈氏体),不应有大块铁素体存在。碳氮共渗在组织上的特点是共渗过程中形成化合物的倾向较大,以及淬火后渗层中残留奥氏体较多。渗层中碳、氮的含量通过影响化合物的数量及分布、残留奥氏体的多少等组织因素,而对工件的力学性能发生重大影响。因此,应针对不同钢种及不同的使用性能要求,确定渗层中的最佳碳、氮含量,并通过调节共渗气氛的活性(碳、氮含量)及含碳和含氮介质的比例予以保证。几种钢件碳氮共渗层的最佳碳、氮含量见表6-38。

表6-38 几种钢件碳氮共渗层的最佳碳、氮含量

2.碳氮共渗件的力学性能

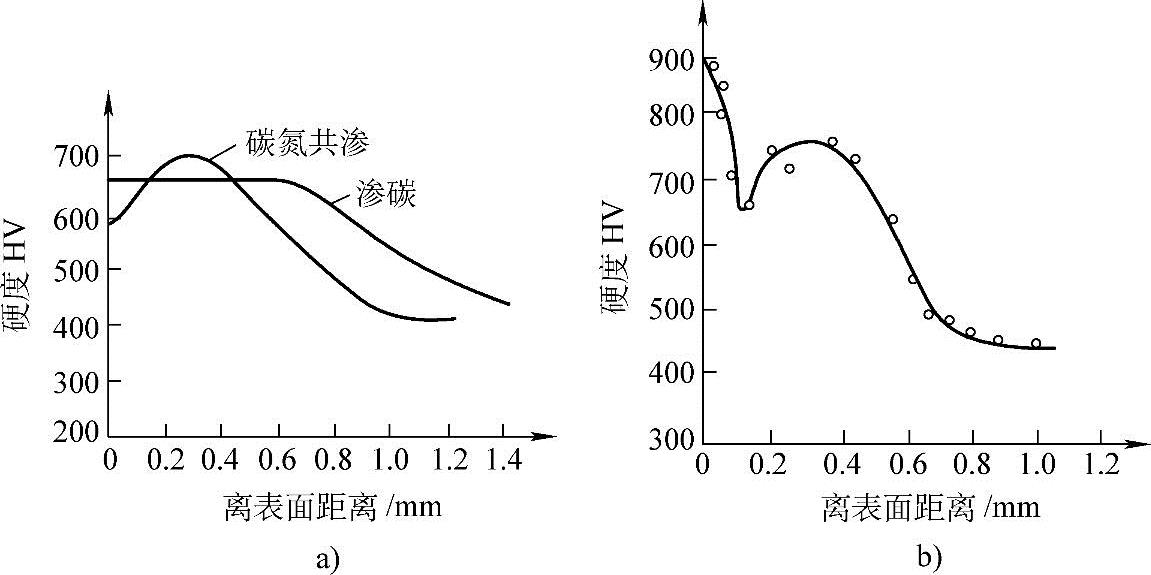

图6-16 工件碳氮共渗并淬火后硬度沿层深的分布(https://www.xing528.com)

a)20MnTiB(850℃碳氮共渗,连续式有炉罐) b)30CrMnTi(850℃碳氮共渗,介质为三乙醇胺)

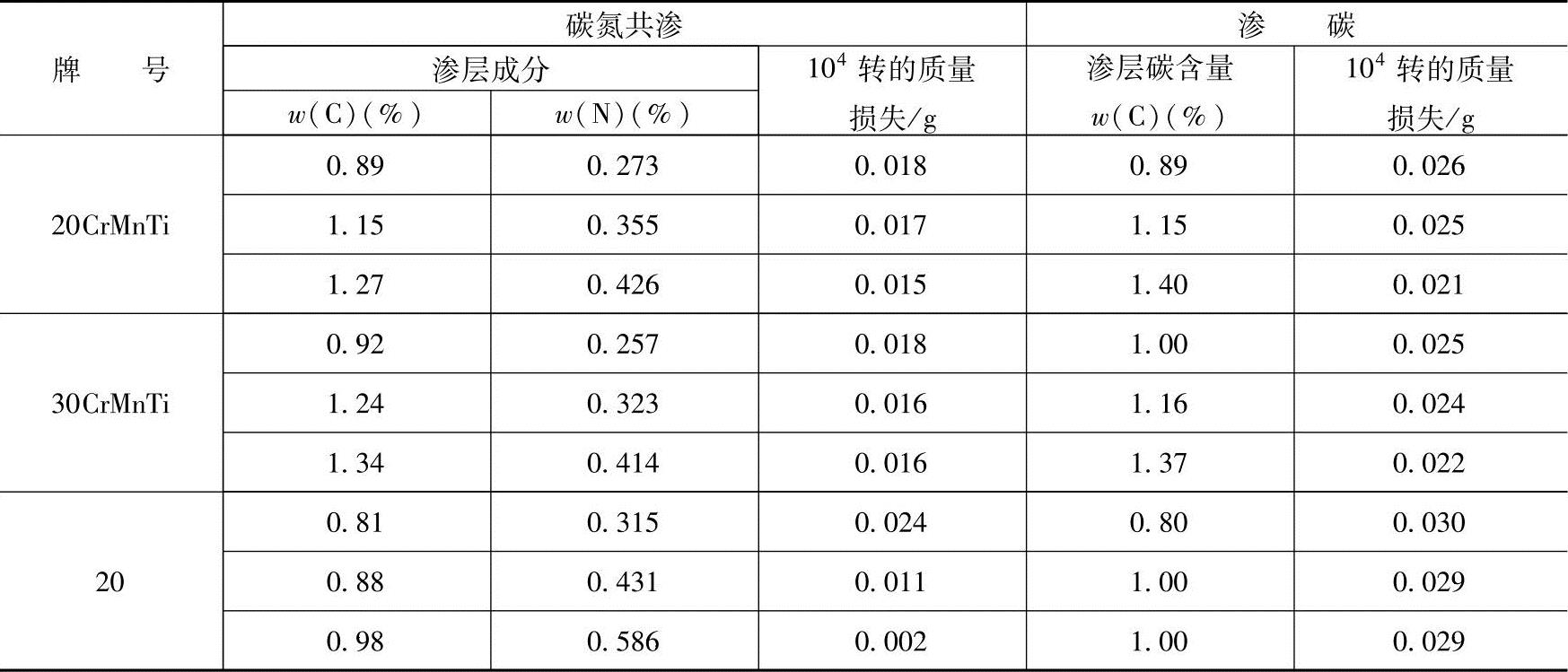

(1)硬度和耐磨性 工件碳氮共渗淬火后表层硬度一般比渗碳淬火后略高,而硬度梯度则较陡(与渗层中碳含量的变化相对应),共渗层表面硬度比次层略低是由于表面处有较多的残留奥氏体(见图6-16a)。在表面附近有碳氮化合物析出的情况下,在硬度曲线上距表面0.1mm处出现硬度凹坑,这是因为该处残留奥氏体量最多(见图6-16b)。几种钢渗碳及碳氮共渗后的耐磨性对比见表6-39。

表6-39 几种钢渗碳及碳氮共渗后的耐磨性

(2)抗拉强度、塑性和韧性 与伪渗碳及伪共渗(炉内气氛为空气)后的性能相比,渗碳及碳氮共渗使材料的抗拉强度大为提高,冲击韧性明显下降,断后伸长率及断面收缩率大幅度降低,而碳氮共渗与渗碳之间并无明显差别。一般在用碳氮共渗代替渗碳时,渗层深度要减薄很多,工件的冲击韧性会显著提高。

(3)疲劳强度 碳氮共渗不仅通过改变工件表面的组织成分和性能,直接提高表层的强度,而且还使表层产生残余压应力,使工件的弯曲疲劳强度及接触疲劳强度都显著提高。但氮含量过高将出现黑色组织,反而使接触疲劳强度降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。