1.气体碳氮共渗介质

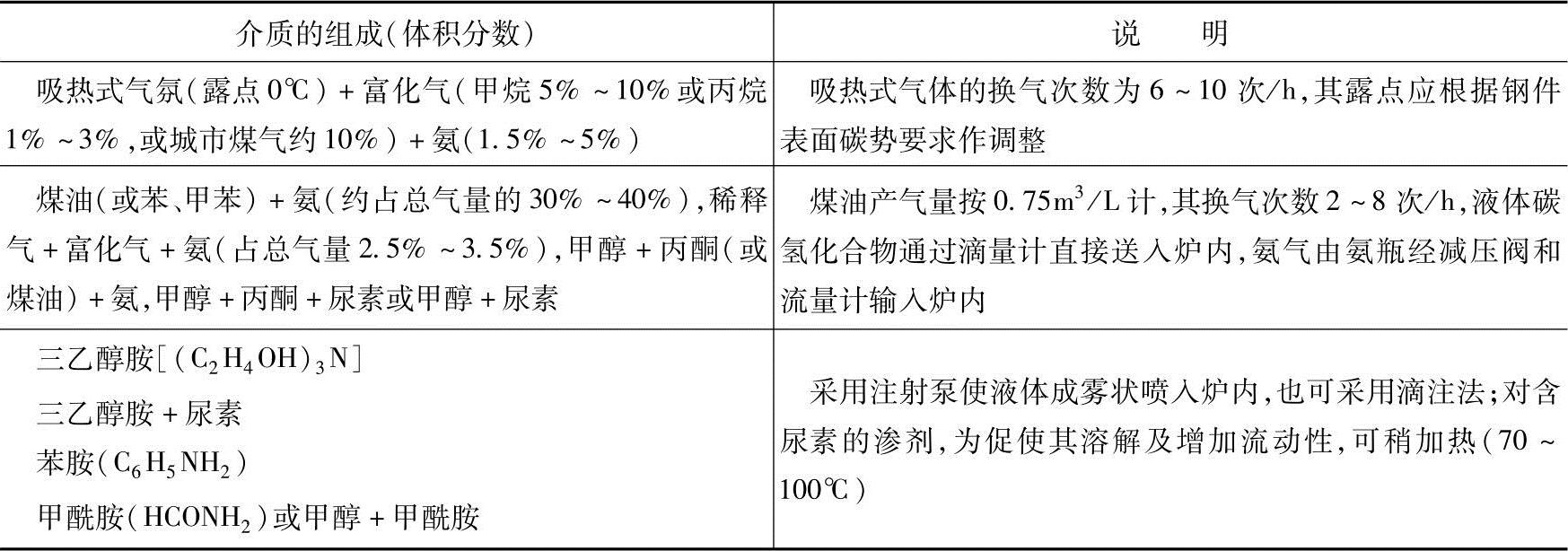

气体碳氮共渗对炉子的要求与气体渗碳相同,因而各种渗碳炉均适用于碳氮共渗。气体碳氮共渗常用的介质有两类:一类是渗碳介质中加入氮,另一类是含有碳氮元素的有机化合物。前者可用于连续式作业炉,也可用于周期式作业炉,后者主要用于滴注式气体碳氮共渗。常用气体碳氮共渗介质的组成见表6-27。

表6-27 常用气体碳氮共渗介质的组成

2.气体碳氮共渗反应原理

(1)渗碳剂与氨气的热分解反应 液体碳氢化合物分解的产物以及各种气态渗碳剂,都包含有一氧化碳和甲烷两种成分,当它们在高温下与钢件表面接触时,分解析出活性碳原子,见式(6-1)、式(6-4)。

氨气分解析出活性氮原子:

2NH3→2[N]+3H2 (6-7)

在碳氮共渗炉子里,氨气还同渗碳气体相互作用产生氢氰酸:

NH3+CO→HCN+H2O (6-8)

NH3+CH4→HCN+3H2 (6-9)

氢氰酸是一种化学性质活泼的物质,进一步分解析出碳、氮活性原子,促进共渗过程:

2HCN→H2+2[C]+2[N] (6-10)

(2)氨气含量对渗层化学成分的影响 共渗介质中氨气与渗碳剂的比例对渗层中碳、氮含量影响甚大。随着氨含量增加,渗层氮含量提高,碳含量降低,即炉气的碳势下降,露点升高。

因此,应根据工件钢种、对渗层组织和性能的要求以及共渗温度等确定氨气比例。

(3)含氮有机化合物的热分解反应及其特点 这类介质中目前用得较多的主要是三乙醇胺。它是一种黄褐色的有机液体,无毒,在500℃以上按下式分解:

(C2H4OH)3N→2CH4+3CO+HCN+3H2(6-11)其中甲烷、一氧化碳及氢氰酸及工件表面接触时,分解析出活性碳、氮原子,并渗入工件表面。

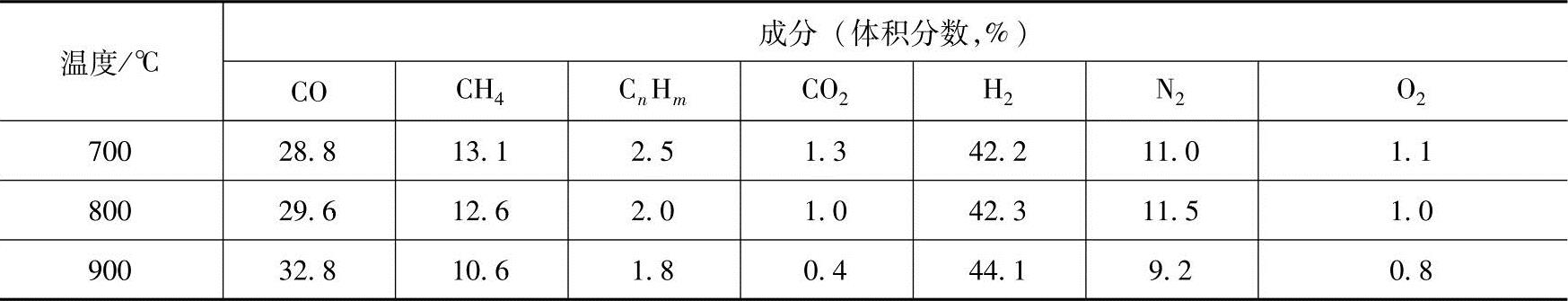

用三乙醇胺进行碳氮共渗的操作与煤油渗碳一样,不过在270~500℃会因分解不完全而产生沥青状物质,导致滴油管堵塞。因此,必要时可在滴油管和炉盖接头处加一水冷套。表6-28列出三乙醇胺在不同温度下热解后的成分。

表6-28 三乙醇胺在不同温度下热解后的成分

(https://www.xing528.com)

(https://www.xing528.com)

工件在850~870℃经三乙醇胺共渗处理后,表面最高碳含量w(C)达0.9%~1.05%,氮含量w(N)为0.3%~0.4%。为了进一步提高渗层氮含量,可加入一定数量的尿素。尿素在常温下是白色结晶粉末,在进入炉子后也能分解析出活性碳、氮原子,反应如下:

(NH2)2CO→2[N]+CO+2H2 (6-12)

通常是将尿素与三乙醇胺混合后加热熔化通入炉内。为了改善介质的流动性及提高产气量,还可加入一定比例的甲醇。

苯胺也是含碳、氮的有机液体,在高温下分解产生活性原子,渗入工件表面。其反应如下:

C6H5NH2→NH3+6[C]+2H2 (6-13)

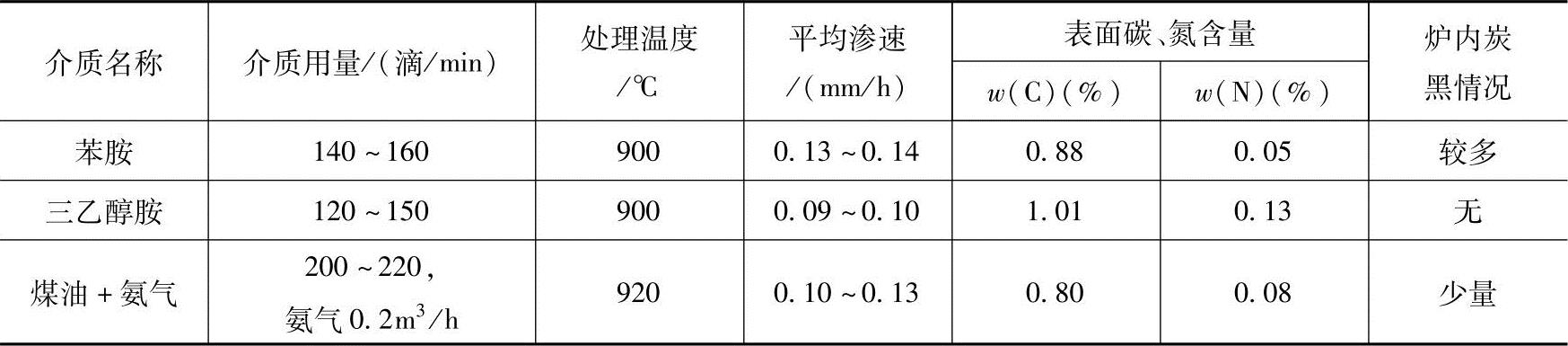

(4)碳氮共渗介质性能比较 在确定选用何种碳氮共渗介质时,往往要考虑它们对渗层组织及性能的影响,还应考虑渗速的快慢、操作是否方便以及供应是否充足等因素。

苯胺、煤油+氨气及三乙醇胺等几种不同介质对碳氮共渗工艺的影响见表6-29。该试验采用JT-90井式气体渗碳炉,试样材料为20Cr。根据表6-29所列数据可知,煤油+氨气比较适合于大批量生产。如果生产批量不大,则可采用工业三乙醇胺,虽然价格较高,但可直接使用井式渗碳炉的滴注装置,不需要另外增加供氨设备。

表6-29 几种不同介质对碳氮共渗工艺的影响

注:1.渗层深度为0.70~0.85mm(测至1/2过渡区)。

2.渗速是按保温时间计算的。

3.碳、氮含量为表面至0.1mm深度内的平均值。

3.气体碳氮共渗温度和时间

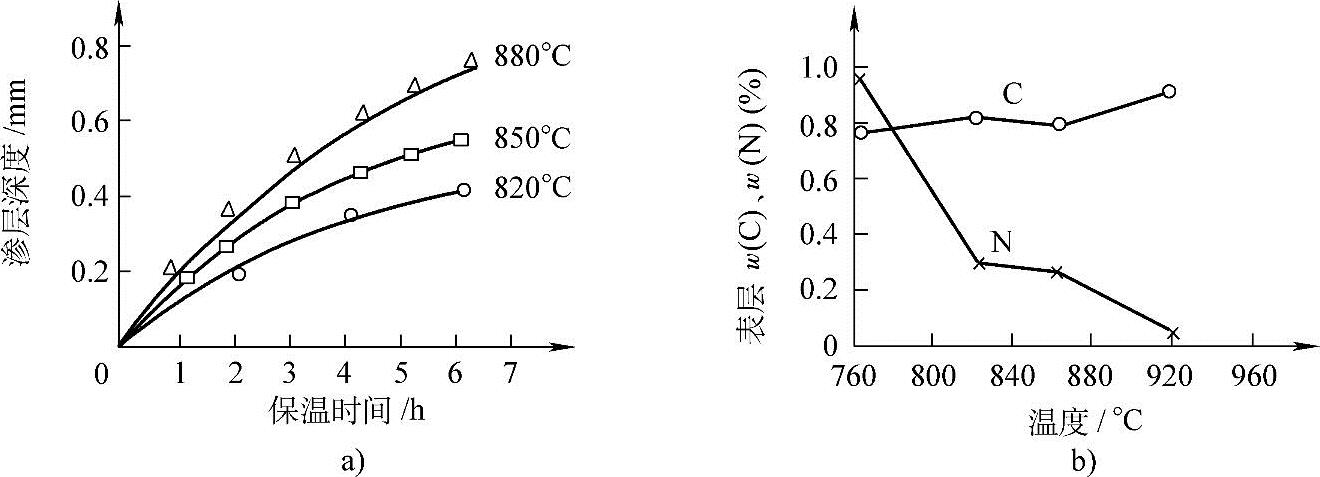

碳氮共渗温度的选择应同时考虑工艺性和工件的使用性能,如共渗速度、工件变形、渗层组织及性能等。温度越高,为达到一定厚度的渗层所需时间越短,如图6-14a所示,但工件变形增大,而且渗层中氮含量急剧下降。当温度高于900℃时,渗层中氮含量已经很低,渗层成分和组织与渗碳相近,如图6-14b所示。降低共渗温度有利于减小工件变形,但温度过低,不仅渗速减慢,而且在渗层表面易形成脆性的高氮化合物,心部组织淬火后硬度较低,使工件性能变差。生产中采用的共渗温度一般为820~880℃,此时,工件晶粒不致长大,变形较小,渗速中等,并可直接淬火。保温时间主要取决于渗层深度要求,随着时间延长,渗层内碳、氮含量梯度变得较为平缓,如图6-15所示。这有利于提高工件表面的承载能力。但时间过长,易使表面碳、氮含量过高,引起表面脆性或淬火后残留奥氏体过多。如出现这种情况,应降低共渗后期的渗剂供应量,或适当提高处理温度。

图6-14 碳氮共渗温度对渗层及表面碳、氮含量的影响

(共渗介质:煤油+氨气)

a)20钢 b)10钢(1.5h)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。