1.渗碳件的质量检验

大多数渗碳件的检验项目有以下几个方面:

(1)外观 不得有裂纹及碰伤,表面不得有锈蚀。

(2)畸变 检查工件的尺寸及几何形状的变化是否在技术要求范围内。

(3)硬度 包括工件渗碳层表面、防渗部位及心部硬度,一般用洛氏硬度计测量,渗碳层表面硬度应大于58HRC。渗碳工件表面硬度偏差:对于单件,重要件小于3HRC,一般件小于4HRC;对于同批工件,重要件小于5HRC,一般件小于7HRC。

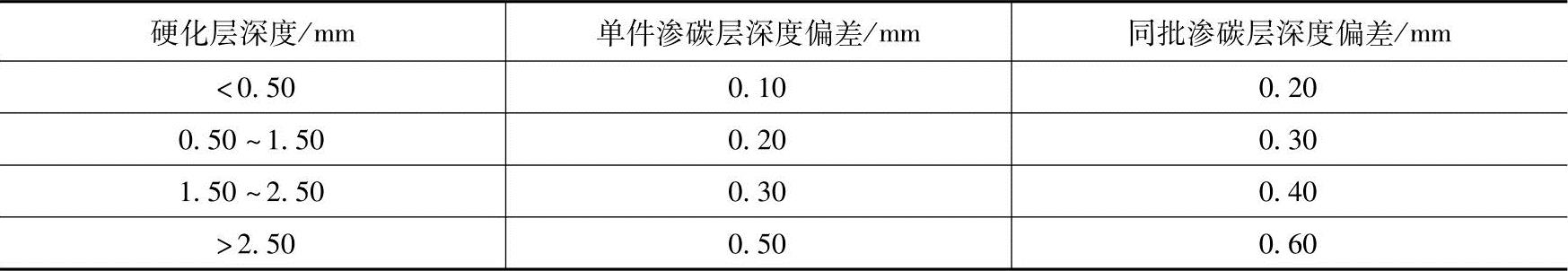

(4)渗碳层深度 碳素钢渗碳层的总深度是过共析层+共析层+1/2过渡区之和,且过共析层+共析层厚度之和不得小于总深度的75%;合金钢渗碳层则包括整个过渡区,即从表面测至出现心部原始组织处止,且规定合金钢渗碳层中过共析+共析区之和应占总深度的50%以上。单件和同批工件所允许的渗碳层深度偏差见表6-23。

表6-23 单件和同批工件所允许的渗碳层深度偏差

常用的渗碳层深度测量有以下几种方法:

1)断口目测法。将渗碳试样从炉中取出淬火后用锤击断,肉眼观察试样断口表层较细的组织区域并估计其深度。也可将试片断口磨平,在硝酸酒精溶液中浸蚀,渗碳层显示为深灰色,用目测或带刻度尺的放大镜测量。

2)金相测量法。渗碳试样出炉后缓慢冷却,使其得到平衡组织。如果是已经淬火的渗碳工件,可退火后再做检验。试样磨制后用硝酸酒精溶液浸蚀,吹干,在显微镜下观察,可以清楚地看到渗碳层的组织,而且渗碳层深度的测量也较准确。

3)有效硬化层深度测定法。按GB/T9450—2005《钢件渗碳淬火硬化层深度的测定和校核》中的规定,工件渗碳淬火后硬化层深度为从工件表面到维氏硬度为550HV处的垂直距离。测定硬度所采用的试验力为9.807N(1kgf)。

4)剥层化学分析法。这种方法是最精确的,并可了解表面碳含量及碳沿渗碳层深度的分布,但取样和分析时间较长。试样常做成φ20mm×120mm的圆柱形,渗碳缓冷后在车床上由表及里逐层车削,每层厚度为0.05mm或0.10mm,而后对每层铁屑分别定碳。将每层的碳含量绘制成曲线,即渗碳层碳含量分布曲线。这种方法较复杂,只有在试验新钢种或新的渗碳工艺时才采用。

(https://www.xing528.com)

(https://www.xing528.com)

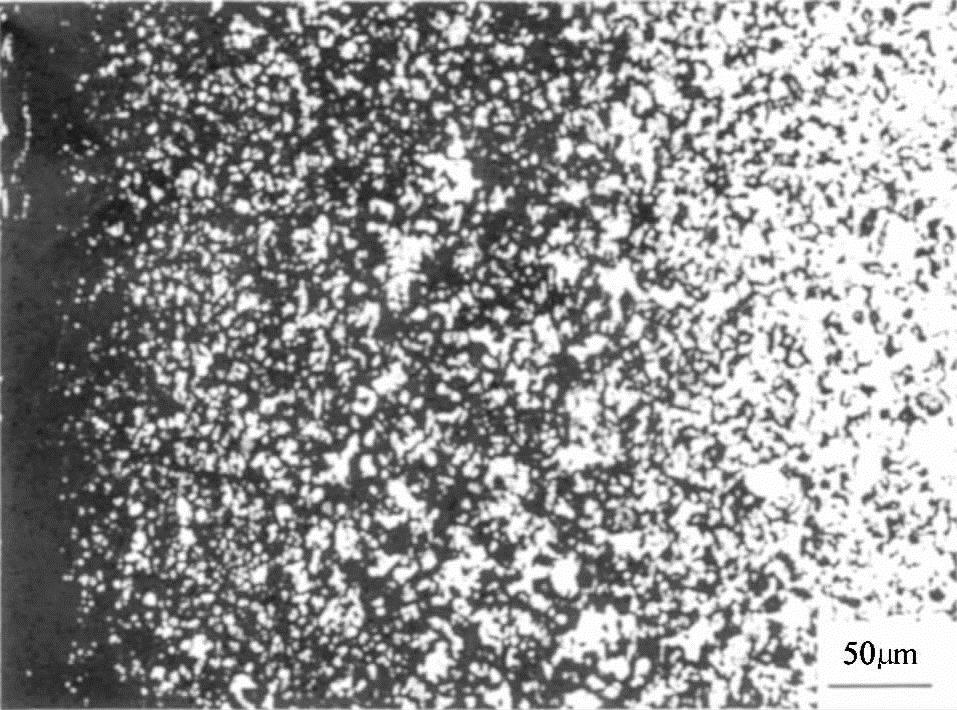

图6-10 20CrMnTi渗碳后淬火回火金相组织 100×

(5)金相组织 渗碳层金相组织检查包括渗碳层碳化物的形态及分布、淬火马氏体级别、残留奥氏体数量、有无反常组织、心部组织是否粗大及心部铁素体是否超出技术要求等。20CrMnTi钢渗碳后淬火回火金相组织如图6-10所示。

按有关检验标准规定,渗碳层的显微组织主要是细针状马氏体、少量残留奥氏体和数量不多、分散的碳化物。其评定内容是:

1)碳化物级别共分8级,对无冲击载荷的工件1~6级合格,对承受冲击载荷的工件1~5级合格。碳化物的级别主要是根据碳化物的大小、形状、数量及分布而定,级别数字越大,碳化物越大,数量越多,分布越不均匀。

2)马氏体和残留奥氏体级别也分为8级,其级别主要根据马氏体针的大小和残留奥氏体量的多少而定。1级马氏体针细小,残留奥氏体量极微,8级马氏体针粗大,残留奥氏体量很多,1~5级合格。

3)心部铁素体的级别分为8级,其标准是根据铁素体的大小、形状和数量而定。1级无明显游离铁素体,8级出现大量块状及条状铁素体。按标准图片评定汽车齿轮心部铁素体级别,对模数≤5mm的齿轮,1~4级合格;模数>5mm的齿轮,1~5级合格。

金相组织试样应于淬火状况下进行检验,一般在光学显微镜下放大400倍观察、评级。评级部位应为试样的工作面。对于齿轮,马氏体和残留奥氏体应在节圆附近的齿面评定;碳化物应在齿顶角处评定;心部铁素体应在距齿顶2/3全齿高处评定。

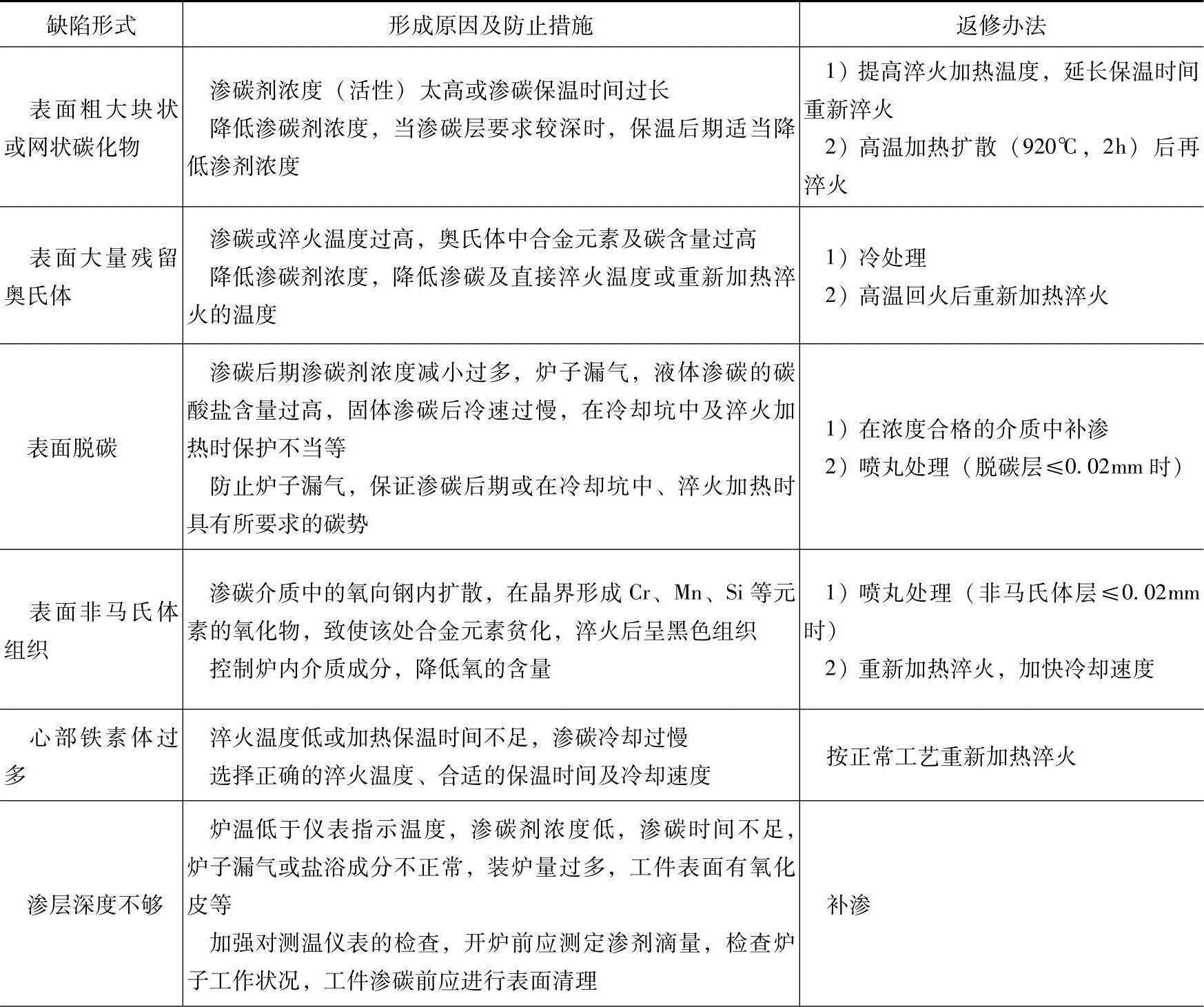

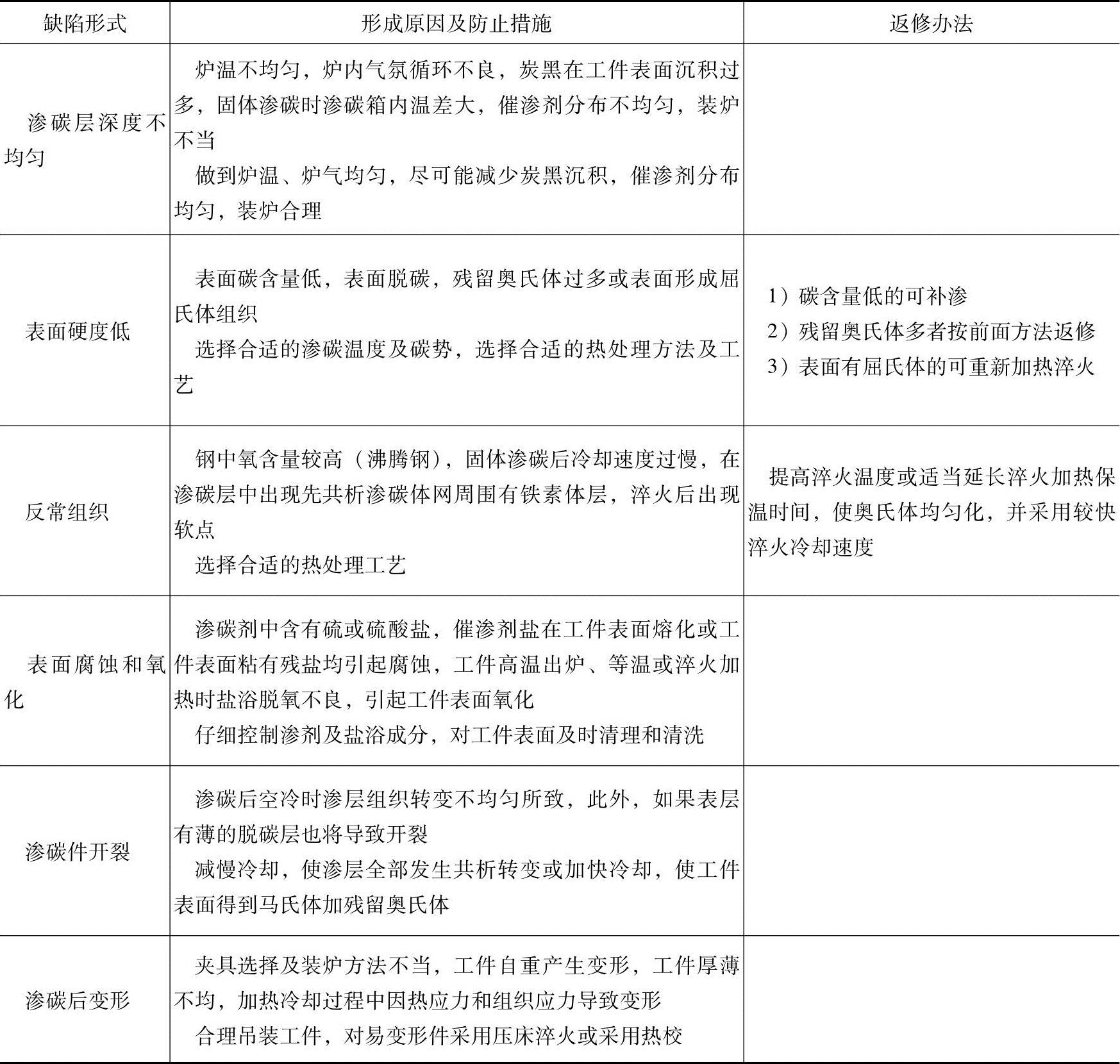

2.渗碳件常见缺陷防止措施

渗碳件常见缺陷防止措施见表6-24。

表6-24 渗碳件常见缺陷防止措施

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。