1.渗碳件的组织

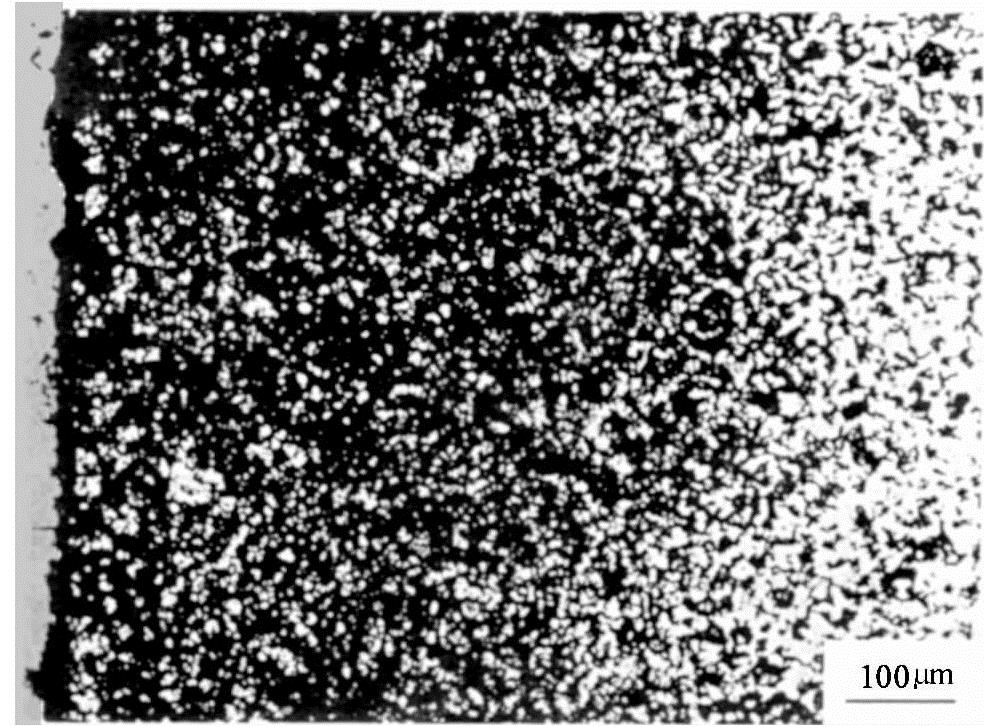

20CrMnTi钢渗碳缓冷后的金相组织如图6-8所示。

图6-8 20CrMnTi钢渗碳缓冷后的金相组织 100×

根据表面碳含量、钢中合金元素含量及淬火温度,渗碳层的淬火组织大致可分为两类:一类是表面无碳化物,自表面至心部、依次由高碳马氏体加残留奥氏体逐渐过渡到低碳马氏体;另一类在表层有细小颗粒状碳化物,自表面至心部渗层淬火组织依次为细小针状马氏体+少量残留奥氏体+细小颗粒状碳化物→高碳马氏体+残留奥氏体→逐步过渡到低碳马氏体。合金钢由于含有碳化物形成元素,在渗碳过程中能够形成合金碳化物,反映在金相组织上,在渗碳后的合金钢表面存在或多或少的粒状或块状碳化物,其数量及分布深度与碳化物形成元素的含量、渗碳温度和炉气碳势有关。

2.渗碳件的组织对性能的影响

渗碳件的性能取决于渗碳层组织,也和心部组织有关。为了使工件具有最佳的力学性能,必须根据所用钢种特点,正确进行渗碳和后续热处理操作,把影响工件性能的各种组织结构因素控制在合适的范围之内。

(1)碳化物 渗碳层中的碳化物可以显著提高工件的耐磨性和抗咬合性,但粗大块状或网状碳化物的存在,会破坏基体组织的连续性而引起脆性,使工件表面产生剥落。

(2)残留奥氏体 与马氏体相比,残留奥氏体强度、硬度较低,塑性、韧性较高,因而组织中有一定数量的残留奥氏体,能起到对外力缓冲和使应力分布均匀的作用,增加疲劳裂纹形成和扩展中遇到的阻力,提高钢的断裂韧度,但残留奥氏体量过多,会降低钢的硬度、强度和减少表层残余压应力,从而影响工件使用寿命。

(3)表层碳含量 渗碳层最佳碳含量与工件工作条件有关。一般认为,对于在反复交变载荷下工作的工件,碳含量w(C)以0.80%~1.10%最好,如果低于0.80%,耐磨性和强度不足,如果高于1.10%,则因淬火后表层碳化物及残留奥氏体量增加而损害钢的性能;对于经受剧烈摩擦力作用的模具,为提高其耐磨性,可进行强烈渗碳,使表层碳含量w(C)达2.5%~3.0%。(https://www.xing528.com)

(4)渗碳层深度 合适的渗碳层深度取决于工件的工作条件及心部材料的强度。重负载工件的渗碳层应该深一些,在工件所受负载相同的条件下,心部硬度(取决于碳含量)较高的工件,渗碳层可以相应地浅一些。在满足工件使用要求的前提下,渗碳层越浅越经济。过多地增加渗碳层深度,会使表面残余压应力降低,工件韧性下降,因而疲劳强度降低。

(5)心部硬度及组织 工件心部硬度主要取决于钢的碳含量。根据长期实践中积累的数据,汽车齿轮牙齿心部的硬度以33~48HRC为宜,与此对应,渗碳钢的碳含量w(C)以0.17%~0.24%为佳。合适的心部组织应为低碳马氏体、贝氏体或索氏体(取决于工件尺寸及钢的淬透性),不允许有大块、多量的铁素体存在。

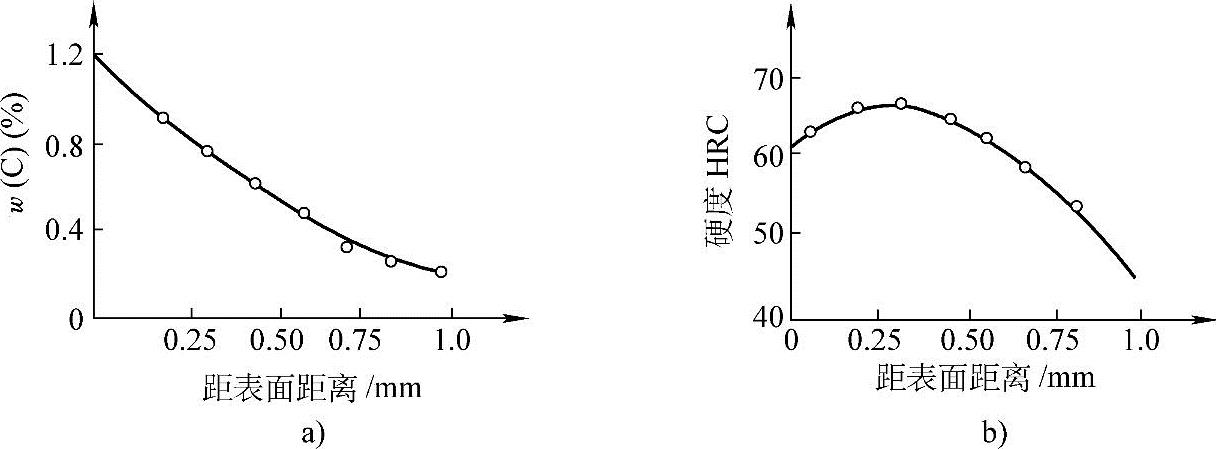

低碳锰钢渗碳后渗碳层的碳含量和硬度分布曲线如图6-9所示。

图6-9 低碳锰钢渗碳后渗碳层的碳含量和硬度分布曲线

a)碳含量分布曲线 b)硬度分布曲线

注:1.渗碳工艺为900℃×2.3h;834℃油淬。

2.心部化学成分(质量分数,%)为:C0.24,Mn1.32。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。