渗碳处理只改变工件表面的化学成分,必须通过随后的热处理,才能使表层的组织和性能发生根本的变化,使工件具有高硬度、高耐磨性的性能。渗碳后一般采用淬火及低温回火工艺进行处理。

1.渗碳后热处理的目的

渗碳后的热处理主要达到以下目的:

1)提高工件表面的强度、硬度和耐磨性。

2)提高心部的强度和韧性。

3)细化晶粒。

4)消除网状碳化物和减少残留奥氏体。

5)消除内应力,稳定尺寸。

2.渗碳后热处理的方法

针对工件渗碳后表面碳含量高、心部碳含量低,以及在长时间渗碳过程中引起晶粒粗大的特点,要求采用不同规范的热处理工艺来满足不同的材料及组织性能要求,最常用的渗碳后热处理方法包括以下几种:

(1)直接淬火低温回火法 工件渗碳后随炉降温或出炉预冷至高于Ar1或Ar3温度(760~850℃)直接淬火,然后在(140~200)℃±20℃回火2~3h。降温或出炉预冷的目的是:减少淬火内应力,从而减少工件的变形;降低奥氏体中的碳含量,使淬火后的残留奥氏体减少,以提高表面硬度。直接淬火的优点是减少加热和冷却的次数,使操作简化、生产率提高,还可减少淬火变形及表面氧化脱碳。目前凡本质细晶粒钢(如20CrMnTi、20MnVB、25MnTiBRE等)制作的工件大都采用此法。本质粗晶粒钢工件由于较长时间保持在渗碳温度下,奥氏体晶粒会显著长大,直接淬火后渗层出现粗大马氏体,使工件韧性降低,故不宜直接淬火。但对那些只要求耐磨性的不甚重要的工件,也可直接淬火低温回火后使用。

(2)一次淬火低温回火法 工件渗碳后直接出炉或降温到860~880℃出炉,在冷却坑内冷却或空冷至室温,然后再重新加热淬火。淬火温度的选择要兼顾表面和心部的要求。对于合金渗碳钢,可采用稍高于心部Ac3温度(820~860℃),使心部铁素体全部溶解,淬火后心部获得较高强度。对于碳素渗碳钢,应选择在Ac1和Ac3之间温度(780~810℃)进行加热淬火。对于心部强度要求不高的工件,则根据表面硬度要求选择在稍高于Ac1以上(一般为760~780℃)温度加热淬火。(https://www.xing528.com)

渗碳后一次淬火的方法应用较广泛,适用于固体渗碳后的工件和气体、液体渗碳的本质粗晶粒钢工件,或某些不宜直接淬火的工件,渗碳后需要机加工的工件也应采用这种方法。

(3)二次淬火低温回火法 将渗碳后的工件置于空气中冷却或坑内缓冷,然后再进行两次淬火和低温回火。第一次淬火温度选择Ac3+40℃,碳钢为880~900℃,合金钢为840~900℃,目的是细化心部组织,使淬火后心部组织为细晶粒低碳马氏体或索氏体,并消除渗层的网状碳化物。第二次淬火温度在Ac1+50℃温度范围内,淬火后使表层得到细针状马氏体和呈小颗粒状分布的二次渗碳体,并能有效地减少渗层的残留奥氏体数量。二次淬火法虽能获得较好的表面和心部组织,但也存在加热次数多,工艺较复杂,工件易氧化、脱碳和变形,加工费用高等缺点。一般只有当直接淬火、一次淬火无法满足要求时才考虑使用。

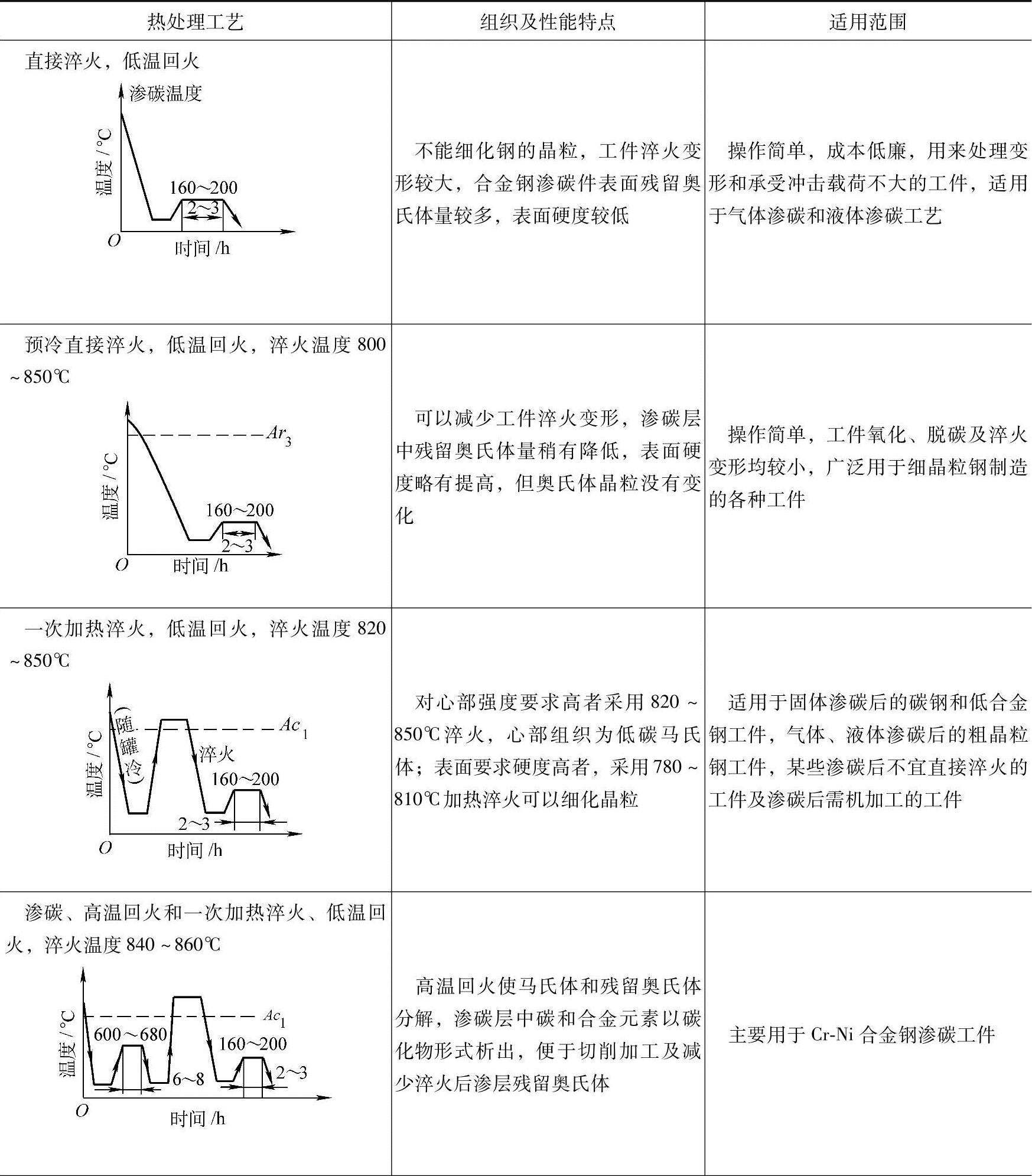

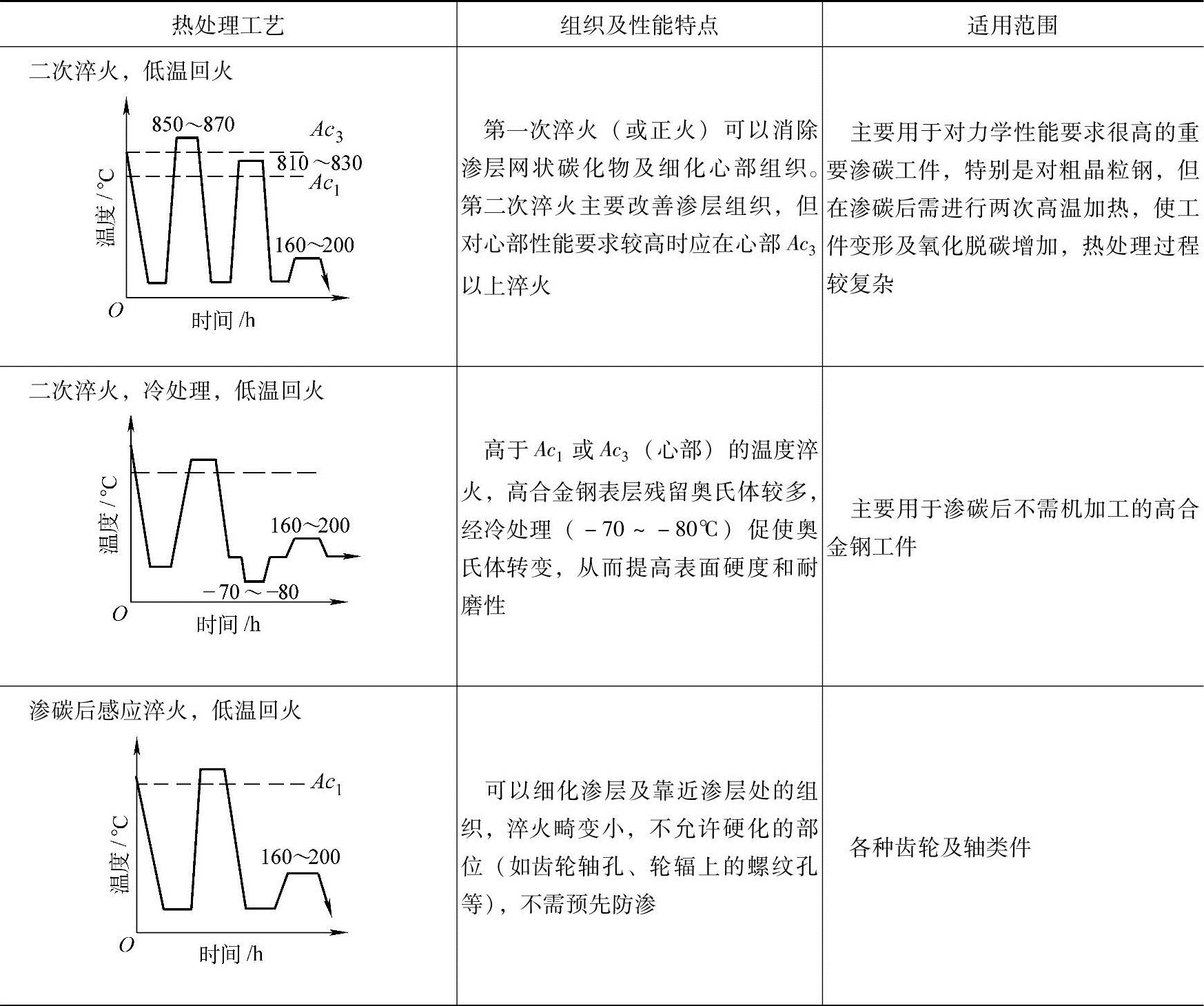

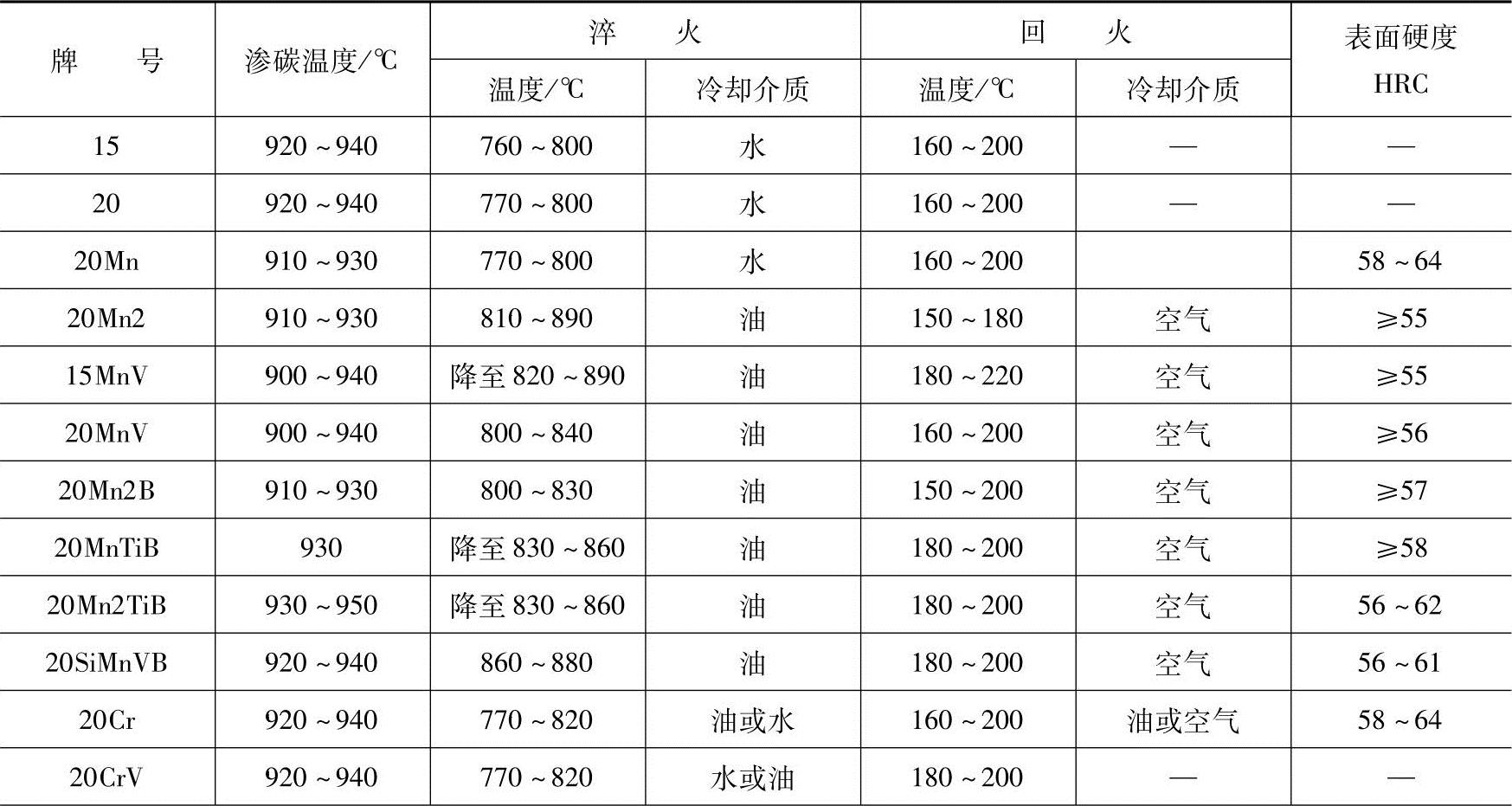

渗碳后常用热处理工艺及适用范围见表6-21。常用结构钢的渗碳及后续热处理规范见表6-22。

表6-21 渗碳后常用热处理工艺及适用范围

(续)

表6-22 常用结构钢的渗碳及后续热处理规范

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。