1.真空渗碳

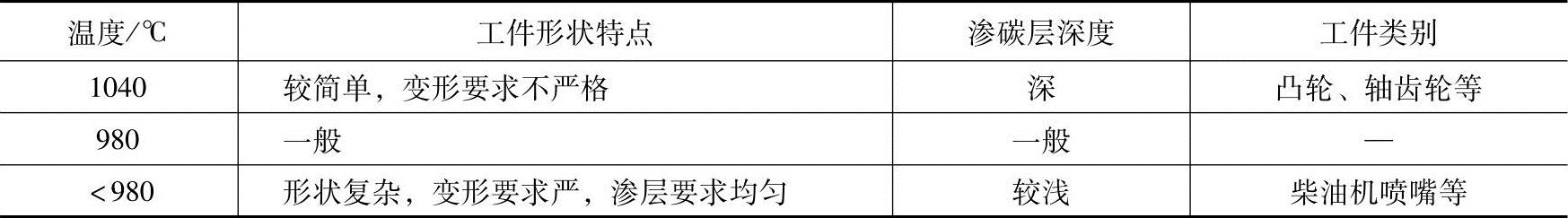

在真空炉中进行的真空渗碳是近年来发展的一种气体渗碳工艺。由于渗碳温度较高,真空对工件表面又有净化作用,渗碳时间显著缩短,为一般气体渗碳时间的1/2左右,渗碳后无脱碳现象,且具有变形小、节省能源等优点。真空渗碳温度和适用范围见表6-19。

表6-19 真空渗碳温度和适用范围

真空渗碳工艺过程:将工件送入真空炉,抽真空至66.7Pa开始升温,均匀加热,使工件和炉壁充分去气。通入净化后的天然气或其他气体渗剂,炉内真空度逐渐降低。在气氛中保温数分钟,再次提高真空度,又保温一定时间,以使渗碳层扩散。这样经过反复渗碳、扩散几次循环后,渗碳过程即完成。接着通入氮气,将工件移至冷却室内,冷却至550~650℃。再次加热至淬火温度,工件产生再结晶,同时通入氮气将工件进行油浴淬火,这样即可获得晶粒细小、表面质量好的渗碳件。

2.膏剂渗碳

膏剂渗碳是在工件表面涂覆渗碳膏剂进行渗碳的工艺方法。渗碳膏剂用水玻璃、全损耗系统用油等调匀成膏状,涂于工件表面(3~4mm厚),然后置于渗碳箱内,箱盖用耐火黏土封闭,加热至渗碳温度并保温后可得到一定深度的渗碳层。常用渗碳膏剂的成分见表6-20。

表6-20 常用渗碳膏剂的成分

膏剂渗碳速度较快,但表面碳含量及渗碳层深度稳定性较差,适用于单件生产或修复渗碳、局部渗碳等。(https://www.xing528.com)

3.离子渗碳

将工件在含有碳氢化合物的低压气氛中加热,并在工件与阳极之间加以直流电压,产生等离子体,使碳电离并被加速后轰击工件表面而渗碳的工艺方法称为离子渗碳。因为离子放电产生的热量不足以使工件表面加热到所需的渗碳温度,所以离子渗碳设备均要配备辅助的热源。目前离子渗碳使用的气体有:用中性气体稀释的丙烷—丁烷渗碳气体,甲烷—氩气(稀释气)混合气体,乙醇—甲醇混合气体等。离子渗碳具有渗碳速度快、工件变形小、表面质量好等优点。

4.流态床渗碳

流态床渗碳是利用流态床加热,并在流态床中形成渗碳气氛对工件进行渗碳的工艺方法。常用流态床渗碳按流态床的类型可分为内燃式、电极式和外热式三种。与气体渗碳相比,流态床渗碳具有以下特点:

1)加热速度和渗碳速度快,生产率高。

2)流动颗粒对工件表面的冲刷,使工件表面不会产生炭黑,可以进行高碳势渗碳。

3)炉温均匀,气氛均匀,渗层均匀。

4)操作方便,渗碳后可直接淬火。

5)换气速度快,可以进行多种工艺组合。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。