固体渗碳是将工件放在填充粒状渗碳剂的密封箱中进行渗碳的工艺。固体渗碳不需要专门的渗碳设备,操作简便,成本低,但渗碳时间长,渗层不易控制,不能直接淬火,劳动条件也较差,主要在单件、小批量生产等特定条件下采用。

1.固体渗碳剂

固体渗碳时虽然采用固态的渗碳介质,但与气体渗碳一样,固体渗碳也是依靠CO气体与工件表面作用而进行的。加热过程中,存在于渗碳箱内的氧气与固体碳作用生成CO2和CO。到渗碳温度时,箱中氧含量已极低。因此,整个渗碳过程主要由下列步骤组成:

1)在灼热的固体碳表面上,CO2与碳反应生成CO:

C+CO2→2CO (6-6)

2)在金属工件表面,CO分解析出活性碳原子,见式(6-1)。

3)活性碳原子被工件表面吸收,并向内部扩散。

往固体碳中加入一定数量的碳酸盐(BaCO3、Na2CO3等)或其他化合物,可加快CO形成的速度,进而使渗碳过程加快,起到催渗作用。

固体渗碳剂主要由供碳剂、催化剂组成。供碳剂一般采用木炭、焦炭;催化剂一般采用碳酸盐,如BaCO3、Na2CO3等。其质量要求为:

1)具有一定的渗碳活性,而且在多次反复使用时活性不至很快降低。

2)密度小,导热性好,以减轻质量及缩短升温和透烧的时间。

3)在渗碳温度下收缩小,强度高,而且不易烧损。(https://www.xing528.com)

4)有害杂质(如硫、磷等)的含量尽可能少。

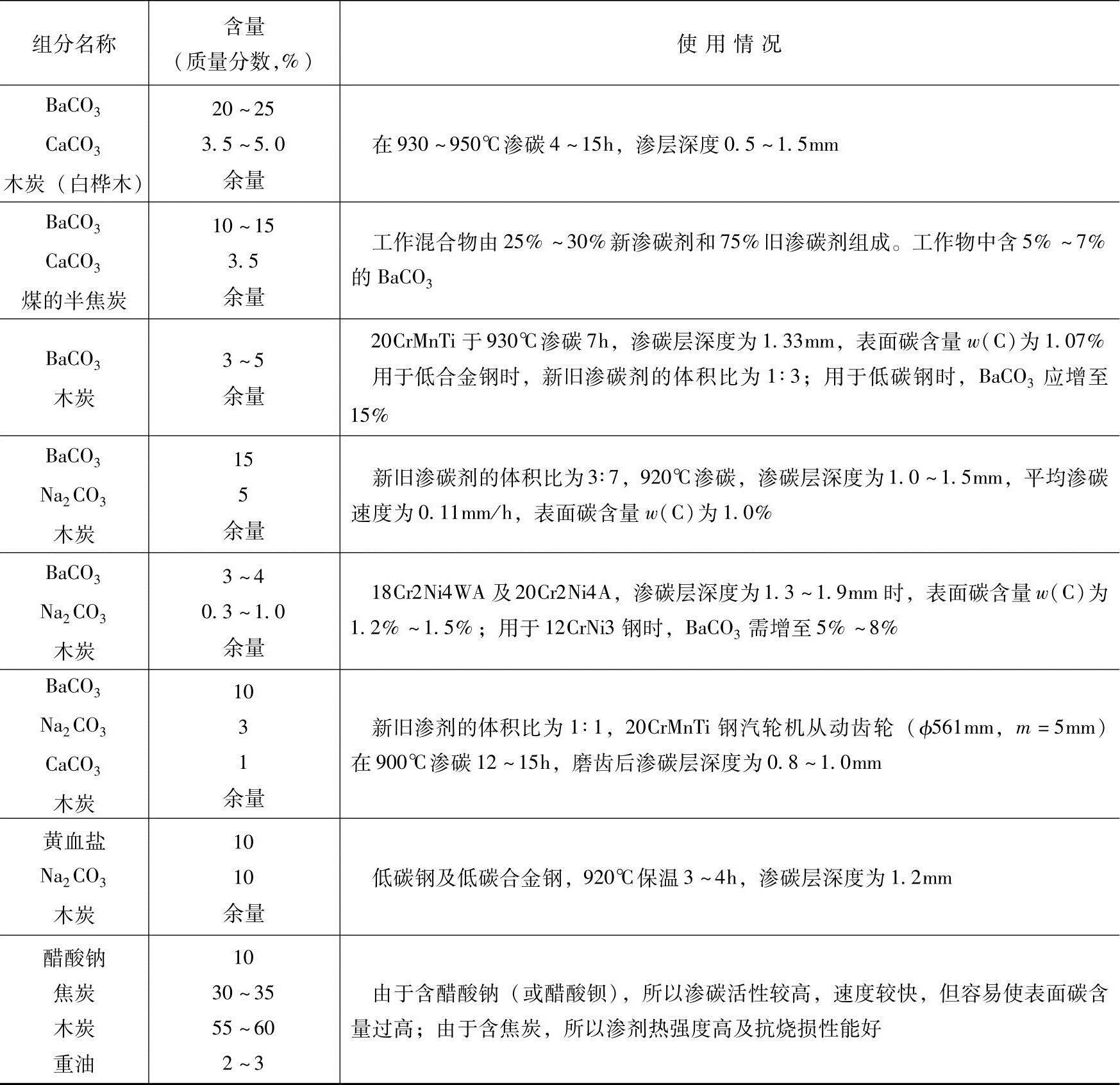

常用固体渗碳剂的使用情况见表6-16。

表6-16 常用固体渗碳剂的使用情况

2.固体渗碳工艺

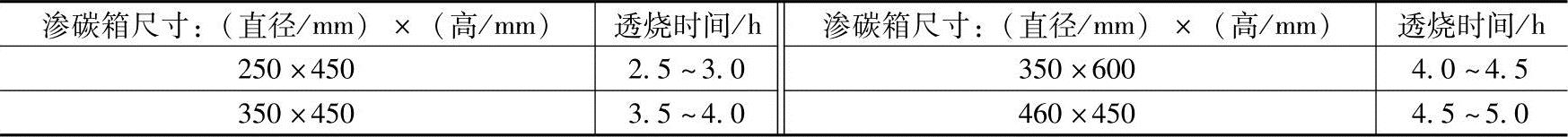

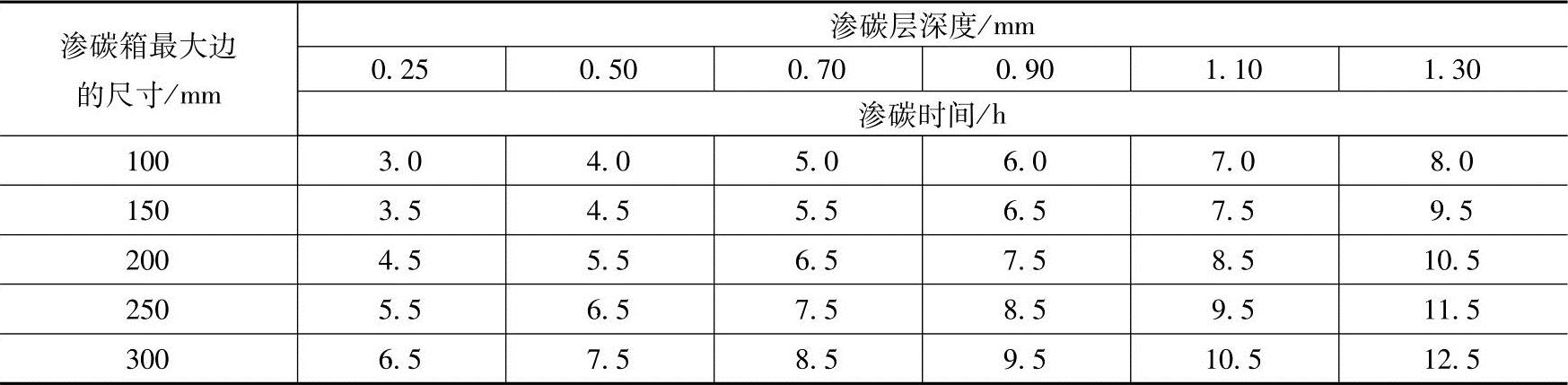

固体渗碳温度及渗剂活性(所含催渗剂比例)是决定渗碳速度和表面碳含量的主要因素。在渗碳层较浅或表面碳含量要求较低时,应采用较低的渗碳温度及含催渗剂较少的渗剂,渗碳温度一般为900~960℃。由于固体渗碳剂导热性差,加热过程中渗碳箱中部与靠近箱壁处温差较大,在炉温升至800~850℃时应进行一定时间的保温(称为透烧),以使箱内各部分温度趋于一致,减少工件渗碳层深度的差别。渗碳保温时间则根据渗碳层深度要求,由试棒测量结果确定。渗碳箱出炉后,空冷至500℃以下才可开箱取出工件。为消除网状碳化物,工件渗碳后可进行正火处理。固体渗碳透烧时间见表6-17。渗碳箱尺寸、渗碳层深度和渗碳时间的关系见表6-18。

表6-17 固体渗碳透烧时间

表6-18 渗碳箱尺寸、渗碳层深度和渗碳时间的关系

渗碳箱一般由低碳钢板焊成,其形状视工件尺寸、外形及加热炉而定。渗碳箱容积一般为工件体积的3.5~7.0倍,视工件形状的复杂性而定。渗碳剂应根据工件要求的表面碳含量选择。要求表面碳含量高、渗碳层深时,应选用活性高的渗碳剂;含有碳化物形成元素的渗碳钢,可选择活性较低的渗碳剂;多次使用渗剂时,要注意新旧渗剂的比例。工件装箱前应清理干净,不得有油污、氧化皮,应防护好非渗碳面。工件装箱时,工件与箱底间距为30~40mm,工件之间或工件与箱壁之间间距为15~25mm,工件与上盖间距为30~50mm。间隙内均充填渗碳剂,并稍打实,箱盖用耐火泥密封。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。