渗碳后表层的碳含量、渗碳层深度及碳含量变化梯度是决定工件渗碳淬火后组织和性能的主要因素,它们的数值与渗碳的温度、时间、钢的化学成分及渗碳剂活性有关。

1.渗碳温度

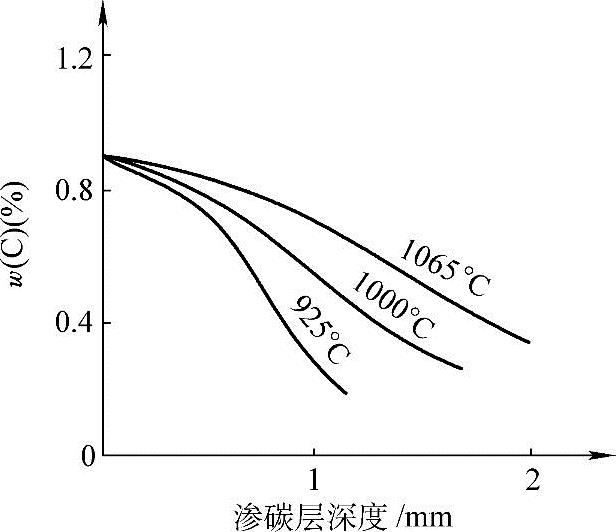

在其他参数相同的条件下,渗碳温度越高,渗层越厚,表面碳含量越高;温度越低,则效果相反。这是因为:第一,随着温度提高,使碳在钢中的扩散速度加快。温度是影响扩散系数最突出的因素,温度升高,可以显著地提高扩散系数,如在850℃时,碳在钢中的扩散系数D=0.6×10-7cm2/s,925℃时D=1.5×10-7cm2/s,1000℃时D=3.7×10-7cm2/s,而在1100℃时D=10×10-7cm2/s。同时,随着温度的升高,铁原子的自扩散加剧,致使钢材表面脱位原子和空位数量增加,有利于碳的吸收和扩散,特别是提高了碳的扩散速度,加快了整个渗碳过程的速度和使碳含量梯度趋向于平缓。第二,随着温度升高,碳在奥氏体中的溶解度增大,如在850℃时碳在奥氏体中的饱和溶解度为1.0%,930℃时为1.25%,1050℃时为1.7%。碳在奥氏体中溶解度的增大,使扩散初期钢的表层和内部之间产生较大的碳含量梯度,扩散系数增加,渗碳速度加快,在渗碳剂的活性足够大时,导致表面碳含量迅速增加,渗碳层加深。温度对渗碳层深度及碳含量梯度的影响如图6-1所示。

图6-1 温度对渗碳层深度及碳含量梯度的影响

注:图中曲线是经过3h渗碳处理后的结果。

图6-2 渗碳层深度与渗碳保温时间的关系

虽然渗碳温度越高,渗速越快,渗碳层越深,但渗碳温度并不是越高越好。过高的温度将会使钢的奥氏体晶粒过分长大,增加工件的变形,缩短渗碳设备的使用寿命。通常采用的渗碳温度为900~950℃,要求渗碳层较浅的小型精密零件,应采用较低的渗碳温度(850~900℃),使渗碳层波动减小,并减少变形。

2.保温时间(https://www.xing528.com)

碳在钢中的扩散速度及扩散层深度是温度和时间的函数。图6-2所示为三种渗碳温度下渗碳层深度与渗碳保温时间的关系。由图6-2可知,同一渗碳温度、渗碳层深度随时间的延长而增加,但增加的程度逐渐减慢,低温时减慢的速率更快。这是由于渗层中碳的含量差随时间延长而逐渐减少的缘故。

渗碳层深度与渗碳保温时间的关系可用公式δ= 来粗略地进行估算,其中,δ为渗碳层深度(mm),t为保温时间(h),K为常数。在实际生产中,通常采用在渗碳炉内适当的位置上放置控制试样,并在渗碳过程中,特别是渗碳完毕之前,取出检验,以便根据渗碳层深度要求对渗碳保温时间随时进行必要的调整。

来粗略地进行估算,其中,δ为渗碳层深度(mm),t为保温时间(h),K为常数。在实际生产中,通常采用在渗碳炉内适当的位置上放置控制试样,并在渗碳过程中,特别是渗碳完毕之前,取出检验,以便根据渗碳层深度要求对渗碳保温时间随时进行必要的调整。

3.渗碳层的技术要求

评价渗碳工件的质量,通常以下面几个技术要求为依据。

(1)表面碳含量 表面碳含量(质量分数)通常为0.7%~1.05%,低碳钢取上限0.9%~1.05%,镍铬合金钢取下限0.7%~0.8%,其他合金钢为0.8%~0.9%。要求耐磨的工件应取上限,强调强韧性配合而又要求有一定耐磨性的工件可取下限。

(2)渗碳层深度 有效渗碳层深度是指渗碳淬火的工件由表面测定到规定硬度(通常为550HV)处的垂直距离。对于承受扭转、挤压载荷的工件,渗碳层深度约为工件半径或有效厚度的10%~20%;对于齿轮、齿条类工件,可取模数的15%~20%,或取节圆处齿厚的10%~20%。

(3)渗层表面硬度 渗碳淬火后,表面硬度一般为56~63HRC。

(4)碳含量梯度 碳含量梯度下降得越平缓,则渗层的硬度梯度也越平缓,这样渗层与心部的结合就越牢固,疲劳强度越高。

(5)渗层与心部组织 渗层应为细针状马氏体+少量残留奥氏体及均匀分布的粒状碳化物,不允许网状碳化物存在,残留奥氏体面积分数一般不超过15%~20%;心部组织应为低碳马氏体或下贝氏体,不允许有块状或沿晶界析出的铁素体。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。