采用电子束加热工件和预涂覆于工件表面的合金化材料,使二者熔化并混合,形成一种新的合金化表面层,这种工艺方法即为电子束表面合金化。

电子束表面合金化的预涂覆方法与激光表面合金化相似,但黏结剂应有较好的高温粘接性能,在加热熔化过程中不能出现剥落、飞溅。常用的黏结剂有硅酸钠、硅酸钾、聚乙烯醇等。

材料进行电子束表面合金化处理的目的是提高工件表面的耐磨性和耐蚀性,因此,在合金化材料选择上应有所侧重。一般以耐磨为主要目的时,应选择W、Ti、B、Mo等元素及其碳化物作为合金化材料;以耐蚀为主要目的时,应选择Ni、Cr等元素;Co、Ni、Si等可作为改善合金化工艺性的元素;对于铝合金,则选择Fe、Ni、Cr、B、Si等元素进行电子束表面合金化处理。

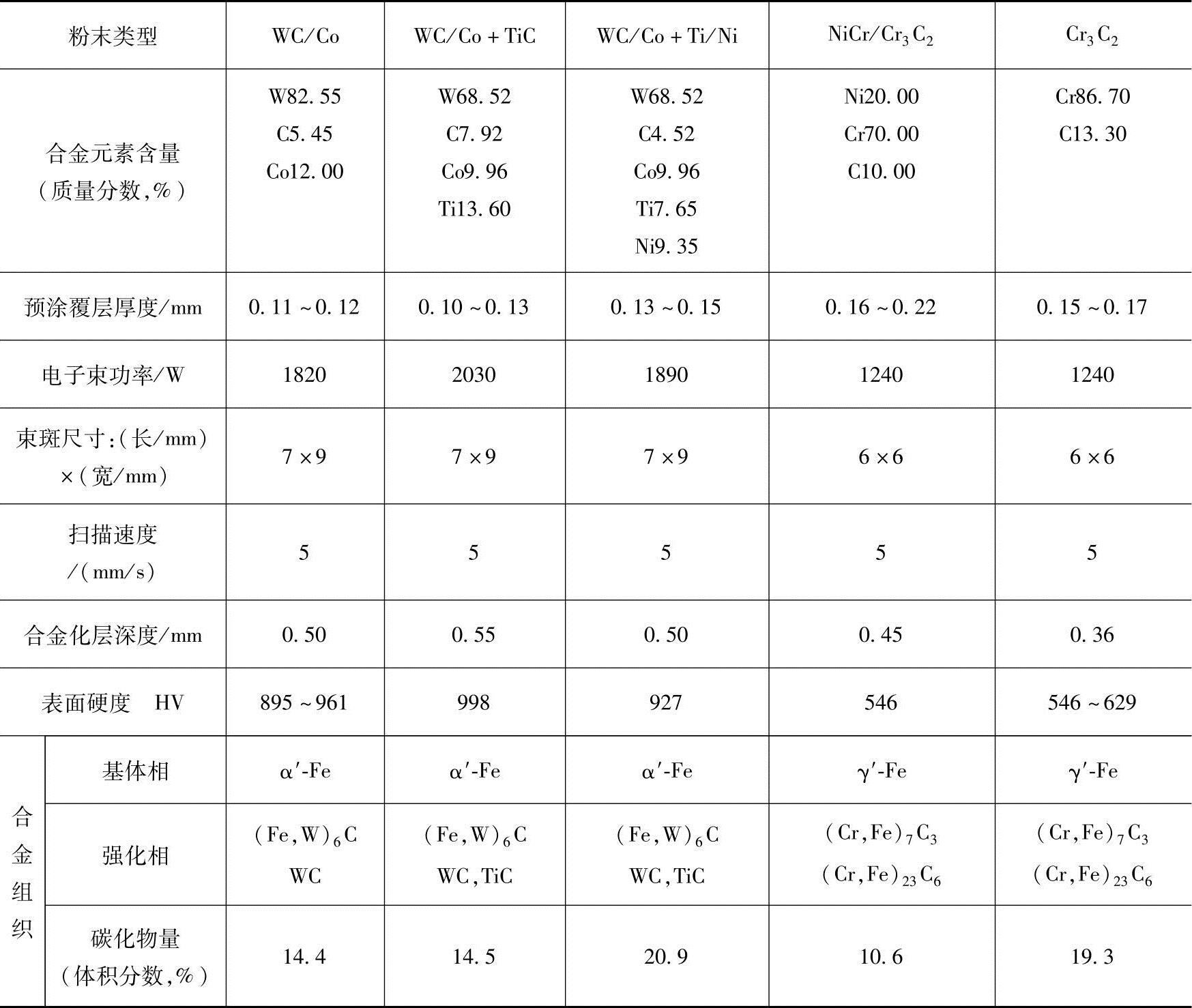

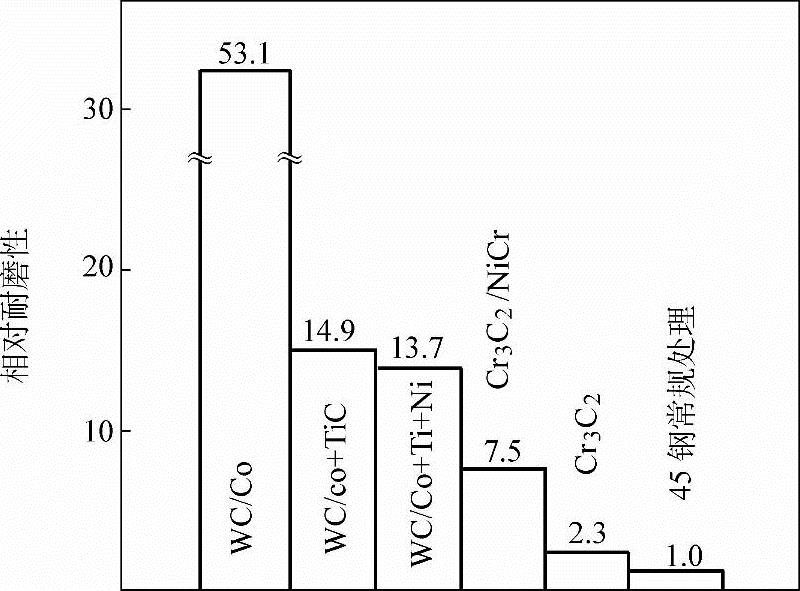

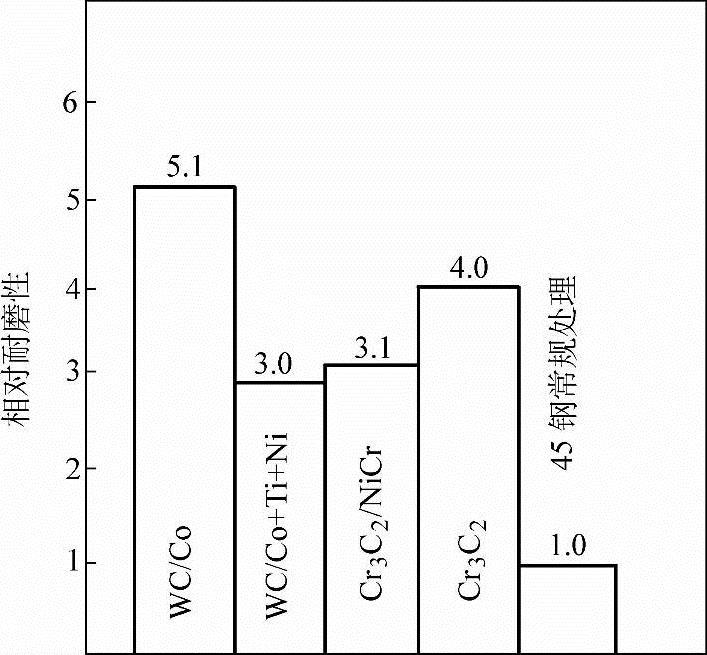

对45钢基材进行不同合金化元素的电子束表面合金化试验,其试验处理结果见表5-24。图5-47、图5-48所示分别为45钢电子束表面合金化层的滑动磨损试验结果和冲击磨损试验结果。

表5-24 45钢电子束表面合金化试验结果

图5-47 45钢电子束表面合金化层的滑动磨损试验结果

(https://www.xing528.com)

(https://www.xing528.com)

图5-48 45钢电子束表面合金化层的冲击磨损试验结果

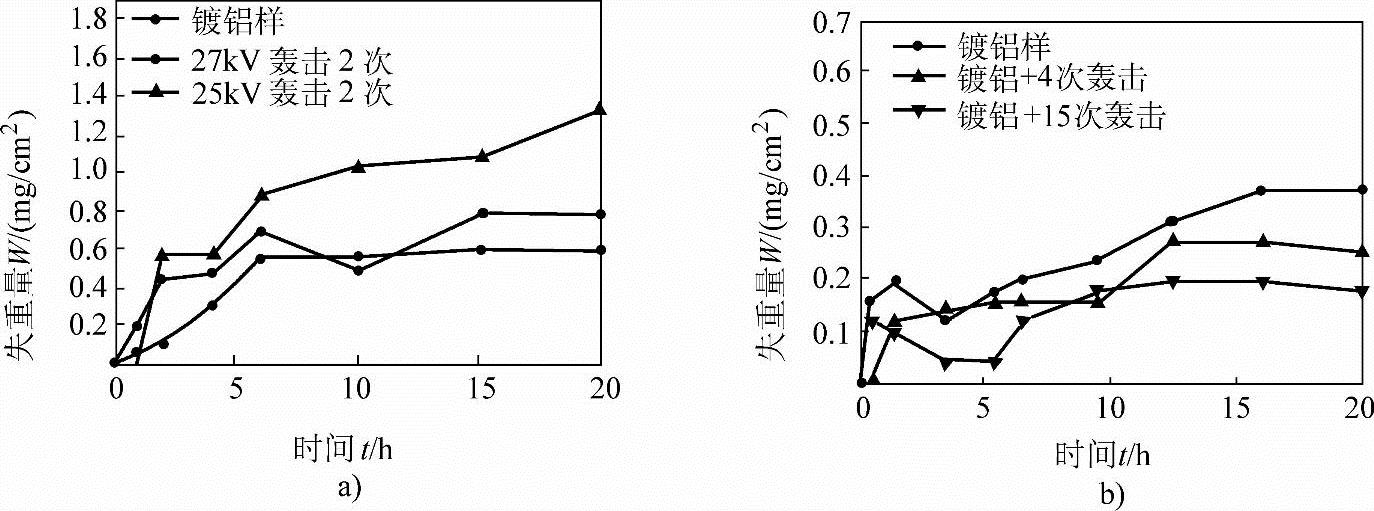

在20钢及4Cr5MoSiV1钢表面采用离子镀方式分别沉积10μm和30μm厚的铝层,然后经强流脉冲电子束轰击(工艺参数见表5-25),使铝原子渗入基体表层。图5-49所示为两种材料在不同温度下20h循环氧化试验的试样失重情况。从图5-49中可以看出,随着电子束轰击作用的加强,基体中铝的渗入量越多,其抗氧化能力越强。

表5-25 强流脉冲电子束轰击处理工艺参数

图5-49 两种材料在不同温度下20h循环氧化试验的试样失重情况

a)20钢,600℃ b)4Cr5MoSiV1,750℃

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。