1.激光淬火工艺基础

激光淬火是激光表面强化领域中最成熟的技术。高能激光束照射到工件表面,使表层温度迅速升高至相变点之上(低于熔点),由于金属良好的导热性,当激光束移开后,通过工件快速自激冷却,实现材料的相变硬化。激光淬火具有以下主要特点:①材料高速加热和高速冷却,加热速度可达104~109℃/s,冷却速度大于104℃/s;②激光淬火件的硬度高,通常比常规淬火高5%~10%,淬火组织细小,硬化层深度一般为0.2~0.5mm;③由于加热和冷却速度快,热影响区小,对基材的性能及尺寸影响小;④易于实现局部、非接触式处理,特别适于复杂精密零件的硬化加工;⑤生产率高,易实现自动化操作,无需冷却介质,对环境无污染。

影响材料激光表面淬火质量的因素较多,除直接关系到淬火件质量的激光淬火工艺参数外,还与下列因素有关:

(1)材质 钢铁材料的碳含量及合金元素含量对激光淬火性能的影响与常规淬火相似,用于激光淬火的钢铁材料的碳含量一般大于0.2%(质量分数)。表5-5列出了几种钢激光淬火的硬化层深度和宽度(未考虑表面熔化与否)。

表5-5 几种钢激光淬火的硬化层深度和宽度

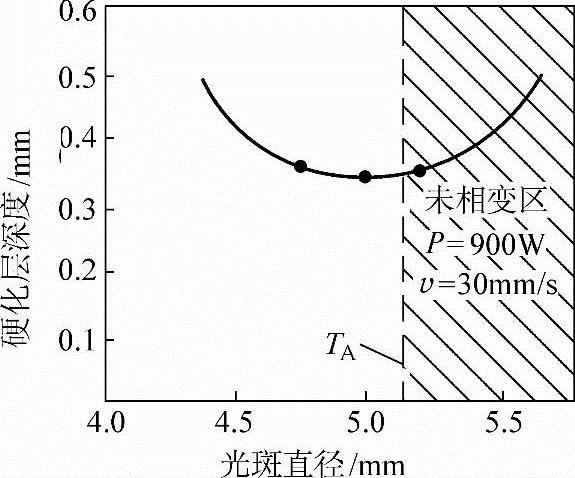

(2)光斑形状 在激光淬火时,可以采用不同形状的光斑,光斑的形状决定了被加热区的能量分布和散热条件,直接影响淬火件质量。线状光斑能量分布较均匀,搭接区域少,有利于激光淬火。图5-9和图5-10所示分别为激光功率、扫描速度对激光淬火的影响(离焦量均为1.4)。另外,激光的光斑直径对硬化层的深度和宽度的影响,存在一个中间最佳值,如图5-11、图5-12所示。

(3)体积效应与表面效应 由于激光淬火依靠自激冷却实现材料的硬化,因此,作为需快速吸收淬火加热热量的基体,必须有足够的体积,特别是大面积淬火件,若基体温升过高,温度梯度下降,势必影响淬火效果。在这种情况下,就得考虑对工件进行冷却,或是进行间隔淬火。

表面状态对激光表面淬火影响很大。表面越光洁,激光的光谱反射因数越高,工件吸收的激光能量越低,淬火效果越差。另外,随着温度升高,材料的吸光能力会不同程度地提高。对波长较长的CO2激光、YAG激光和光纤,光束与金属材料的耦合性能较差,表面的激光光谱反射因数很高,一般不能直接进行激光表面淬火,必须先进行表面预处理,以提高材料对激光能量的吸收能力。

图5-9 激光功率对激光淬火的影响(50钢)

注:圆形射束的扫描速度为600mm/min,线状射束的扫描速度为200mm/min。

图5-10 扫描速度对激光淬火的影响(50钢)

注:圆形射束的激光功率为1050W,线状射束的激光功率为1050W。

图5-11 光斑直径与硬化层深度的关系

图5-12 光斑直径与硬化层宽度的关系

2.激光淬火工艺

(1)工件表面预处理 各种材料对不同激光的吸收差别很大,波长越短,材料表面的光谱吸收因数越高。表5-6列出了几种金属材料对CO2激光和YAG激光的光谱吸收因数。对工件进行预处理(又称黑化处理),就是在需要激光淬火的部位涂覆一层对激光有较高吸收能力的涂料或覆层,这些涂覆层对激光的光谱吸收因数一般应达到85%~90%以上,且涂覆方便,热传导率高,与金属的附着性好,无毒,不易分解,便于处理后清洗或不需清洗即可直接装机使用。表面预处理方法有磷化法、氧化法、喷(刷)涂料法、镀膜法多种,常用的是磷化法、喷(刷)涂料法。磷化处理是部分机械零件加工的最后一道工序,也可作为激光淬火前的表面预处理,它分为高温、中温和室温三种磷化方式,一般认为高温磷化和中温磷化的效果较好。磷化法适用于大批量零件的表面预处理。

表5-6 几种金属材料对CO2激光和YAG激光的光谱吸收因数

采用喷(刷)涂料进行激光淬火前的表面预处理简单方便,既便于大规模生产,也可用于单件的局部处理。涂料由骨料、黏结剂、稀释剂等组成。常用的骨料有石墨、炭黑、活性炭、磷酸盐、金属与非金属氧化物、硫化铁等,甚至可用碳素墨水、墨汁、无光漆作为预处理剂;黏结剂以各种树脂及水玻璃为主;稀释剂是一些易挥发的溶剂,如乙醇、香蕉水、乙酸乙酯等。下面是几种涂料的配方:

1)细石墨粉(粒度>1μm),丙烯酸树脂,云母粉,丙酮。

2)碳素墨水,磷酸锰。

3)水玻璃20g,氯化铵0.2g,活性炭(粒度>0.071mm)30g,炭墨10g,水适量。

4)氧化硅(粒度为0.050~0.071mm),醇基酚醛树脂,稀土氧化物5%~10%(质量分数),乙醇。

5)Q04-2磁漆100mL,乙酸乙酯100mL。

各种表面预处理涂覆层的吸光效果见表5-7。

表5-7 各种表面预处理涂覆层的吸光效果

(2)激光淬火工艺参数 激光淬火主要的工艺参数有:激光输出功率(P)、激光功率密度(Q)、光斑尺寸(面积S)、扫描速度(v)与作用时间(t)等。其中,激光功率密度与激光输出功率、光斑面积的关系应符合下式:

激光硬化层深度(H)与主要工艺参数的关系应符合下式:

图5-13、图5-14所示为激光功率密度对激光淬火效果的影响。

图5-13 激光功率密度与硬化层深度的关系

1—T8A 2—12CrNi3A 3—W6Mo5Cr4V2 4—GCr15

图5-14 激光功率密度与硬化层宽度的关系

1—T8A 2—12CrNi3A 3—W6Mo5Cr4V2 4—GCr15

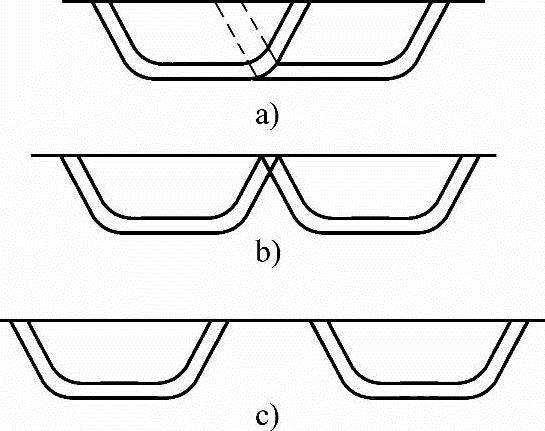

激光扫描方式分为搭接、衔接和间隔三种(见图5-15),扫描方式的不同,将会对淬火后的表面性能产生较大影响。激光扫描方式对硬度的影响如图5-16所示。因工件需淬火的面积较宽,激光束光斑尺寸有限,激光淬火时常采用搭接方式进行,其搭接率一般为5%~20%。由于后续激光扫描时会对前面的硬化区造成回火软化带,故以宽光斑扫描淬火为佳。

图5-15 激光扫描方式

a)搭接 b)衔接 c)间隔

原始组织不同将对硬化层的硬度、深度、宽度及组织均匀性造成影响。一般希望激光处理前的原始组织晶粒细小、均匀。根据材料的种类及性能要求,可选择退火、正火、调质或淬火+回火作为预备热处理。对残留奥氏体量较大的高合金钢,还应考虑进行后续回火处理。W6Mo5Cr4V2钢不同原始组织及扫描速度对硬化层深度的影响如图5-17所示。W18Cr4V钢原始组织与后续处理对硬化层硬度的影响如图5-18所示。45钢不同原始状态下的激光淬火结果见表5-8。

激光淬火的影响因素很多,在选择工艺参数时,须充分考虑材质、原始状态、预处理方法、性能要求、工作尺寸及形状等因素,参照一些激光淬火的经验数据,通过试验验证,最终确定激光功率、光斑尺寸、扫描速度等工艺参数。

图5-16 激光扫描方式对硬度的影响

图5-17 W6Mo5Cr4V2钢不同原始组织及扫描速度对硬化层深度的影响

1—淬火态 2—淬回火态 3—退火态

注:P=800W,d=4mm。(https://www.xing528.com)

图5-18 W18Cr4V钢原始组织与后续处理对硬化层硬度的影响

1—常规淬火+回火+激光淬火+回火 2—常规淬火+回火+激光淬火+回火 3—退火+激光淬火

表5-8 45钢不同原始状态下的激光淬火结果

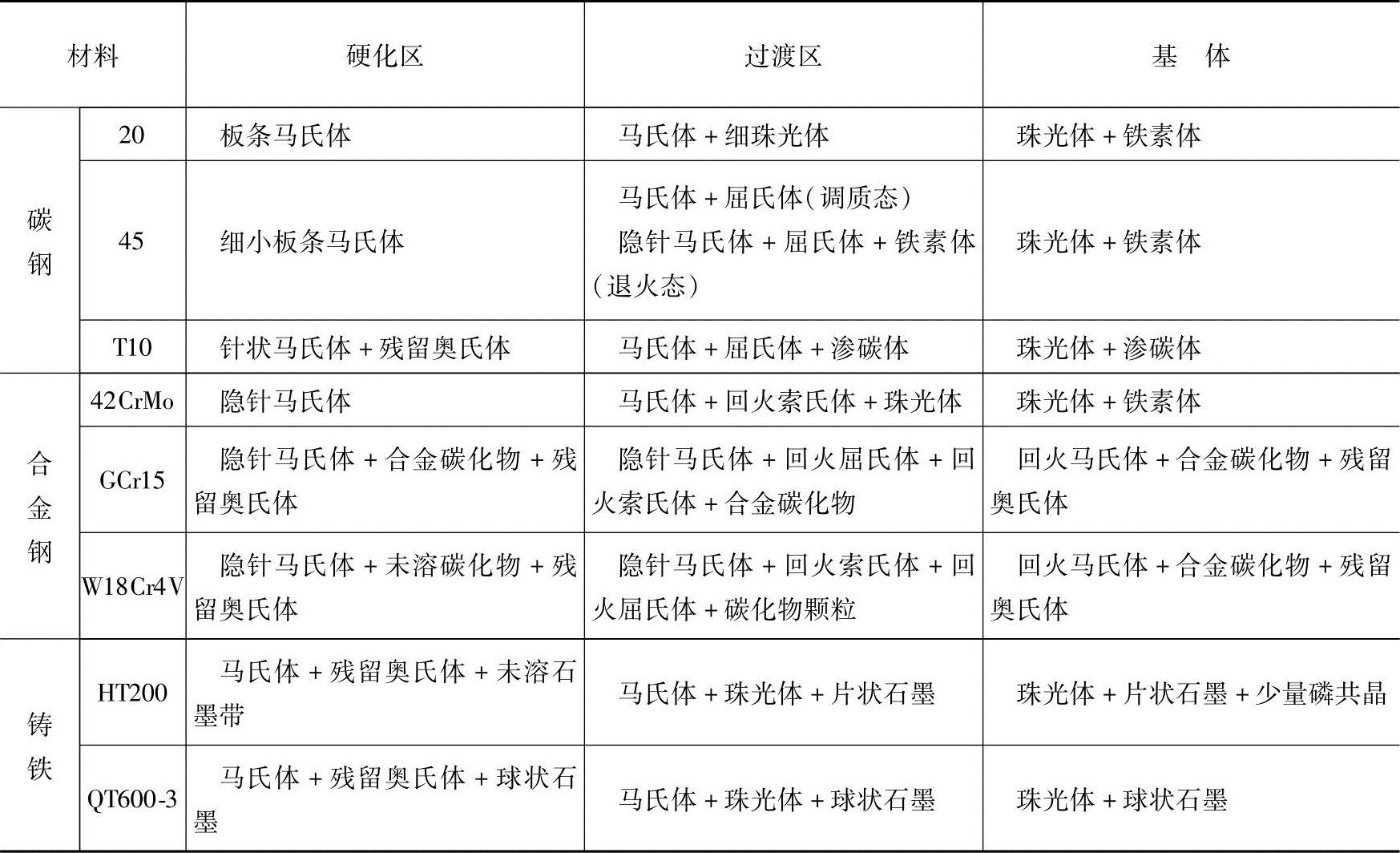

3.激光淬火层组织与性能

钢铁材料激光淬火后,表层分为硬化区、热影响区(过渡区)和基体三个区域,如图5-19所示。图5-19中白亮色的月牙形为硬化区,其组织与常规淬火相似;白亮区周围为过渡区,是部分马氏体转变的区域;过渡区之外为基材。一些典型材料的激光淬火层组织见表5-9。

图5-19 45钢激光淬火区的横截面金相组织

表5-9 典型材料的激光淬火层组织

激光淬火加热速度和冷却速度快,对晶粒有明显的细化作用(见表5-10),同时,激光表面淬火层具有一系列优异的力学性能。

表5-10 材料激光淬火前后的晶粒度变化

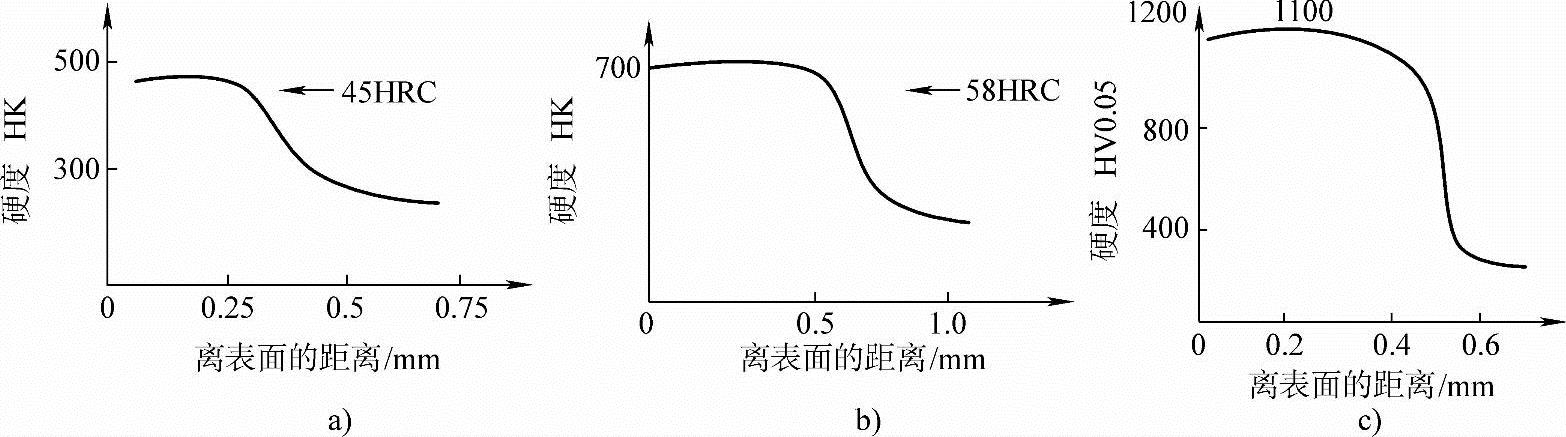

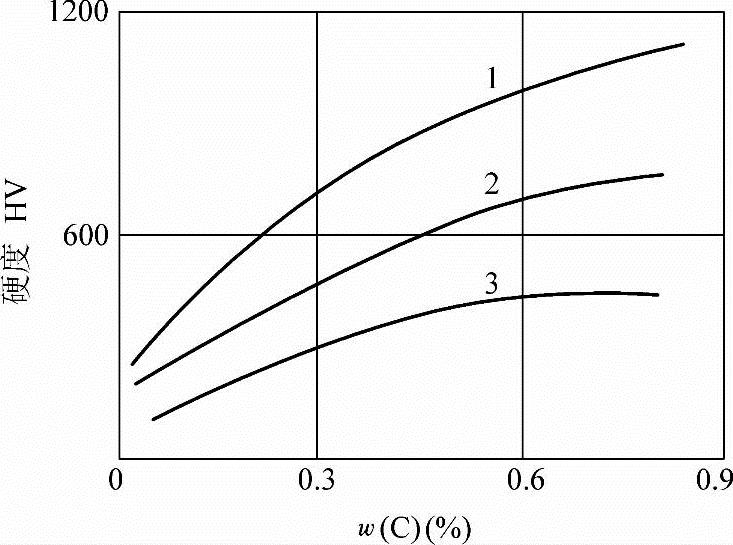

(1)硬度 激光淬火比常规淬火、高频感应淬火具有更高的硬度。图5-20~图5-22所示分别为不同碳含量钢的激光淬火层硬度分布以及与其他工艺方法的对比。

图5-20 不同碳含量钢的激光淬火层硬度分布

a)20钢 b)45钢 c)T9钢

图5-21 钢的硬度与碳含量的关系

1—激光淬火 2—常规淬火 3—非强化状态

图5-22 45钢激光淬火与高频感应淬火的硬度分布

1—高频感应淬火 2—激光淬火

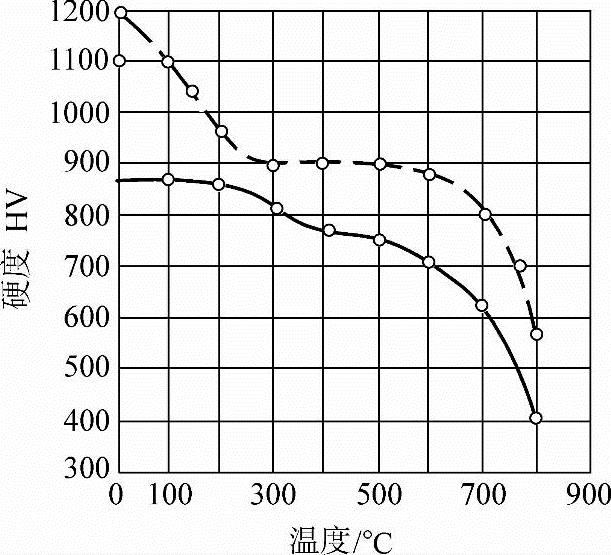

图5-23 W18Cr4V钢整体淬火(实线)和激光淬火(虚线)后硬度随回火温度的变化

高速钢经激光淬火后,在随后的加热过程中能保持比常规淬火更高的硬度,如图5-23所示。

(2)耐磨性 激光淬火后材料表面发生马氏体相变,晶粒细化,表面硬度提高,可较大幅度地提高材料表面的耐磨性。表5-11、表5-12列出了激光淬火与其他热处理方式的耐磨性及抗擦伤性对比数据。

(3)残余应力和疲劳性能 材料表面的残余应力是由激光淬火处理过程中的组织应力和热应力共同决定的,激光淬火的工艺参数对残余应力影响很大。一般来说,激光功率密度增加或扫描速度降低,硬化层厚度增加,将会提高表面的残余压应力;相反则硬化层深度降低,表面残余压应力减小,甚至出现残余拉应力,两次重叠处理极易出现残余拉应力。45钢激光淬火层残余应力分布曲线如图5-24所示。30CrMnSiNi2A钢激光淬火层硬度与应力分布如图5-25所示。

表5-11 几种材料的相对耐磨性

表5-12 激光淬火与其他工艺方法表面处理层的抗擦伤试验结果

图5-24 45钢激光淬火层残余应力分布曲线

1—2.5kW,20mm/s 2—2.5kW,40mm/s 3—2.5kW+1.5kW,20mm/s

图5-25 30CrMnSiNi2A钢激光淬火层硬度与应力分布

1—残余应力 2—硬度

材料表面的应力状态直接影响材料的疲劳性能。采用合适的激光淬火工艺,可使金属材料的显微组织明显细化、表面硬度提高并具有残余压应力,从而有效地提高材料的疲劳强度。例如,30CrMnSiNi2钢经激光淬火后,其圆角试样的疲劳性能可提高98%。

4.激光淬火件的质量检测

经激光淬火处理后的工件,一般须按GB/T18683—2002进行如下质量检测:

(1)表面状态 因马氏体相变体积膨胀的缘故,用手触摸淬火表面的扫描带有微凸感觉,淬火后的表面不应有裂纹、蚀坑等缺陷。将激光淬火作为最后工序的工件,表面不得有熔化现象,表面粗糙度值升高一般不超过一个级别;对淬火后需磨削加工的工件,表面熔化后的深度不应超过后续加工余量。

(2)硬度检测 激光淬火层较薄,应采用9.8~98N试验力的维氏硬度计进行测量。当硬化层深度小于0.2mm时,试验力不得超过49N。采用其他硬度法测量的值仅供参考。

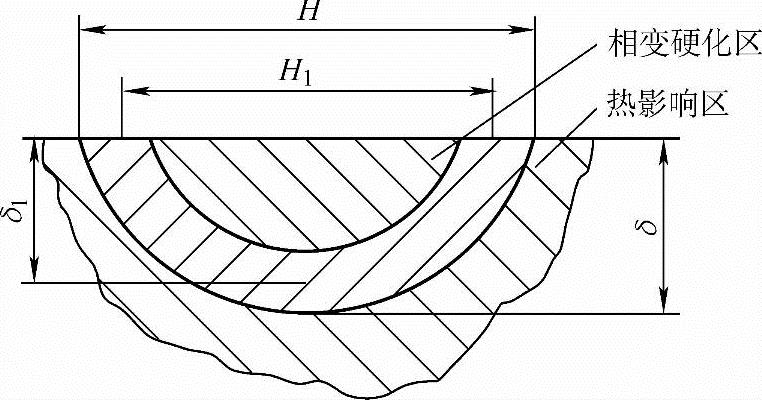

(3)硬化层深度和宽度测量 硬化层深度分有效硬化层深度和总硬化层深度。有效硬化层深度是指工件表面到硬度等于硬度极限值处的最大垂直距离(硬度极限为表面要求最低硬度的0.7倍);总硬化层深度则是指从工件表面到显微组织或显微硬度相对于基体材料无明显变化处的最大垂直距离。有效硬化层深度和总硬化层深度分别如图5-26中的δ1和δ所示。与此对应,则存在有效硬化层宽度H1和总硬化层深度H。

图5-26 激光淬火硬化层

激光淬火层的硬化层深(宽)度的测量以硬度梯度法为准;金相组织法测至热影响区的一半处(半马氏体区),可作为辅助方法。

(4)金相组织 激光淬火层的金相组织与常规淬火相似,但组织更细小、弥散。

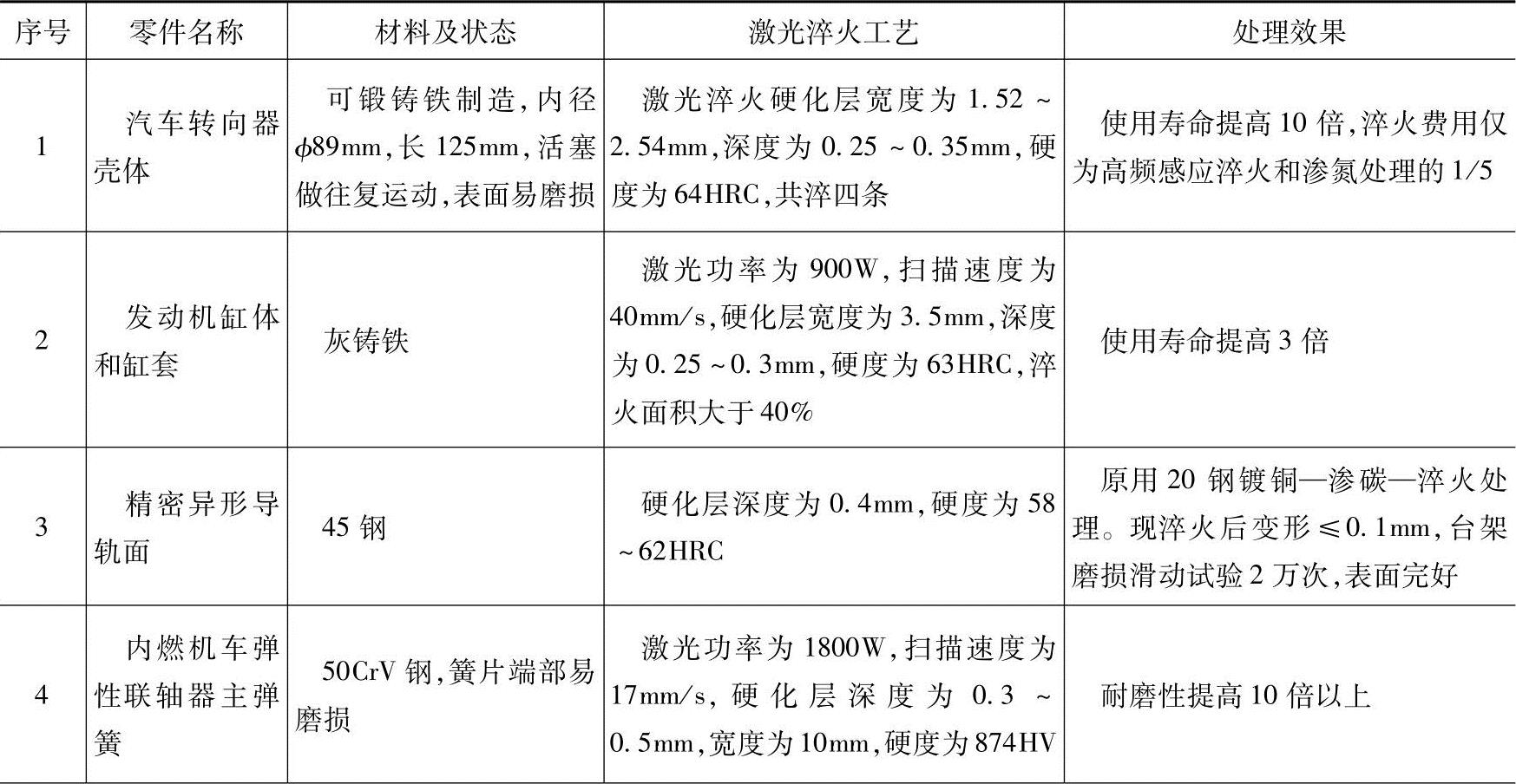

5.激光淬火技术应用实例(见表5-13)

表5-13 激光淬火应用实例

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。