电解液加热的实质,是处于电解槽中的工件通电后作为阴极,在一定条件下产生“阴极效应”,从而实现工件加热。

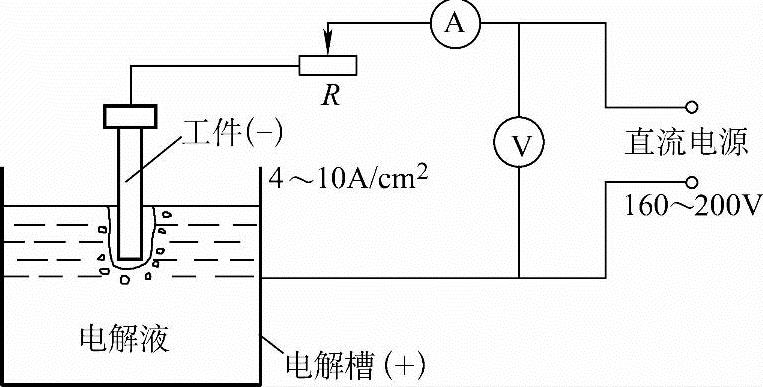

图4-1 电解液加热原理

电解液加热常用的加热介质为Na2CO3水溶液,其原理如图4-1所示。将工件放入含有5%~18%(质量分数)Na2CO3水溶液的电解槽中,在槽与工件之间接通电压为160~180V的直流电流,工件为阴极,槽壁为阳极(若电解槽壁为绝缘体,可在槽中放置一块铅板、不锈钢板或铁板作为阳极)。电解发生时,阳极放出氧气,阴极(工件)上放出氢气。由于浸入面积不大,氢气包覆在工件表面,使电解液与工件表面局部分离;同时,与工件连接的气体层电阻增大,电解液骤然升温至沸点而产生大量蒸汽。分解出的氢气和蒸汽形成的压力,把工件周围的液体排挤开,形成一个稳定的气体膜。这种膜的电阻很大,当大电流通过时,将产生电阻热而使工件表面迅速升温。由于电解液本身具有很好的冷却能力,当阴极与阳极之间断电时,气膜立即被破坏,包围着工件的电解液使工件迅速冷却而达到淬火的目的。电解液淬火的整个过程都是在电解液液面之下进行的,淬火表面始终未与空气接触,不会出现任何氧化现象。

实现电解液淬火的关键是能否在通电后的很短时间内出现稳定的加热状态,其实质是通电后能否在待淬火工件表面的周围很快形成一层均匀而稳定的“氢气罩”。对于成分和温度一定的电解液,加热表面的电流密度成为建立稳定加热状态的主要条件,此时,输入的电流密度存在一临界值。低于该值时,工件表面将无法建立起稳定的加热状态。在临界电流密度的条件下,工件的加热温度与通电时间呈线性关系。

在电解液淬火过程中,必须控制电解液的温度。这是因为工件(阴极)与阳极的耦合面积确定后,电源的电流输出一旦设定,随着电解液温度的升高,工件表面的电流密度将会自动增大。另外,过高的电解液温度,也会降低其淬火的冷却性能。电解液温度一般控制在60°C以下,它可以通过调节流入电解槽的电解液的流量而实现。(https://www.xing528.com)

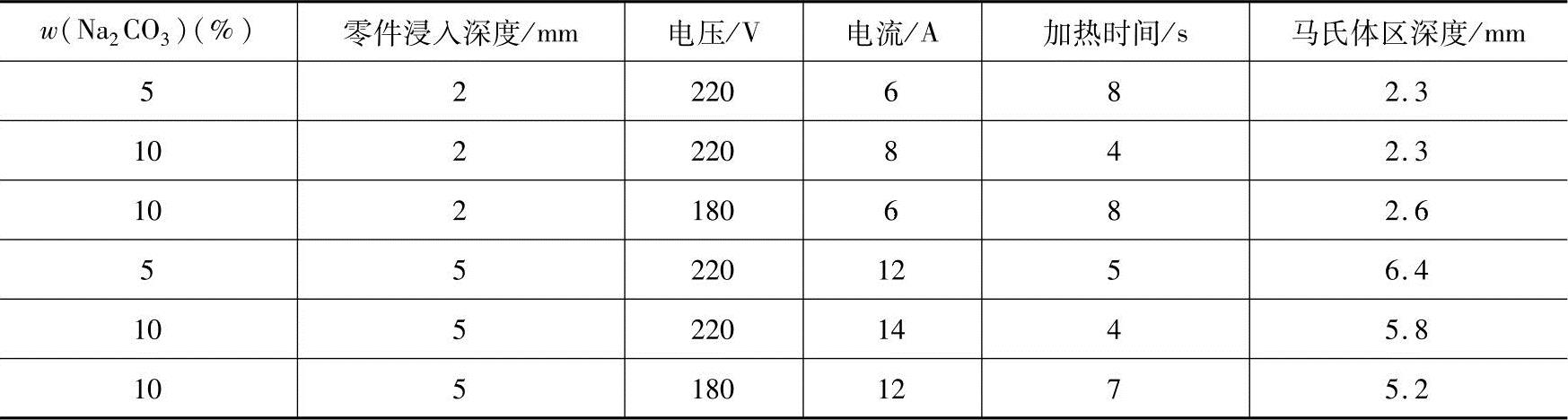

除了电解液温度之外,电解液淬火时,还要注意合理选择电解液成分、电流密度、加热时间等参数。常用电压为160~200V,最高不超过300V;电流密度为4~5A/cm2;加热时间为十几秒至数分钟不等。各种参数应根据实际工况及产品性能要求,通过试验确定。这种表面强化方法已比较广泛地应用在内燃机气阀阀杆顶端淬火等产品的生产线上。电解液加热规范与淬硬层深度的关系见表4-3。由表中数据可见,在电压为200~220V、电流密度为4~5A/cm2时的加热效果最好。

表4-3 电解液加热规范与淬硬层深度的关系

由于Na2CO3水溶液的淬冷烈度较大,已超过水的冷却能力,因而限制了电解液淬火工艺的适用材料和工件形状,所以对电解液成分的选择十分重要。CaCl2作为淬火冷却介质具有良好的冷却特性,高温时,由于盐的溶解,其冷却速度较高,与水相当;在低温时,则由于未溶盐较多,溶液的流动性差而使得冷却速度减小,接近于油。这样,在钢的过冷奥氏体最不稳定的区域有较快的冷却速度,获得最大的淬硬层深度,而在马氏体转变区有较小的冷却速度,可以使组织应力降至最小,从而减少工件的变形开裂倾向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。