由于火焰淬火要求具有较快的加热速度(一般达1000℃/min以上),因此,用于火焰淬火的燃料必须具有较高的发热值,且来源容易,价格低廉,在贮存和使用中安全、可靠、污染小。

乙炔、煤气、天然气、丙烷或者煤油都可作为火焰淬火的燃料(见表3-1),但目前我国仍普遍用氧乙炔火焰来实施火焰加热。氧乙炔火焰温度较高(达3100℃),比较适宜浅层表面淬火,深层加热时工件表面容易过热。

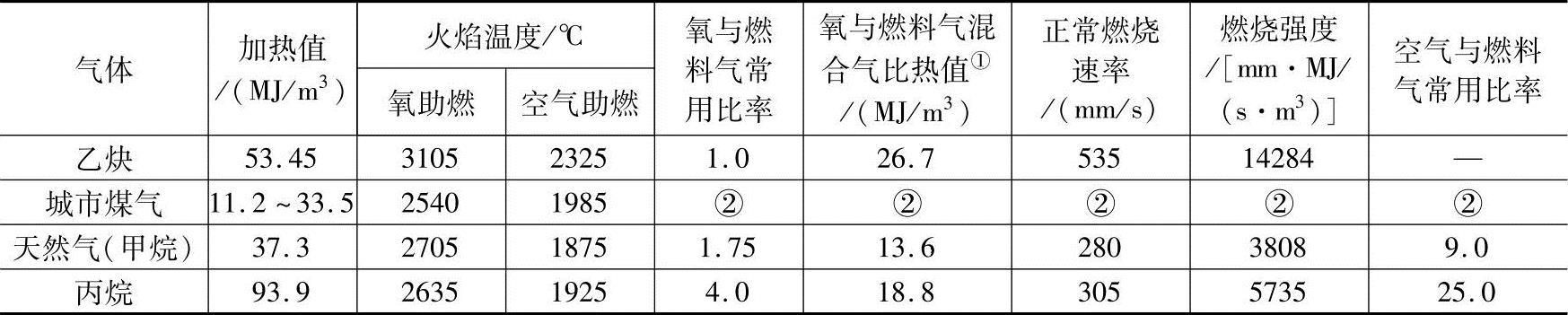

表3-1 用于火焰淬火的燃料

① 氧与燃料气混合气的热值乘以正常燃烧速率的乘积。

② 随加热值和成分而异。

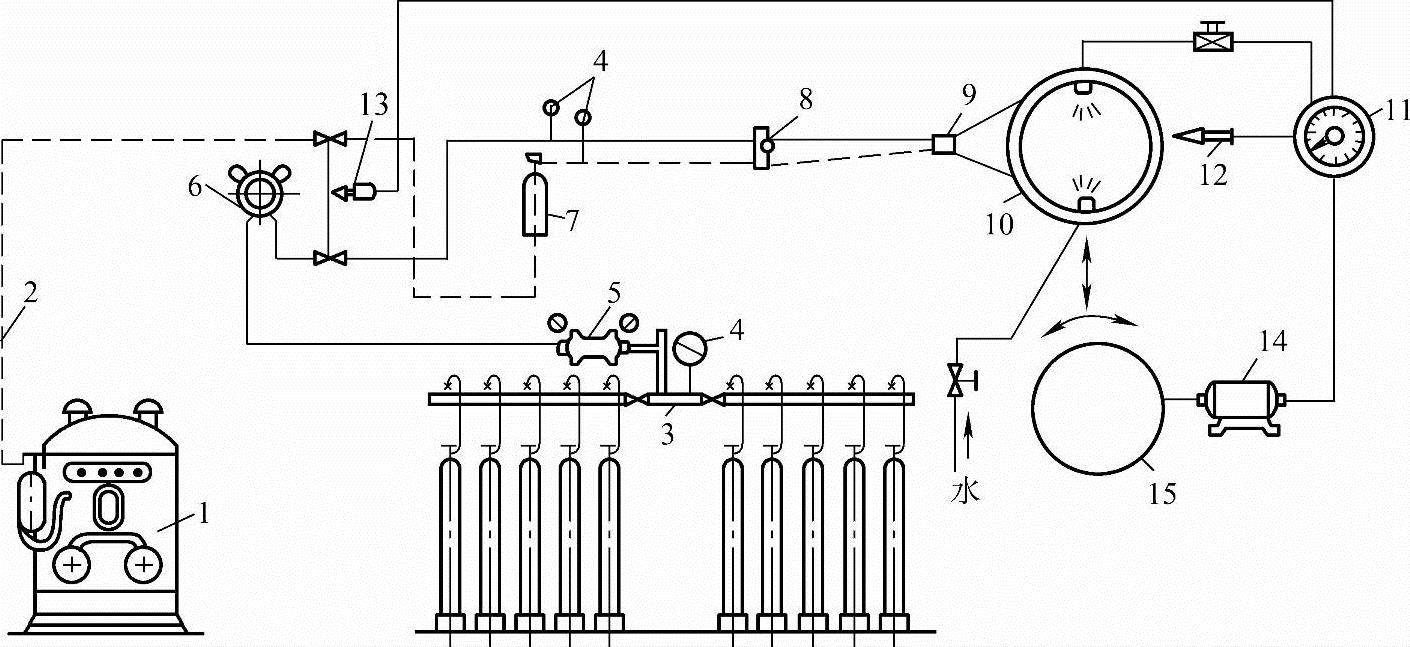

火焰淬火装置的燃料供应系统主要由高压燃料气发生器(或燃料气汇流排)、氧气汇流排、减压阀、安全防爆装置(防爆水封、回火防止器)及输气导管等组成。淬火系统则由喷枪、淬火喷嘴、淬火水嘴及供水管道、淬火机床或淬火行走机构等组成。测温可采用辐射温度计或红外温度仪进行,但难以实现精确控温,一般作业条件下由操作者目测控制淬火温度。图3-1所示为氧乙炔火焰淬火装置系统示意图。

图3-1 氧乙炔火焰淬火装置系统示意图

1—高压乙炔发生器 2—乙炔导管 3—氧气汇流排 4—压力表 5—汇流排减压阀 6—氧气站减压器 7—防爆水封 8—气体手动开关 9—混合室 10—环形火焰喷嘴 11—电子调节记录仪 12—辐射温度计 13—气体自动开关 14—移动用电动机 15—淬火机床移动装置

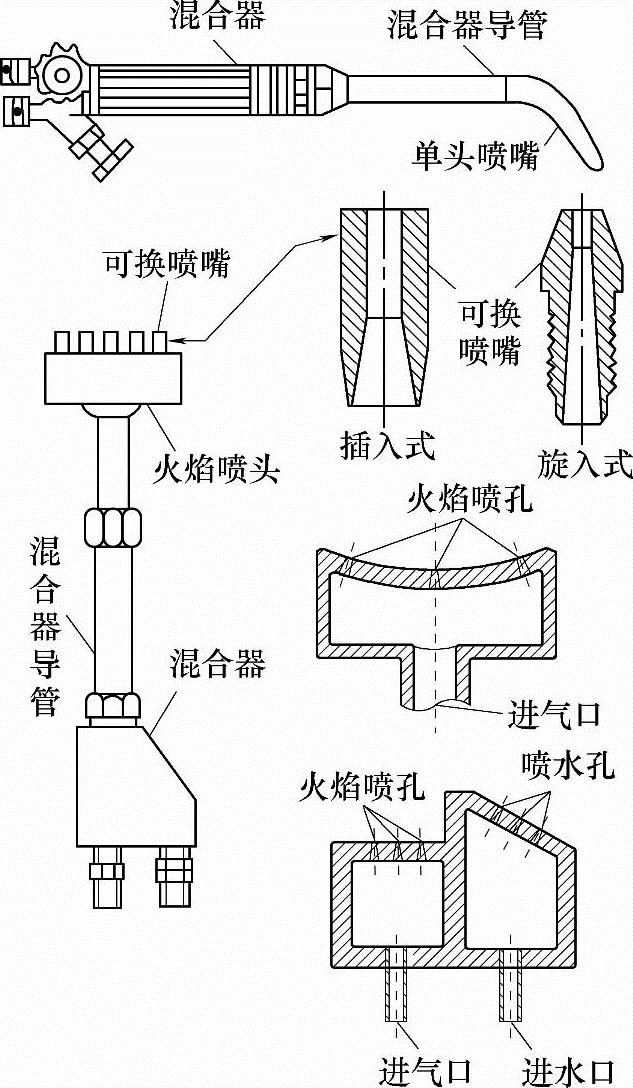

图3-2所示为几种典型火焰喷头的结构。喷嘴的形状取决于工件的尺寸、淬火硬化部位形状和淬火方法等,喷嘴有单头,也有多头。喷头的结构有直接通冷却水的、不通冷却水的(单头喷嘴),以及与喷水器联合在一起的多种形式。多喷嘴的喷头在设计时,要注意使混合室的尺寸与喷火孔数目及面积匹配。如果混合室太小,则容易导致“回火”(火焰回击),而混合室面积过多超过喷火孔面积,则由于气流速度大大超过燃烧速度又使火焰喷头无法发挥有效作用。实际上由于火焰淬火较多地应用于异形表面的仿形淬火,大多数情况下火焰喷嘴采用手工制作。一般是用纯铜板或纯铜管轧成矩形,然后用冲头冲出单排或多排的火焰喷孔。图3-3所示是一种大模数齿轮沿齿廓淬火的火焰喷嘴。(https://www.xing528.com)

图3-2 几种典型火焰喷头的结构

制作火焰喷嘴应注意以下几点:

1)火焰喷嘴面的曲率必须采用仿加热面曲率,以使火焰喷射距离相同,加热均匀。

2)水室和气室必须相互紧贴,并用铜焊焊死,靠水室来冷却气室,防止加热过程中气室本身吸热升温后发生“炸枪”“回火”,影响淬火的连续性,进而影响淬火质量,甚至导致烧损喷枪、导管和气瓶爆炸事故的发生。

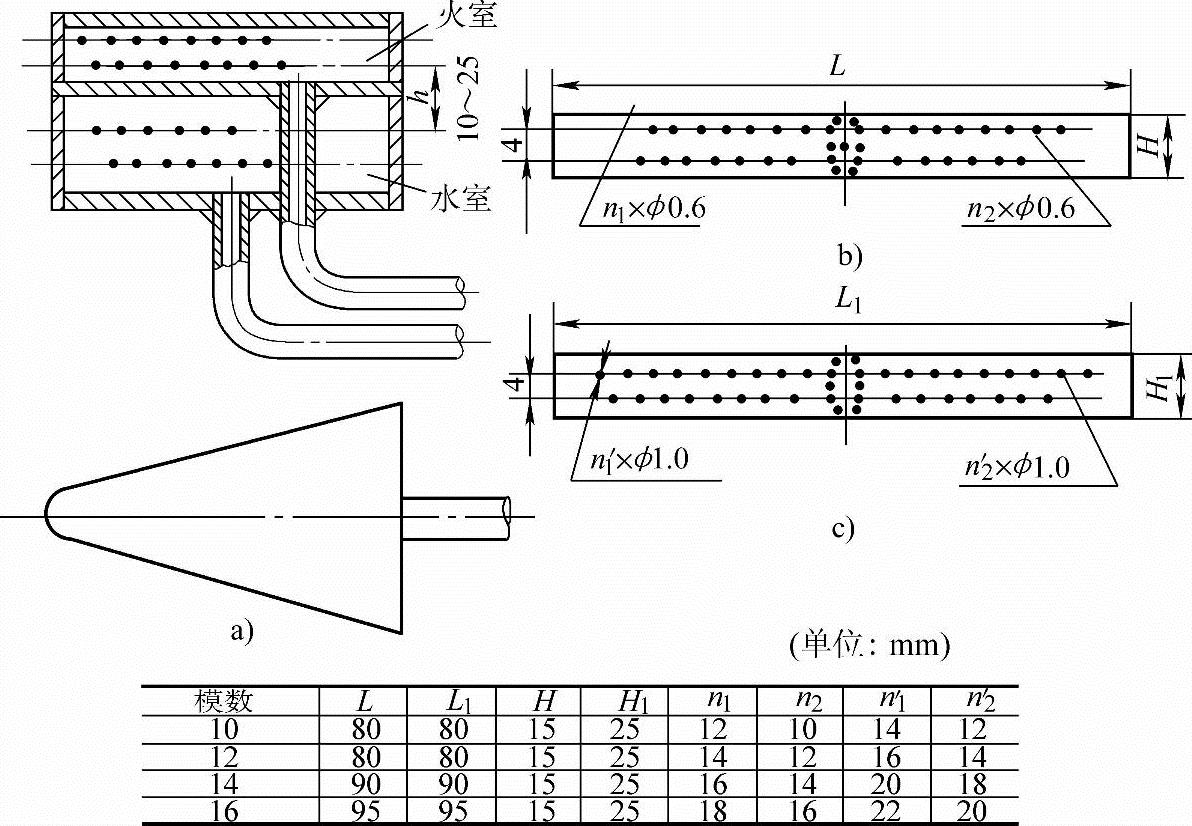

图3-3 大模数齿轮沿齿廓淬火的火焰喷嘴

a)外形 b)火孔分布 c)水孔分布

3)火焰喷嘴之喷孔的总面积应小于混合室导管的截面面积,一般二者的面积比为1∶(2.5~3)。

为了保证火焰淬火的质量,应尽量采用淬火机床作业。将工件固定在淬火机床上(类似于立式或卧式机床以及平面行走装置),采用无级调速系统,以确保淬火面的硬度均匀、稳定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。