导轨是机床上的重要零件,它的主要失效形式是磨损。对导轨进行表面淬火,可以提高它的耐磨性,延长使用寿命。

机床导轨表面淬火有三种方法:一是采用火焰淬火,其缺点是淬火硬度不均,淬硬层深浅不一,淬火后变形较大;二是采用接触电阻加热淬火,优点是工艺装备简单,操作简便,淬火变形小,缺点是淬硬层不深,生产率较低;三是采用感应淬火。高频感应淬火与中频感应淬火相比,高频感应淬火的硬化层较浅,变形较小,质量稳定,生产率高,生产中使用较普遍。

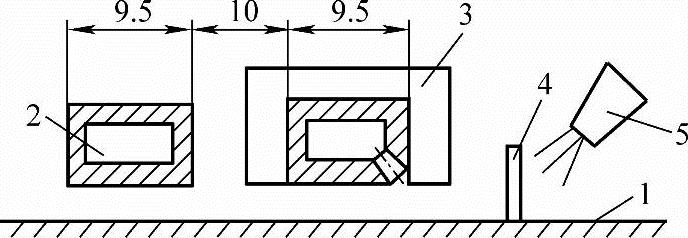

图2-41 机床导轨高频感应淬火

1—导轨 2—感应器 3—导磁体 4—挡水板 5—吹风板

机床导轨的高频感应淬火,大多数采用双回线平面型感应器(见图2-41),前面一个导体用于预热,后面一个导体用于加热。为了提高加热效率,可在后面一个导体上安装Π形导磁体,并且钻有45°的喷水孔,以便在加热后淬火。由于机床床身笨重,淬火后进行回火困难,应采用自行回火,即在距喷水孔后面一定距离的地方设置一挡水板,以便利用余热进行自回火。最好在挡水板的后面,再增设一吹风板,将溢出的水滴吹去,以保证回火顺利进行。(https://www.xing528.com)

机床导轨有凸起的尖角,在感应器设计时,应考虑各部分温度的均匀性。这可通过调整导磁体的位置和各处的间隙来实现。

机床导轨一般采用1级灰铸铁,石墨应呈细小条状,分布均匀,基体组织为珠光体,或少量游离铁素体。

铸铁的淬火工艺主要根据基体组织确定。对于具有珠光体基体的铸铁来说,可以采用比较大的比功率、大的加热速度及不太高的淬火温度。反之,对于具有铁素体基体的铸铁,就应采用比较小的比功率、长的加热时间及较高的淬火温度,使石墨能充分溶入奥氏体内。如果淬火后硬度不高,也可以先经高频感应正火(用压缩空气吹冷),然后再次加热,用较低的温度淬火。对含有磷共晶的铸铁,加热温度的上限不可超过950℃,以免磷共晶分解,引起淬裂。

对于珠光体基体的导轨,可采用比功率为0.3~0.5kW/cm2、加热速度为50~150℃/s、移动速度为1.5~3mm/s(导轨相对感应器而言)、淬火温度为900~920℃和自回火温度为200~300℃的工艺。处理后,可获得深度为1.5~2.5mm的硬化层,表面硬度达48~58HRC,金相组织为细针状马氏体、石墨及磷共晶。

机床导轨经高频感应淬火后,一般变形规律是中部呈现凹陷,凹陷深度与导轨长度及硬化层深度有关(硬化层越深,变形越大)。当导轨长度约为2m、硬化层深度为2~3mm时,最大凹陷约为0.2~0.4mm。如果工艺规程固定,在床身精刨时预留变形量,即可减少淬火后的磨削量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。