曲轴是发动机中的重要零件之一,它与气缸、活塞、连杆等零件构成了发动机的动力装置,并由曲轴向外输出功率。曲轴工作时所受到的力相当复杂,主轴颈、连杆轴颈和曲柄臂受力情况各不相同,但它们主要承受反复弯曲和扭转负载,而主轴颈和连杆轴颈通常与滑动轴承配合,故在高速旋转下还要承受强烈的摩擦。因此,曲轴的损坏形式主要是疲劳断裂和轴颈的磨损,提高曲轴使用性能的目标就是提高其疲劳强度和耐磨性。

轴颈淬火通常用于球墨铸铁曲轴和承受弯矩不大的钢曲轴,其目的主要是为了提高耐磨性和扭转疲劳强度(与油孔和油孔走向有关)。球墨铸铁曲轴弯曲疲劳强度的提高通常还要增加圆角滚压工艺。对于承载较大的钢曲轴,则采用轴颈和圆角都淬火强化的工艺。影响钢曲轴强度的因素有淬火硬度、轴颈和圆角的淬火深度、止推面淬火区域高度等。需要注意,淬火后的回火对疲劳强度也有较大影响。

1.曲轴感应淬火的优点

曲轴生产中大量采用感应淬火工艺,技术和经济指标非常好。在各种热处理技术和表面强化技术长足发展的今天,感应淬火仍然是目前曲轴首选的强化技术。

1)钢曲轴经感应淬火+低温回火后,与调质态相比,可提高曲轴疲劳强度134%,同时大大提高了轴颈表面的耐磨性,而其他强化手段则难以同时达到以上两项指标。

2)感应淬火生产率高,如单机加工一根六缸曲轴只需要5min左右。而且感应淬火工序由于清洁及可按节拍生产,可以直接安排在曲轴生产流水线上,从而节省了物流费用和时间。

3)对曲轴而言,感应淬火是最节能的热处理技术。曲轴仅对轴颈等需要淬火硬化的部位表面加热,而且电效率高,时间短,比其他热处理能耗降低80%以上。

4)由于加热范围小,时间短,使处理的曲轴变形小,氧化脱碳少,可以减少精加工余量,从而减少了机加工的工作量等。

2.感应淬火曲轴的设计和材料

(1)感应淬火曲轴的设计 曲轴的设计要与热处理工艺相结合,才能更好地提高性能,减轻重量。对感应淬火的曲轴来说,设计时要注意感应淬火本身的特点。

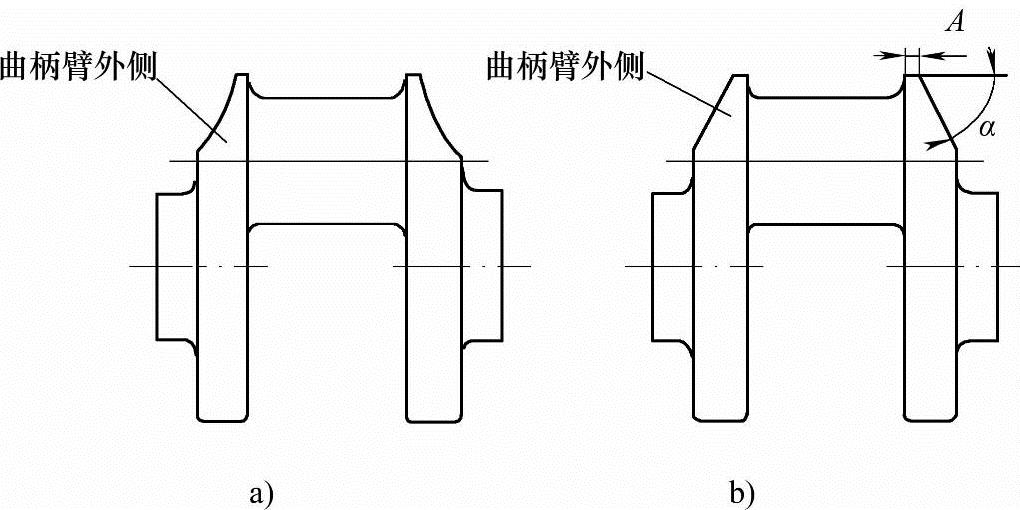

按照传统的渗氮曲轴设计思想,曲柄臂外侧的一端要减薄,如图2-31所示。其依据有两个:①减轻曲轴自重;②有观点认为,该处减薄可以提高渗氮曲轴疲劳强度。对于感应淬火曲轴,由于感应磁场有尖角效应,加热时外侧感应发热严重,在加热时间很短(通常小于20s)的情况下,热量来不及向相邻部位传导,将导致该部位过热或温度高于其他部位较多,淬火后将使变形增大,也容易发生淬火开裂。因此,如图2-31b所示,感应淬火曲轴设计时,应保证A值不能过小,α值不能过大。

2)曲轴材料。汽车曲轴常用材料有调质钢42CrMo、35CrMo、40Cr等,非调质钢38MnVS6、48MnV、C38N2等,以及球墨铸铁QT600-2、QT700-2、QT800-2等,这些材料都可以进行感应淬火。根据曲轴产品设计中有关数据,如曲轴载荷,发动机转速,发动机服役条件等确定曲轴服役条件,选用材料时要根据服役条件与相应的材料淬火后能达到的技术指标等因素进行分析。材料中Cr、Mo等合金成分可以显著提高材料的淬透性,从而提高曲轴的强度,但淬火开裂倾向大,需要使用PAG水基淬火冷却介质以避免淬火裂纹。

选材时应考虑满足性能要求的前提下优先选择球墨铸铁和非调质钢,以降低生产成本。

图2-31 曲轴曲柄外侧结构

a)渗氮曲轴设计 b)感应淬火曲轴设计

3.热处理规范制订

1)预备热处理。预备热处理的设计非常重要。制订工艺时,要考虑不同的预备热处理对感应淬火的影响,才能将材料和热处理工艺的性能发挥到最佳状态。

调质钢经调质处理可以得到细致均匀的组织,零件内应力较小,对感应淬火有好处(淬火组织均匀,淬火变形和开裂倾向小)。非调质钢利用V、Ti等元素的加入细化晶粒,在大幅度降低生产成本的同时提高各项力学性能,但其在组织准备上不同于调质钢,所以在制订感应热处理工艺时,要根据其组织特点加以分析,才能充分地利用其优点而避免其不足。

球墨铸铁曲轴的基体为珠光体,其形态以细片状、片状为好。球墨铸铁曲轴感应淬火前的组织主要有正火态和铸态两种。正火处理提高了珠光体的含量(体积分数可高达98%),组织也较均匀,感应淬火工序容易得到组织、硬度均匀的淬硬层。但珠光体含量过高,使碳化物在晶界有较多聚集,增加了曲轴的脆性,易产生淬火裂纹,对冷加工性能也有影响。铸态球墨铸铁曲轴内应力较小,感应淬火后变形量也小,但铸态组织中铁素体较多,对淬火组织和硬度不利,要得到理想的淬火组织对感应淬火工艺要求较高。铸态球墨铸铁珠光体的体积分数控制在75%~90%为最好。

2)感应淬火技术要求的制订。感应淬火技术要求的指标主要有:表面硬度、硬化区范围、硬化层深度、金相组织及淬火变形量等。

淬火硬化层金相组织:钢曲轴为针状或细针状回火马氏体,不应出现游离铁素体;球墨铸铁曲轴允许在球状石墨的附近有少量未溶铁素体,但不能成环状。

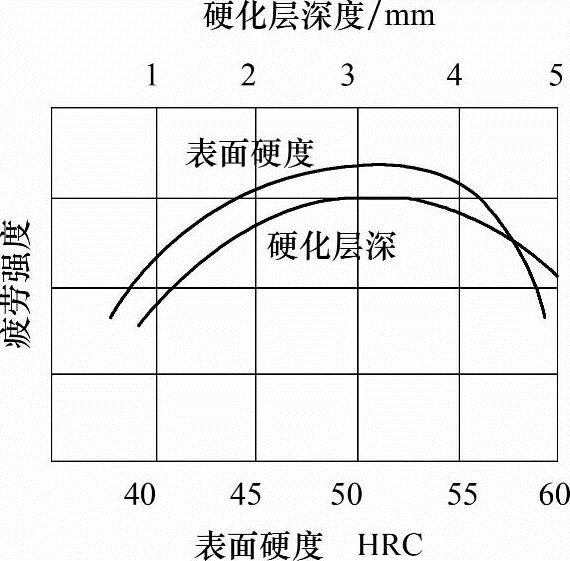

硬化层深度及表面硬度是获得高疲劳强度的重要指标,都有一个最佳范围,过高和过低都会使疲劳强度降低。硬化层深度和表面硬度过低,会造成零件强度不足,耐磨性降低;反之,当硬化层深度过高时,压应力峰值从表面向内推移,表面压应力降低,从而使强度降低,硬度过高带来的危害是明显的,它使零件的脆性增加,在曲轴受到弯扭疲劳载荷及冲击力的情况下强度严重降低。常用钢曲轴的淬火硬化层深度及表面硬度与疲劳强度的关系如图2-32所示。

图2-32中所示硬化层深度最佳范围适用于φ55~φ90mm的轴颈,其他轴颈应在此基础上做出调整。在以提高耐磨性为主时,钢曲轴表面硬度可取55HRC左右,球墨铸铁曲轴表面硬度≥47HRC。疲劳强度要求高时,应以得到高而均匀的表面压应力为主,对表面硬度则不过分追求。

(https://www.xing528.com)

(https://www.xing528.com)

图2-32 淬火硬化层深度及表面硬度与疲劳强度的关系

4.感应器设计及标准化

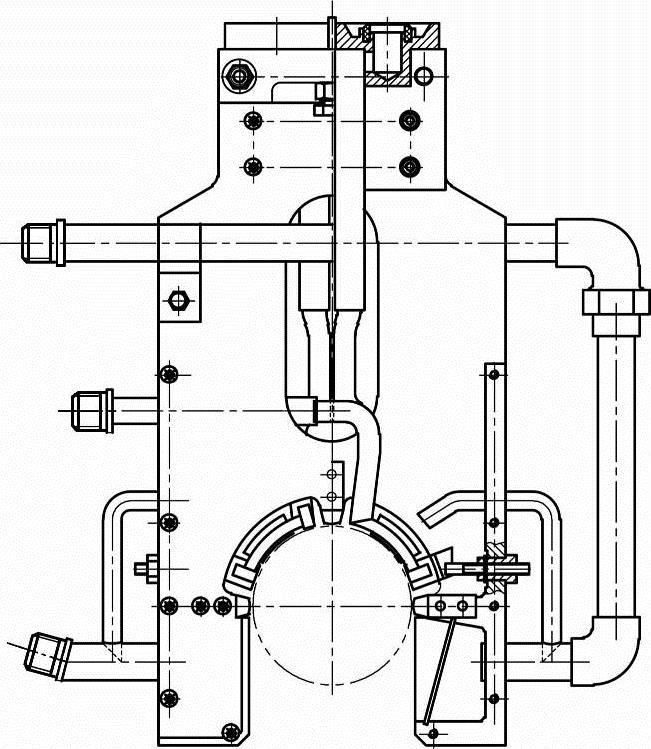

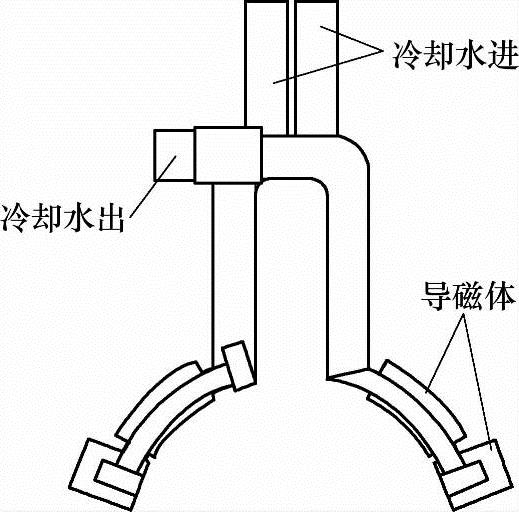

除电源、机床等基础设备外,实施曲轴感应淬火工艺的核心部件就是感应器。目前广泛采用的是半圈鞍式淬火感应器,如图2-33所示。下面就半圈鞍式感应器设计制造技术进行讨论。感应器组成部分主要有:有效圈、水电快速接口、支撑护板、定位装置及喷水器。有效圈是感应器的核心,其结构如图2-34所示。

有效圈是感应电流的载体,电源能量通过有效圈产生的磁场输出到零件,有效圈设计的水平直接关系到能量的输出及能量在零件表面的分布。设计中应重点考虑以下几方面:①有效圈弧段、横直线段的形状、大小和比例关系;②导磁体形状、安装位置、使用量;③有效圈与零件径向、轴向间隙。由于电流的热效应,有效圈在工作中会发热,所以必须通水冷却,水流截面根据加热功率的大小计算,保证有效圈工作在正常温度(55℃以下)。

水电快速接口、支撑护板、定位装置等是感应器辅助功能件,考虑其通用性及互换性设计成标准件,可使制造难度降低和可靠性提升。喷水器的设计要计算零件淬火所需水量,合适的喷水量保证得到所需的表面硬度,并避免淬火裂纹的产生。各个部分组成感应器时互相配合,并非只有单一的功能。如图2-34所示的感应器结构,喷水器具有喷水、支撑护板、固定有效圈、支撑定位块等功能,而护板也具有安装定位块、固定喷水器、屏蔽磁场、固定水路及作为喷水器盖板等功能。

图2-33 典型的标准化曲轴淬火感应器

图2-34 曲轴感应器有效圈结构

5.应用

曲轴的感应淬火技术在几十年不断探索的基础上,已经取得非常高的技术成就,并在大范围成功应用,已成为主要的曲轴强化手段,并在不断扩大应用。下面是某四缸机曲轴感应淬火工艺开发的实例。

(1)曲轴(材料为42CrMo)圆角感应淬火技术要求

1)淬硬区及淬硬层深度:断面淬硬区高度H≥5.0mm,轴颈淬硬层深度A=2.5~4.5mm,圆角淬硬层深度B=1.8~4.0mm。

2)淬火+回火后,表面硬度为50~55HRC,淬硬区金相组织为马氏体3~6级,不得有淬火裂纹。

3)淬火+回火后,径向圆跳动≤0.5mm(测量中间主轴颈)。

(2)工艺开发用设备与工装、辅料 采用中频电源IGBT200kW/5~15kHz,曲轴专用淬火机床,PAG淬火冷却介质(TW-Ⅱ,质量分数为8%~10%),专用感应器DFK4110M/R、DFK4110P/R。

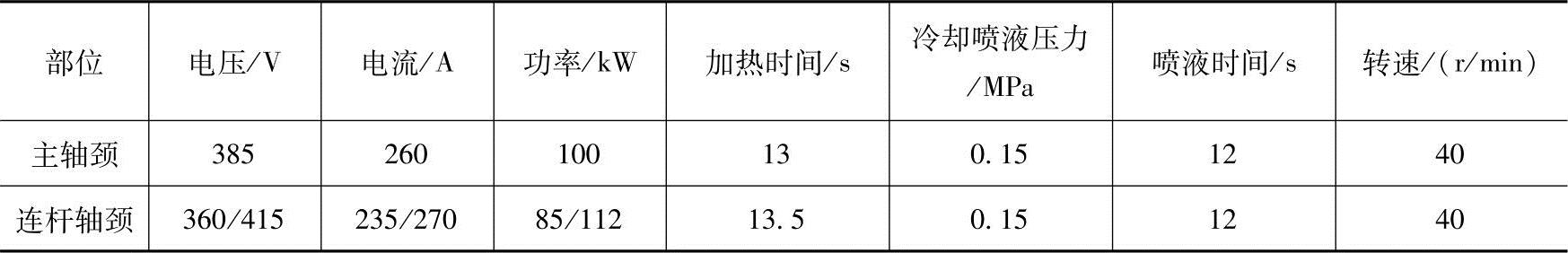

(3)淬火工艺 曲轴感应淬火的工艺过程:感应淬火→变形测量→荧光磁粉检测→回火→变形量测量。曲轴感应淬火工艺参数见表2-18。

表2-18 曲轴感应淬火工艺参数

注:连杆轴颈加热带功率分配功能,在拐内和拐外提供不同的加热功率,以得到均匀的硬化层。

(4)回火工艺 采用井式炉回火,工艺参数为200℃×1.5h。

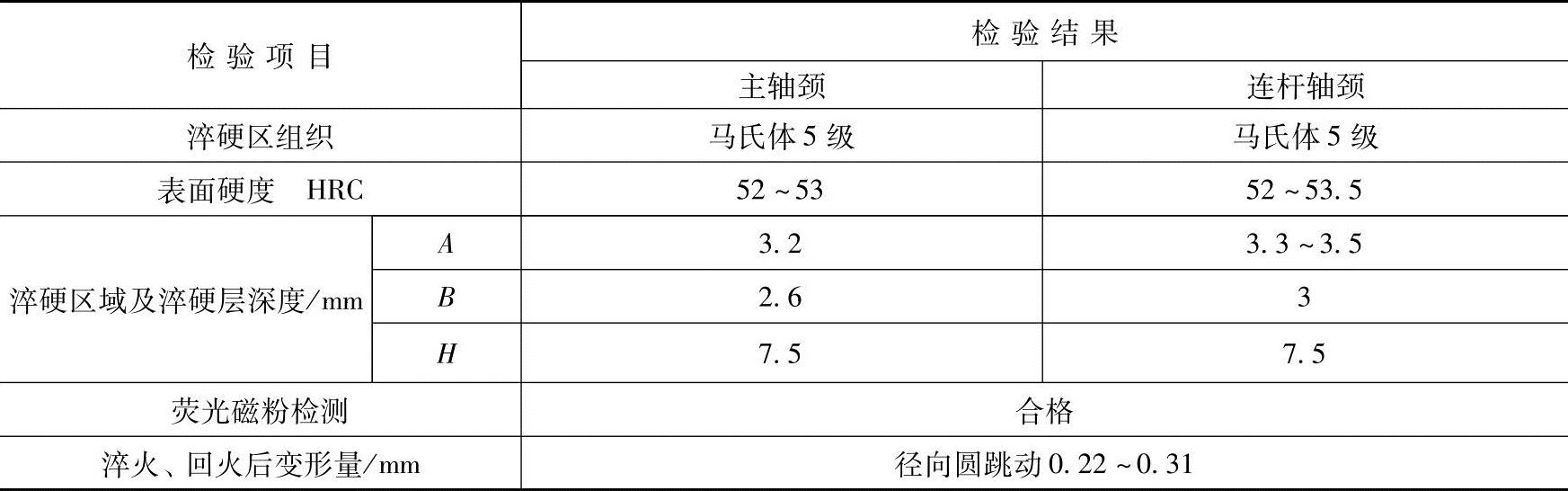

(5)检验结果 曲轴感应淬火检验结果见表2-19。

表2-19 曲轴感应淬火检验结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。