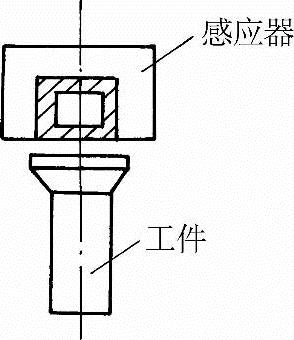

1.圆柱外表面淬火感应器

圆柱外表面淬火感应器包括一圈单孔、双孔串并联及多圈单孔等类型的感应器。

(1)有效圈 工件被加热表面加热效果的好坏、加热效率的高低,很大程度上取决于有效圈的尺寸及形状,因而有效圈设计是感应器设计中最重要的环节。有效圈一般采用纯铜制造。

1)有效圈的主要尺寸。有效圈的主要尺寸包括内径和高度。有效圈尺寸是依据被淬火工件的直径、淬硬区的长度决定的。

有效圈内径的设计可参考下式:

D=d+2a (2-28)

式中,D为有效圈内径(mm);d为淬火工件外径(mm);a为工件外径与感应器内径之间的径向间隙(mm)。

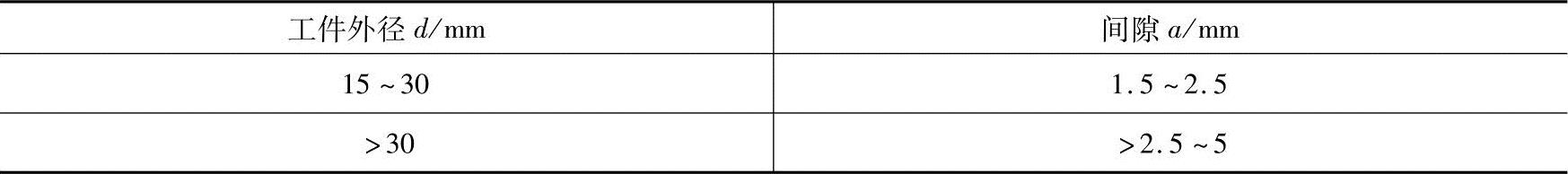

a的大小直接影响感应器的效率,对淬火裂纹的形成也有影响。a增大时,加热效率降低。但a太小,也会产生不利影响:一是工件容易和有效圈内径相碰,使工件和感应器打火,从而造成工件和感应器损伤;二是工件容易和有效圈内壁相磨,造成感应器早期磨损而报废;三是由于淬火喷水柱不能分散而直接射于高温的工件表面上,就使正对喷水孔的工件表面上形成一种按喷水孔分布的显微裂纹。设计时,a不应大于淬火工件直径的5%~10%。当工件直径较小时,间隙取上限;工件直径较大时,间隙取下限。a的数据选择可参考表2-14。

表2-14 间隙与工件外径的对应关系

对于圆柱齿轮及花键的高频感应淬火,为了防止加热时齿轮及花键的顶部温度过高,间隙a一般采用4~6mm。

在连续感应加热淬火时,应考虑工件旋转和工件加热淬火后产生的弯曲变形等因素,间隙要适当增大一些。

有效圈高度设计可分别参考下面数据:

当圆柱工件局部淬火时,有效圈高度按下式计算:

H=(1.05~1.2)L (2-29)

式中,H为有效圈高度(mm);L为工件淬硬区长度(mm)。

上式一般在淬硬区为40~100mm时使用。一般来说,有效圈的每端要比工件要求的淬硬区长4~6mm。

当圆柱工件全长淬火时,有效圈高度可按下式计算:

H=l+(6~10)mm (2-30)

式中,H为有效圈高度(mm);l为工件长度(mm)。

当曲轴轴颈或类似轴颈淬火时,有效圈高度可按下式计算:

H=b-(2~6)mm (2-31)

式中,H为有效圈高度(mm);b为轴颈宽度(mm)。

有效圈高度需要比工件淬硬区长的原因,是感应淬火时工件的淬硬区存在边缘效应,即在淬火时工件淬硬区的两端淬硬层浅而中间深,这种效应是由于有效圈两端磁力线密度小于中间密度造成的。

当淬火工件的形状不允许有效圈的高度加长时(如凸缘、曲轴轴颈等T字形零件和工字形零件,零件邻近淬硬区部分有要求不进行淬火和加热的螺纹,零件淬火后易形成裂纹的槽孔等),可以将有效圈不能加长的一端(或两端)设计成带有3~5mm宽的凸台,使磁力线在零件的淬硬区域内接近相等而克服边缘效应。

2)有效圈厚度的选择。有效圈厚度的选择是指感应器有效圈施感导体材料的板厚或管厚的选择。有效圈厚度的选择主要取决于下列因素:

①有效圈厚度的选择与电源频率有关。频率越高,电流透入越浅,有效圈厚度可以薄一些;频率越低,电流透入越深,有效圈厚度可以厚一些。

②有效圈的工作温度影响电流在纯铜内的透入深度。纯铜在40℃时的电流透入深度与纯铜在1000℃时的电流透入深度之比约为1∶3。当有效圈采用水冷进行加热时,可视为有效圈处在常温下,即纯铜在40℃时的电流透入深度,并以此来选择有效圈厚度;当有效圈不采用水冷进行加热时,可视为有效圈在1000℃下,即纯铜在1000℃时的电流透入深度,并以此来选择有效圈厚度。

③在相同频率下,有效圈的厚度与加热时间有关。加热时间较长时,有效圈的厚度应适当加厚。

④用于大量生产的感应器往往装有定位夹具。为了承担夹具的重量,在选择有效圈厚度时,应适当增加厚度,使有效圈具有足够的刚度。

此外,在采用中频电源供电时,由于感应器上的电流大,产生的磁场会较强,易在有效圈和被加热工件之间产生较大的相互吸引力,使感应器产生变形,因此,这时应适当增加有效圈厚度,使有效圈具有足够的刚度。

在实际生产中,要想在理论上计算有效圈的厚度是很困难的,而且也很复杂。下面把在实际生产应用中总结的有效圈厚度计算方法推荐如下:

在感应器工作时有效圈没有水冷却的情况下,可采用下面经验公式:

式中,δ为有效圈厚度(mm);f为电源频率(Hz)。

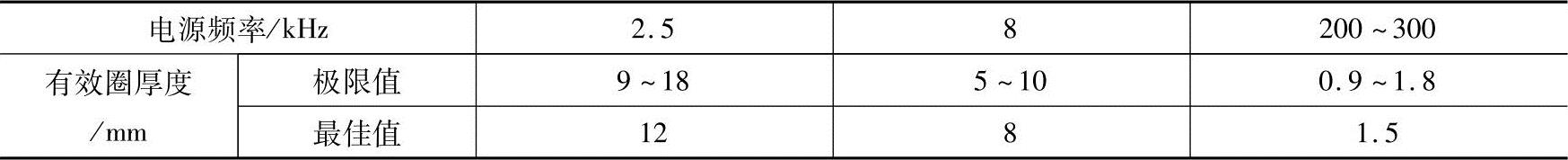

将电源频率代入式(2-32)中,可计算出有效圈厚度,见表2-15。

表2-15 有效圈(无水冷)厚度

在感应器工作时有效圈通水冷却的情况下,可采用下面经验公式:

式中,δ为有效圈壁厚(mm);f为电源频率(Hz)。

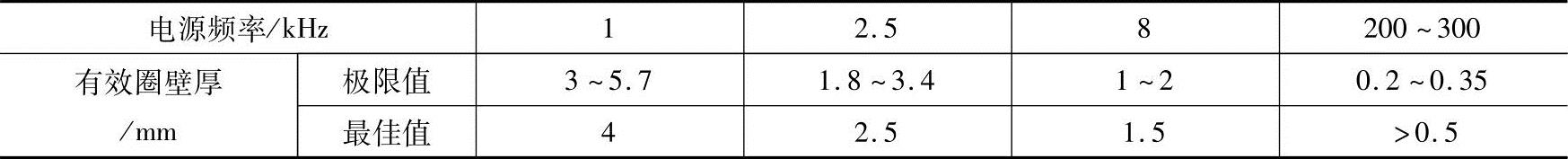

将电源频率代入式(2-33)中,可计算出有效圈壁厚,见表2-16。

表2-16 有效圈(通水冷却)壁厚

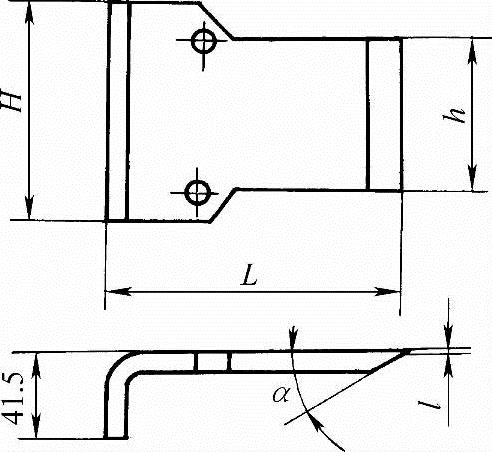

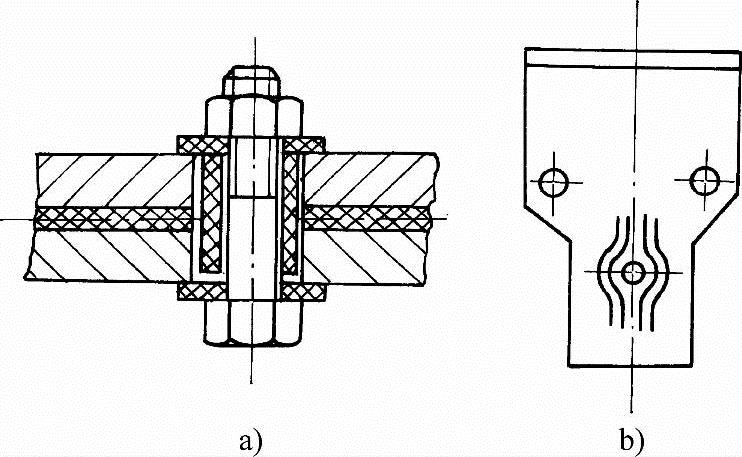

(2)接触板 接触板的结构如图2-20所示,它的一端用螺栓与淬火变压器连接,另一端与有效圈焊接。接触板材料采用纯铜制造。为了使有效圈的电流分布均匀,与变压器连接的接触板高度H应大于或等于与有效圈连接的高度h。除上述要求外,选择接触板时还应考虑下面几点:

1)它的强度设计除需考虑承受夹具的重量外,有时还要考虑承受工件的重量。

2)接触板的长度L一般采用80~120mm,在专用设备上有时达到200mm以上。设计中应注意接触板不宜太长,太长时将增加铜的耗损和漏磁损失,从而降低了感应器效率。

3)工件在感应器中加热时间较长时,考虑到接触板的温升和温升造成的能量损失,应在接触板上设计专用冷却水套。

图2-20 接触板的结构

4)为了保证接触板和淬火变压器良好接触,与淬火变压器连接的接触板的两个连接面,须等到接触板与有效圈焊接后,再进行最后加工。

接触板与有效圈多采用铜焊,在特殊情况下也可用银焊。焊缝角度为10°~15°(有效圈开口角度为45°,接触板的α角度为30°~35°)。银焊的优点是熔点低,易焊接,焊后导电性好,外形美观。

图2-21 接触板的连接方式

a)用黄铜螺栓夹紧 b)螺孔位置及孔对电流的影响

为了使接触板的两块板之间保持良好的绝缘,一般在接触板的两块板之间采用云母片(或聚四氟乙烯板)绝缘后,再用螺栓把接触板的两块板和云母片夹紧。用于中频电源时,云母片厚度为2mm;用于高频电源时云母片厚度为5mm。采用聚四氟乙烯板时,其厚度可适当减薄。夹紧用的螺栓用尼龙或黄铜制成。当采用黄铜螺栓夹紧时,在螺栓上必须套上夹布胶木制成的绝缘套管和绝缘垫圈,如图2-21所示。夹紧用螺栓一般设计两个即可。为了不影响高频电流的输出,螺栓孔应设计在接触板的上下两侧边。接触板螺栓孔的两侧,电流密度会增大,套在螺栓上的绝缘夹布胶木制成的绝缘套管,会因烘烤而失去绝缘能力,必须加以重视。

(3)供水装置 供水装置由有效圈、上下盖板、水套、水斗、水管组成。感应器中的有效圈一是起导电作用,二是作为供水装置的一部分。有效圈在用作供水装置时,又分为供淬火用水装置和供冷却用水装置两种。前者在有效圈上钻喷水孔,后者不钻喷水孔。

有效圈上喷水孔大小及其分布,对淬火工件的硬度分布和裂纹的产生都有直接影响。有效圈壁厚为6mm时,常用φ1.5~φ1.8mm的钻头直接钻孔;若有效圈壁厚大于6mm时,由于在厚的纯铜板上钻许多小孔较困难,钻头常易折断,其末端则残留在孔中。为了减少钻孔的困难,往往把喷水孔设计成阶梯孔。在有效圈内侧钻φ1.5~φ1.8mm的孔,有效圈外侧钻φ3~φ3.5mm的孔,大孔深度为有效圈壁厚的1/2。应该指出,由于有效圈钻成阶梯孔后,对有效圈截面有一定削减,因此,在设计时应适当增加有效圈的厚度。

孔的排列按棋盘格式,在整个圆周表面上均匀分布着交错的孔。为了使工件在淬火时得到均匀冷却,喷水孔的分布应注意以下几点:

1)接触板与有效圈连接处孔的角度,有2或3排分别按60°和45°钻孔,其他孔的中心则通过有效圈的中心线。

2)工件要求全长淬火时,有效圈轴向方向的最上和最下两层孔的喷水角为15°。

3)工件要求局部淬火时,有效圈轴向方向上下端分别有两层15°~30°的喷水斜孔。

上下盖板除了作为供水装置的上下堵头外,还起着支承定位夹具作用,采用纯铜板制作。

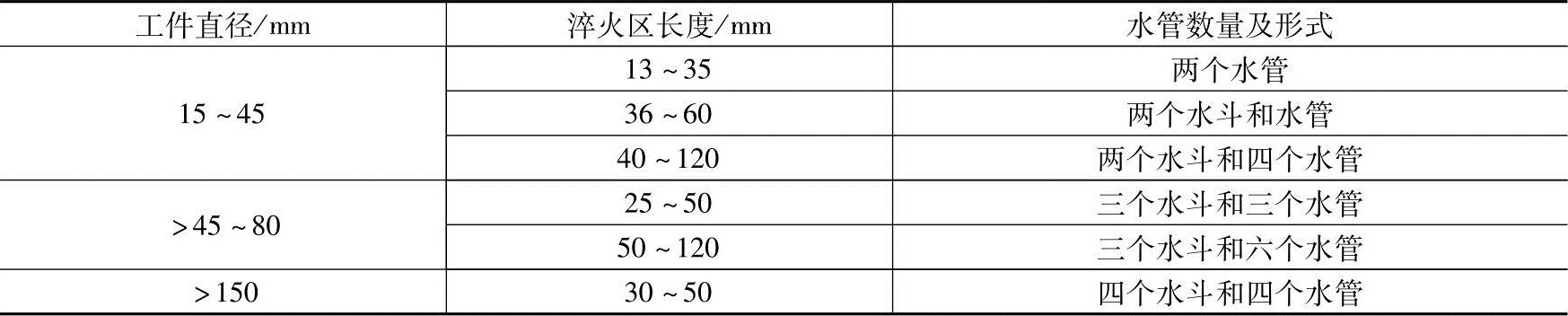

水套和水斗的功能是使淬火水沿圆周均匀分布。水套由1.5mm厚的纯铜板弯成,两端与上下盖板焊接,水套内壁到有效圈的外圆的距离一般为14~16mm。设计中应注意水腔不宜过大,过大时,淬火水不易在很短时间内充满水腔而影响淬水质量。水斗焊在水套上,水管焊在水斗上。感应器的水斗、水管使用数量见表2-17。

表2-17 感应器的水斗、水管使用数量

根据实践经验,进水管横截面面积与喷水孔的总面积之间的关系可按下式计算:

式中,AJ为水管截面面积;AP为喷水孔总截面面积。

在实际生产中,因为使用较大的淬火水压,所以进水管截面面积可小于排水管截面面积。

(4)定位装置 感应器的定位装置多用于大量或批量生产时。在感应器设计时,只要在有效导体上下部位设置工件定位装置,即可满足生产要求。

工件在感应器内的准确位置是由定位装置来保证的。设计时,除了遵循一般定位夹具的设计原则外,还应注意以下几点:

1)被淬火工件和有效圈应有良好的绝缘。

2)防止在定位夹具上的工件产生涡流而烧坏工件。(https://www.xing528.com)

3)由于定位夹具和高频电场接近,又和淬火用水经常接触,所以往往要求定位夹具进行防锈处理。

定位夹具的结构形式,一般是根据被淬火工件的外形、淬硬区部位来确定的。

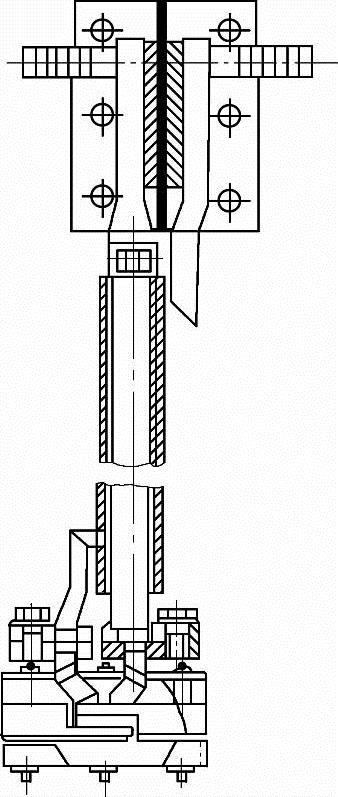

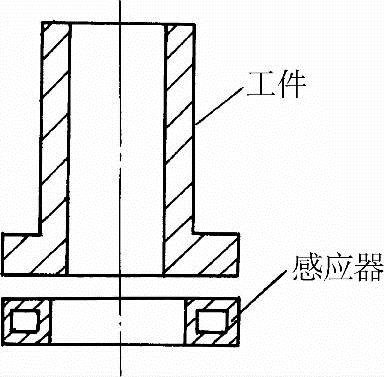

图2-22 同心管机械式内孔连续淬火感应器

2.内孔淬火感应器

内孔淬火感应器与圆柱外表面淬火感应器在结构上的主要区别是它的接触板。内孔淬火感应器的接触板比圆柱外表面淬火感应器的接触板与有效圈之间多了一段连接板。

(1)连接板 连接板的长短、相对位置对感应器的效率有直接影响,因此,在设计时应特别注意。在生产中常用的连接板有如下两种:

1)同心管连接板。同心管连接板(见图2-22)的导电截面为圆环,故其有效导电截面比同样面积的矩形导体大。由于邻近效应,电流将沿着内管的外表面和外管的内表面流过,因两管电流方向相反,磁场方向也相反,磁力线互相抵消,所以形成的磁通小、感抗小、反电势小,产生的涡流较小,因而常用于内孔和较深内孔的连续淬火。

2)方管连接板。方管连接板(见图2-23)与同心管连接板相比效率较低。其优点是制造方便,精度高。

(2)有效圈 内孔淬火感应器的有效圈直径,一般可由下式计算:

D=d-(1.2~2)mm (2-35)

式中,D为有效圈直径(mm);d为淬火工件内径(mm)。

(3)定位导向装置 在内孔淬火感应器中,有效圈的上下两端一般采用由夹布胶木制成的导向块。导向块用于固定导磁体,以保持有效圈与被淬火工件有均匀的间隙。生产中,导向块与淬火工件之间的间隙为0.6~1mm左右(直径方向)。在下导向块的圆周方向应开一些等距离的排水槽,目的是便于淬火用水流出。

图2-23 方管连接机械式内孔淬火感应器

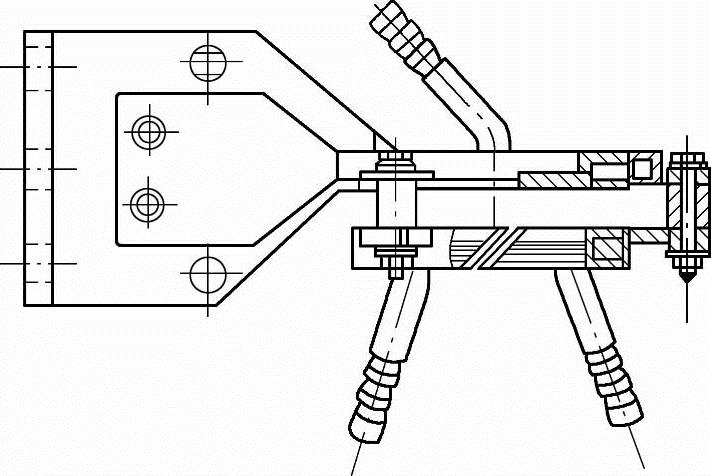

(4)中频连续淬火内孔淬火感应器 当工件内孔直径大于φ50mm时,中频连续淬火内孔感应器如图2-22所示。它采用同心管连接板,连接板与有效圈采用黄铜螺栓连接,这样便于利用一个连接板来换用几种不同直径的有效圈。导磁体是采用0.2mm厚的冷轧硅钢片。在该感应器中,往往将有效圈与连接板的交接处制作成“S”形,以保证工件在加热中不旋转也能得到均匀加热。

当工件内孔直径为φ30~φ50mm时,中频连续淬火内孔感应器如图2-23所示。这种感应器结构特点是连接板采用平行管引入。由于有效圈的直径太小,连接板与有效圈之间的连接较困难,另外,有效圈的内、外弧长相差也较大,导磁体不容易沿整个有效圈圆周装满。为此,连接板与有效圈之间用纯铜条和有效圈焊接。纯铜条需要在此之前钻孔,以便淬火用水通入有效圈。采用这种形式便于在有效圈上多装一些导磁体。

(5)高频内孔淬火感应器 高频内孔淬火感应器的结构与中频连续淬火内孔淬火感应器的结构基本相同。不同的是,接触板应制作成适用于高频变压器的结构,感应器上的导磁体应改用铁氧体导磁体。

3.平面、端面及侧面淬火感应器

对工件的平面进行感应加热时,存在两个效应:一是有效圈的环形效应;二是有效圈与工件的邻近效应。两个效应的相互制约,共同决定着电流在感应器中的分布。由于邻近效应比环形效应小,结果是有效圈对应平面的内侧加热层深于外侧。这种形式的平面加热时,在两个导体之间存在一个低温带,低温带的宽窄与两个导体的间距有关。在设计中,应注意有效圈两导体之间的距离不能太近。若太近,必将使涡流互相削弱,影响工件加热温度上升。因此,两个导体之间的距离,应是感应器和工件之间间隙的5倍,通常为6~12mm。用这种感应器对工件平面进行感应淬火时,由于两个导体之间存在低温带,一般只宜用于进行连续淬火。连续淬火时,前面的导体起预热作用,后面的导体完成加热并实施淬火。在导体上安装导磁体后,将会显著提高加热速度。

平面淬火感应器的有效圈多采用矩形纯铜管弯成。为了防止有效圈在磁场作用下产生变形,在设计感应器时,必须注意增加有效圈的强度。

下面介绍几种常用的平面淬火感应器结构。

(1)圆柱工件端面淬火感应器(见图2-24) 它的有效圈为一根简单的直导线,其上装有导磁体。加热时工件旋转。如果加热和喷水在同一感应器中进行时,可采用两根纯铜管焊在一起,其中上面一根管通水冷却感应器,下面一根管的下端钻有喷水孔,它只在工件加热到淬火温度后才喷出淬火用水。为了安装导磁体,可在导体上需要安装导磁体一段的两端焊上两块与导磁体形状相同的纯铜块,以固定导磁体。由于感应电流是单方向的,导磁体与有效圈之间可不用绝缘。

图2-24 圆柱工件端面淬火感应器示意图

(2)筒形工件端面淬火感应器(见图2-25) 筒形工件端面淬火感应器内径采用下式计算:

D=d+8mm (2-36)

式中,D为感应器内径(mm);d为被处理工件内径(mm)。

(3)矩形工件表面淬火感应器(见图2-26) 在组成矩形工件表面淬火感应器有效圈的五根导体中,由于中间三根导体电流方向相同,导体间磁场不会互相抵消而产生低温带。利用这个特点,可以一次加热一定面积的平面。在中间三根导体上加上导磁体,可显著提高加热速度。

图2-25 筒形工件端面淬火感应器

图2-26 矩形工件平面加热感应器

4.复杂或不规则形状工件的淬火感应器

进行复杂或不规则形状工件的感应淬火时,由于工件形状复杂或不规则,因而在淬火感应器的设计中,常遇到较多困难。一般来说,这类感应器设计要通过多次试验之后才能定形。下面举例介绍这类感应器。

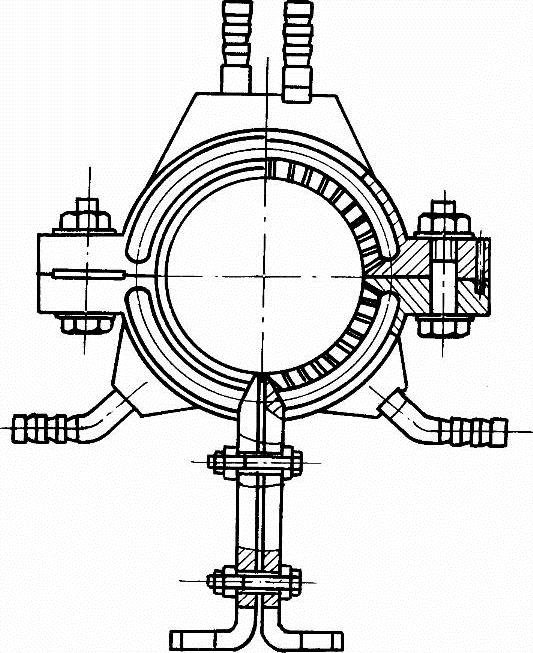

(1)分开式淬火感应器 由于曲轴轴颈处于曲拐之间,在没有轴颈专用淬火机时,要想将轴颈加热淬火,可以采用分开式感应器,如图2-27所示。它的有效圈设计和圆柱外表面淬火感应器基本相同,不同的地方是它的有效圈由三块圆弧组成,其中一块是半圆弧,另两块1/4的圆弧组成一个半圆弧与接触板拼焊后,连接到淬火变压器上,这样,三块圆弧组成一个环形回路。这种分开式曲轴整圈淬火感应器在设计时应注意以下特殊要求:

1)分开式曲轴整圈淬火感应器因曲轴装卸,需要经常打开和闭合。闭合时,要求接触面必须接触良好。为此,常采用的压紧形式是螺栓式,但为了操作方便,也可采用滚轮形式压紧。

图2-27 曲轴轴颈淬火感应器

2)有效圈应具有一定的刚度,因此,有效圈常用整块纯铜锻坯切削成形,或用10~12mm厚纯铜板弯曲而成。

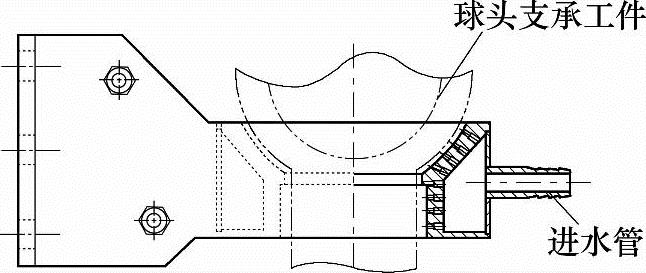

(2)复合表面工件淬火感应器 如球头销一类复合表面工件,既有球面淬火,又有圆柱面淬火,该复合表面工件的淬火感应器如图2-28所示。其特点是工件的球面部分位于感应器上端,并靠感应器来支承球头销工件。球头销工件球面部分的加热方式类似端面加热;而球头销工件的杆部加热是圆柱外表面加热。为了使两表面加热温度和层深接近,它们之间的间隙比是不同的。球面部分的间隙与圆柱部分的间隙之比约为1∶(4~5),当球面部分的间隙为1.5~2mm时,圆柱部分的间隙约为6mm。当电源为高频电源时,由于电源频率高,两部分的间隙比可缩小为1∶(2.5~3)。

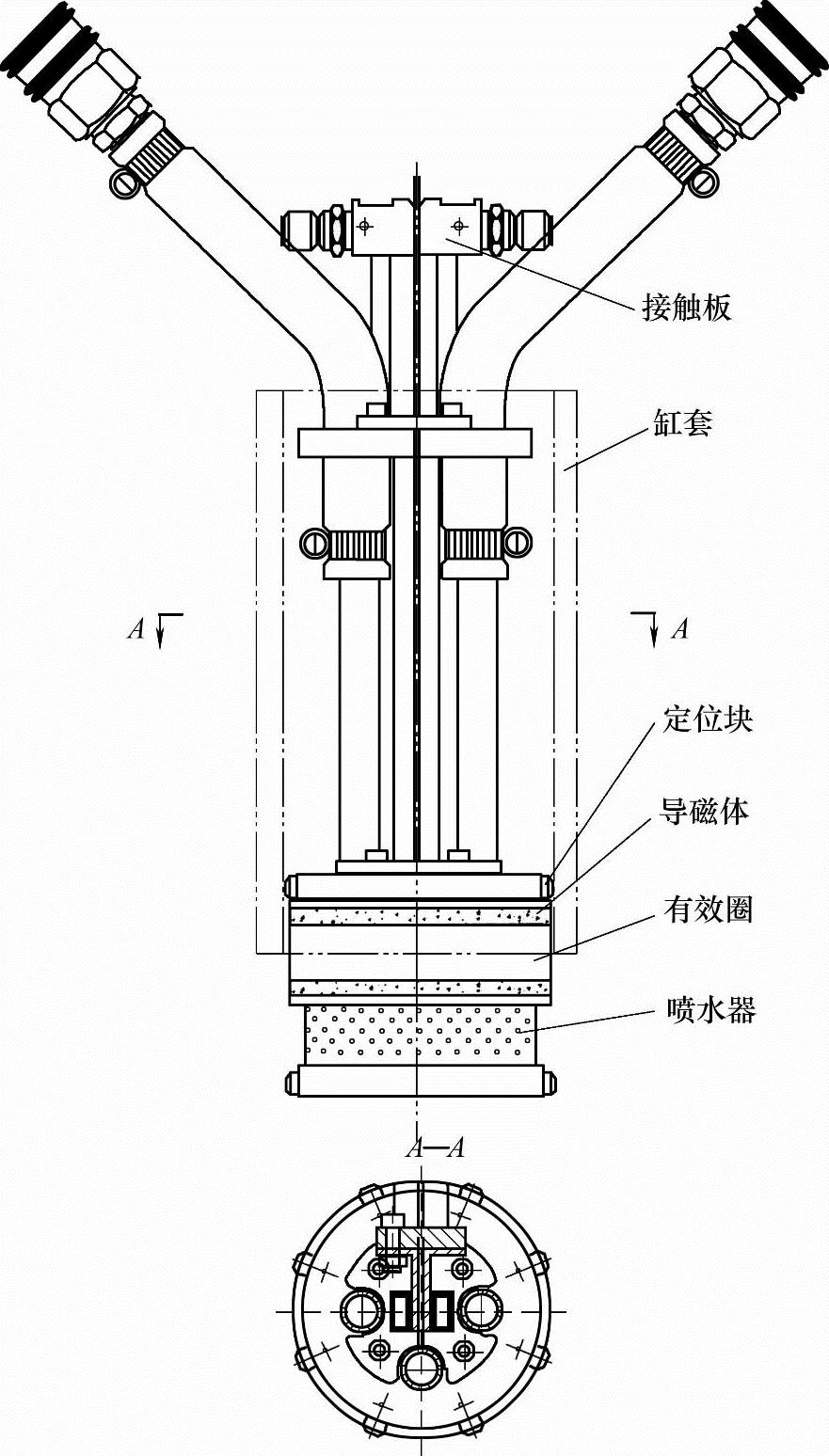

5.连续淬火感应器

连续淬火一般用于工件淬火面积较大、设备比功率不足的情况下。轴类工件的连续淬火感应器如图2-29所示,它与同时淬火感应器的主要区别在于:

图2-28 球头支承淬火感应器

图2-29 连续淬火感应器

1)有效圈高度小,感应器与工件的间隙较大。

2)喷水孔有一定斜度。

3)由于连续加热时间长,感应器本身要求有较好的冷却条件。

连续淬火感应器的有效圈一般采用纯铜板经切削加工而成,也可用方纯铜管弯制而成。在有效圈的外圈焊有冷却用的水腔。有效圈与工件的间隙常为3~12mm。当淬火工件较短粗时,因淬火后变形较小,间隙可为3~5mm;当淬火工件较细、较长或花键轴类工件连续淬火时,其间隙可为4~12mm。

连续淬火感应器的有效圈高度常采用15~20mm。如此选择感应器高度的原因是:工件连续淬火时,被感应器包围的工件表面上,同时存在磁变点以上的高温带和磁变点以下的低温带。这一高一低的两部分表面上的磁导率和电阻率是不同的。工件的低温带磁导率大,电阻率小;工件的高温带则磁导率小,电阻率大。如果将感应器和工件的关系看成变压器,即感应器为初级线圈,工件为次级线圈,那么工件上电阻率的变化,一定会相应地反映到感应器的有效圈上。即有效圈内与工件低温带对应部分的电阻小,与工件高温带对应部分的电阻大。这样,有效圈内电流经过的实际高度,为工件磁变点以下电阻小所对应部分的高度。因此,若把有效圈的高度取得太高,有效圈将损耗功率。

连续淬火感应器有效圈上的喷水孔角度为30°~45°。当工件的材料为中碳钢、形状为等直径圆柱时,喷水孔角度为45°;当工件为不等直径即阶梯轴时,喷水孔角度为30°~35°。喷水孔角度一般不能太小,否则,淬火冷却水容易反射到加热表面,影响工件加热。在实际使用中,往往把有效圈喷水水压降低,而主要依靠附加喷水圈来对工件进行淬火。

当有效圈的直径小于φ100mm时,淬火冷却水的进水管采用两个水管;有效圈的直径为φ100~φ150mm时,采用三个水管;有效圈的直径在φ150mm以上时,采用四个水管。

在某些条件下,仅使用从有效圈内喷出的淬火冷却水进行淬火时,工件仍因冷却不足而有自回火现象。这时应在感应器的下端增加一辅助喷水圈,克服因喷水不良而导致的工件自回火现象。

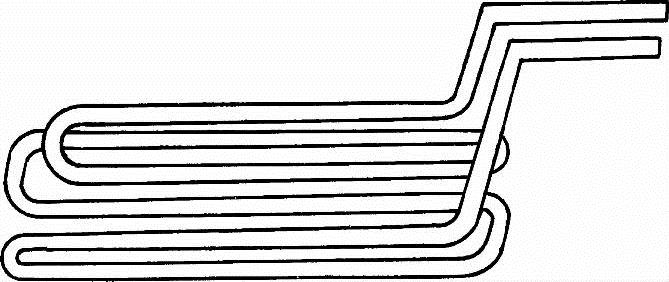

6.矩形感应器

矩形感应器采用矩形纯铜管弯制有效圈,弯制成形的有效圈似矩形,并在矩形有效圈的矩形纯铜管上装上导磁体。矩形感应器代替环形感应器用于轴类工件,特别是阶梯轴工件的一次整体感应淬火(加热时工件旋转),具有理想的淬火效果。其原因是,环形感应器对零件产生纵向磁场、横向电流,这种磁场和电流,对于连续淬火的阶梯轴工件来说,容易在轴的台阶过渡处产生淬火硬化层不连续和尖角过热现象;矩形感应器对工件产生横向磁场、纵向电流,这种磁场和电流,对于连续淬火的阶梯轴工件来说,可以在轴的台阶过渡处获得理想淬火硬化层分布,并减少尖角过热现象。

大量的生产实践证实,采用矩形感应器代替原来的外圆感应器,在提高工件感应淬火质量、延长工件使用寿命、增加生产率、缩短辅助时间和简化淬火设备等方面优势明显。

(1)矩形感应器的特点

1)矩形感应器与一般外圆感应器加热原理的区别是它们产生的磁场方向和电流方向不同。矩形感应器在工件上产生与工件轴线垂直的横向磁场,与工件轴线平行的纵向电流;而外圆感应器在工件上产生与工件轴线平行的纵向磁场,与工件轴线垂直的横向电流。比较这两种感应器的加热原理,不难看出矩形感应器具有更优越的功能与特点。

2)矩形感应器的应用特点:一是电流的走向好。由于矩形感应器有效圈的有效导体与淬火工件的轴线平行,这样可以得到与工件轴线平行的纵电流走向。这为轴类工件,特别是阶梯轴类工件淬火获得连续均匀分布的淬硬层创造了条件。二是可以充分发挥导磁体的强化作用。在对轴类工件表面加热时,可在矩形感应器有效圈的有效导体上,安装导磁体来强化加热效果。在对阶梯轴类工件表面加热时,可在矩形感应器有效圈的有效导体上,根据间隙大小来安装导磁体,实现局部加热强化效果,使阶梯轴工件也能得到连续均匀分布的淬硬层。三是对长轴工件可以实现整体加热一次淬火。有些工件(如半轴),通常采用圆环感应器,以立式淬火的方式对工件进行连续感应淬火。现在,随着感应加热技术的进步,也有采用矩形感应器,以卧式淬火的方式对工件进行整体加热一次淬火。

(2)矩形感应器设计中的参数选择

1)矩形感应器的比功率。在感应器设计中,对外圆柱表面加热感应器比功率的计算,不论按感应器的内表面积还是按工件要求淬火的表面积计算,两者是基本相同的。然而对矩形感应器来说,由于感应器的有效圈是用矩形纯铜管弯成的回路,有效圈有效导体与工件对应的表面积比工件需要加热的表面积小许多。因此,感应器上的比功率和工件上的比功率是不同的。例如,汽车平衡轴要求在直径φ65mm、长136mm的外圆表面上进行感应淬火,采用半圈矩形感应器,加热时工件旋转。这里感应器相对于工件的有效导体面积为80cm2,工件需要加热的表面积为278cm2,若供电功率为140kW,则在感应器有效导体上的比功率为140kW/80cm2=1.75kW/cm2。平衡轴表面的比功率为140kW/278cm2=0.5kW/cm2。由此看来,感应器上的比功率为工件上的比功率的3.5倍。这一实例说明,矩形感应器有效导体上的比功率和工件上的比功率是不同的。对工件进行同时整体加热一次淬火时,矩形感应器有效导体上的比功率可参考表2-12的下限值。

2)有效导体管壁厚度的选择。当采用矩形纯铜管制作感应器的有效导体时,须用水冷却,冷却水的出水温度一般控制在55℃以下,此时管壁厚度按下式计算:

式中,δ为管壁厚度(cm);f为电源频率(Hz)。

当电源频率为8000Hz时,管壁厚度为1.23mm,常选用1.5mm。当供电频率为2500Hz时,管壁厚度为2.2mm,常选用2.5mm。由于矩形感应器有效导体上的电流密度大,为了防止过热烧损,有效导体的管壁厚度要比一般感应器选得厚一些。例如,频率为8000Hz时,有效导体管壁厚度采用2~3mm;频率为2500Hz时,有效导体管壁厚度采用3~4mm。

3)矩形感应器的强度问题。感应器有效导体的电流与工件上的感应电流方向相反。如果把感应器有效导体和工件看成是两根平行的载流导体,那么工件和感应器有效导体间的相互作用力为

式中,F为磁场力;μ为磁导率;a为感应器与工件间的间隙;L为有效导体长度;I为电流。

由式(2-38)可以看出,磁场力的大小与磁导率、感应电流的平方和有效导体长度成正比,与间隙成反比。矩形感应器的有效导体是由纯铜管或纯铜板制成。纯铜材料强度较低,特别是有效导体长度大于200mm时,磁场力的作用较大,感应加热过程中,感应器有效圈会出现抖动或弯曲变形等现象,这样会影响感应加热效果和减少感应器使用寿命。为了防止这些现象的出现,在设计时应注意增加感应器的强度和刚度。在生产应用中,通常在感应器有效圈上焊上铜螺柱,用较厚的夹布胶木板或石棉水泥板连同导磁体一起固定连接成整体的矩形感应器。

4)矩形感应器最佳频率的选择。在设计矩形感应器时,应注意选择合适的电源频率。矩形感应器用于中频感应淬火时,频率多选用8000Hz。如此选择频率的原因:一是由矩形感应器结构决定的。矩形感应器的有效圈是由两根或四根矩形纯铜管组成的回路,轴类工件表面淬火时,因感应器有效圈的有效导体的根数排列受到限制,有效导体的总截面面积不可能很大。矩形纯铜管的壁厚一般为1.5~2.5mm,若选择频率过低,则要增加纯铜管壁厚,这样做将会相应减少冷却水的通流面积而影响感应器冷却效果。二是由矩形感应器加热方式决定的。矩形感应器加热时,感应器固定不动,工件旋转,这时感应器有效导体上聚集较大的比功率,并以扫描的方式反复对旋转工件表面进行感应加热。这种透热式的加热,与频率的选择有直接的关系,频率越高,趋肤效应越强,工件表面加热速度就越快。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。