感应器设计的基本依据是产品图样中对零件的技术要求,这些技术要求主要有零件的淬硬区、淬硬层深度、表面硬度等。感应器的设计步骤如下:

1.选择频率

在感应器设计过程中,选择合适的电流频率是非常重要的。在实际生产中,为了使零件具有较高的力学性能,要求零件感应淬火的过渡区深度较小,零件淬硬层的深度小于电流透入深度。零件的淬硬层深度与电流频率有直接关系。零件淬硬层深度要求越浅,电源的频率就越高;反之,零件淬硬层深度要求越深,电源的频率就得越低。此外,零件的淬硬层深度与零件的直径大小有关。一般来说,零件直径越大,要求零件淬硬层越深,电源频率就越低;零件直径越小,要求零件淬硬层就越浅,电源频率就越高。因此,选择零件的几何尺寸(棒件的直径或板件的厚度)和淬硬层深度成为选定频率的主要依据。

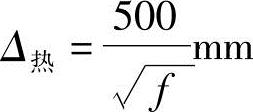

在选择频率时,一般以淬火工件的热渗透深度大于淬硬层深度来确定选择频率的上限值,即

Δ热>x淬 (2-23)

式中,Δ热为淬火工件的热透入深度;x淬为技术要求的淬硬层深。当钢件加热到800~900℃时, 。

。

将Δ热代入式(2-23)中,则得到频率的上限值,即

为了保证感应器的效率和工作的可靠性,通常以淬火工件的热透入深度Δ热为4倍的淬硬层深度来选定频率的下限值,即Δ热≤4x淬,将Δ热≤4x淬代入 ,则频率的下限值为

,则频率的下限值为

根据上面的计算得到感应淬火的频率选择范围为

在实际生产中,常以Δ热=2x淬来计算中频感应淬火频率的选择范围。

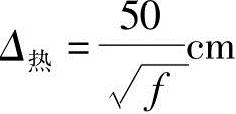

表2-11列出了根据淬硬层深度和工件直径所选择的感应加热最佳频率。

表2-11 感应加热最佳频率

注:1.工件材料为钢。

2.Ⅰ—最佳频率;Ⅱ—合适率;Ⅲ—勉强可用频率。

必须指出,在选择频率时应考虑以下几点:

1)选择的频率过高,而零件技术要求的淬硬层较深时,若要得到所要求的淬硬层深度,则应延长加热时间,但这样做的结果会增大感应加热过渡区,导致零件力学性能的降低。(https://www.xing528.com)

2)选择的频率过低,而零件技术要求的淬硬层深不深时,若要得到所要求的淬硬层深度,则应增加比功率,并缩短加热周期。

3)选择的频率不能太低,也就是说过分低于零件要求的淬硬层深度所对应的频率时,则容易形成工件的感应加热引起的透热现象。透热工件的淬火所得到的淬硬层深度,实际上是工件材料的淬透性所具有的淬硬层深度。

2.选择加热方式

加热方式主要有一次加热和连续加热两种。加热方式的选择,主要由单位面积上所输入的功率大小来决定。单位表面上的功率(即比功率)为

式中,Δp为单位表面功率(kW/cm2);P为感应加热电源标称功率(kW);A为被加热工件的表面积(cm2)。

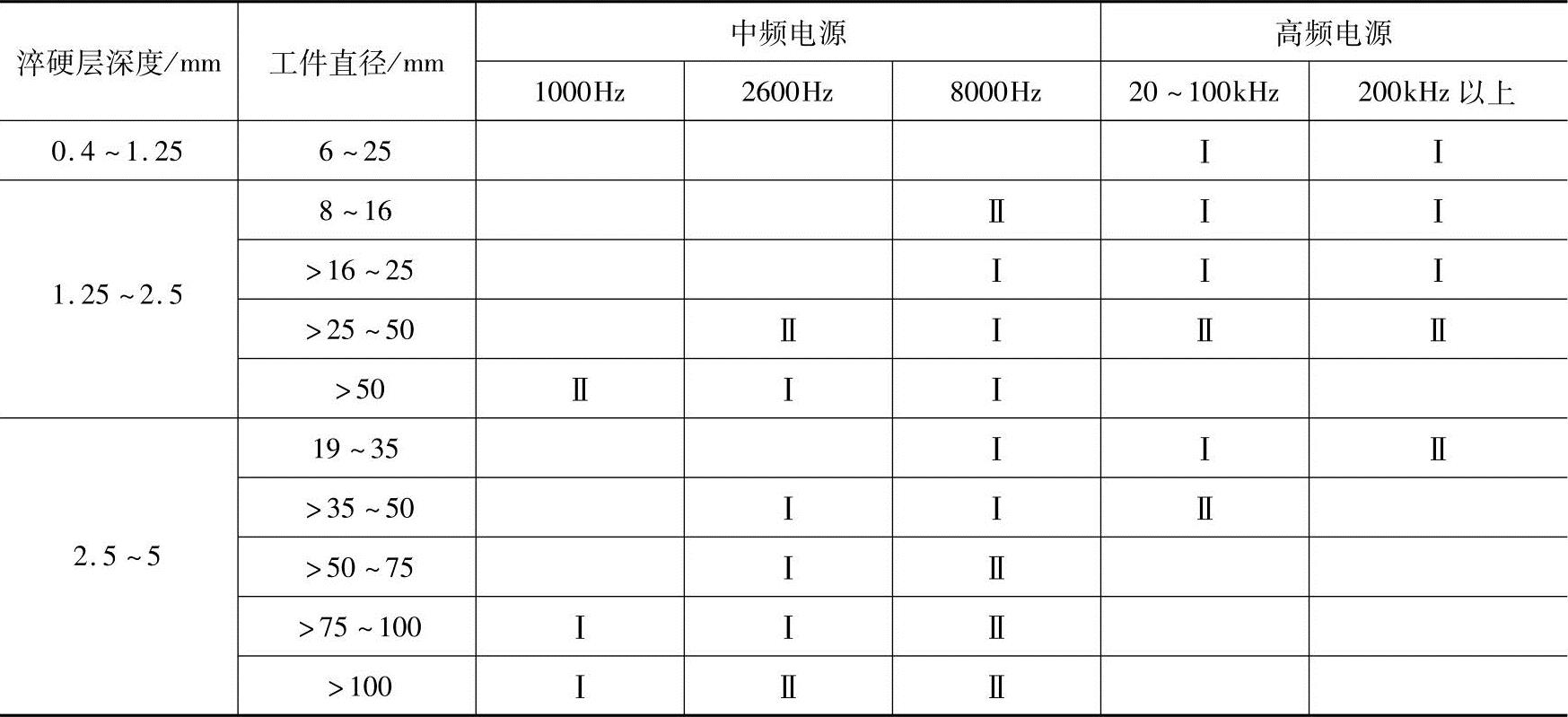

感应加热是采用一次加热还是连续加热,一般由式(2-27)来计算确定。表2-12给出了加热方式与感应加热电源比功率的选择,表2-13给出了感应加热电源的额定功率和最大允许加热面积,供选用加热方式时参考。

表2-12 加热方式与感应加热电源比功率的选择

表2-13 感应加热电源额定功率与最大允许加热面积

还要特别指出,比功率大小的选择很重要,这是由于它直接影响到感应淬火后的热处理质量。例如:铸铁工件表面淬火开裂倾向较大,就应采用较小的比功率;钢质工件的开裂倾向较小,可用较大的比功率。在工件的原始组织中,铁素体较多时,应采用较小的比功率,给铁素体充分溶解留够时间。感应淬火前,经过调质和正火的工件则要采用较大的比功率。对于形状复杂的工件,感应加热时加热温度不容易均匀,就要采用较小的比功率;对于形状简单的工件,其加热淬火可采用较大的比功率。

3.选择感应器类型

感应器类型取决于感应热处理工件的形状和尺寸。

4.确定感应器主要参数

1)接触板和有效圈使用材料的厚度及其定位方式等。

2)有效圈的尺寸(内径、高度、形状等)和其他部分的尺寸。

感应器制造完了之后,经过试验和使用,如果工件能达到产品图样要求,即认为感应器的设计是合理的。如果发现在加热过程或冷却中有缺陷,应对感应器做适当修改或重新设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。